外観検査を自動化するメリットや目視検査との違いを徹底解説!

外観検査の品質課題を解決するための有効な手段は、外観検査の自動化です。自動化することによって、検査員によるばらつきや人手不足といった現場の悩みを解消し、高精度で安定した品質管理を実現できます。

本記事では、外観検査を自動化する目的やメリット、目視検査との違いを整理し、導入の検討に役立つ情報を紹介します。

目次

外観検査の自動化とは?

外観検査の自動化とは、製品の外観や形状を人間の目による目視検査から、機械やAIを活用したシステムに置き換えるプロセスのことです。従来の手作業による検査の限界を超え、より高精度で効率的な検査を実現します。

製造業においては「品質の最後の砦」とも言える外観検査ですが、人手不足や検査員のスキル差による品質のばらつきが大きな課題です。自動化システムの導入により、これらの課題を根本的に解決し、24時間安定した品質管理体制を構築できます。

外観検査を自動化する目的

外観検査を自動化する主要な目的は、製品品質の向上と検査工程の効率化です。特に製造業では、製品の外観が品質の重要な指標となるため、精密で一貫性のある検査が求められています。

次の章では、外観検査を自動化するメリットを見ていきましょう。

外観検査を自動化するメリットを紹介

外観検査の自動化には多くのメリットがあります。その多くは、人手不足や品質のばらつきといった課題を解決につながるものです。他にも、育成コスト削減だったり検査時間の短縮など、自動化によって企業の競争力強化に直結する効果が得られます。

ここでは、外観検査の導入による8つの主要なメリットを詳しく解説します。

- メリット1. 高精度な検査を実現できる:微細な欠陥も確実に検出

- メリット2. ヒューマンエラーの削減:検査品質の安定化

- メリット3. 品質のバラつき解消:統一基準での検査実現

- メリット4. 検査工程の人手不足解消:人材の最適活用

- メリット5. 検査員の育成コスト削減:研修期間の大幅短縮

- メリット6. 省人化・人件費削減:経営効率の向上

- メリット7. 検査時間の短縮とスループット向上:生産性の飛躍的改善

- メリット8. データの活用が可能になる:継続的な品質改善

メリット1. 高精度な検査を実現できる

自動化された検査システムは、精密なセンサーや高解像度カメラを駆使して、人の目では検出困難な微細な欠陥まで確実に発見できます。例えば、0.1mm以下の傷や色差、形状の微小な変化なども高精度で検出可能です。

製造業では微細な不良が製品の致命的な欠陥につながる可能性があるため、検査精度の向上は品質保証において極めて重要です。自動化システムは一度設定した検査基準を一貫して適用するため、検査員の経験や体調に左右されることなく、安定した高精度検査を継続できます。

特に電子部品や精密機器製造では、製品の信頼性向上により市場競争力を大幅に強化でき、顧客からの信頼獲得にもつながります。

メリット2. ヒューマンエラーの削減

目視検査では、検査員の経験やコンディションによって結果が左右されることがありますが、自動化システムは常に一定の条件で検査を実施するため、ヒューマンエラーを大幅に削減します。これは、特に大量生産を行う工場においては、品質の均一性を保つために不可欠です。

ヒューマンエラーを排除することで、製品の品質保証が強化され、顧客への信頼性が高まります。自動化は、企業の市場での競争力を強化し、品質保証の新たな標準を確立するための重要な要素です。

| 比較項目 | 目視検査 | 自動化システム |

|---|---|---|

| 集中力の持続 | 時間経過で低下 | 常に一定 |

| 検査基準 | 個人差あり | 統一基準 |

| 疲労の影響 | 大きい | なし |

| 検査結果のばらつき | あり | 最小限 |

これにより品質の均一性が確保され、特に大量生産を行う工場では品質保証体制の抜本的改善が実現できます。

メリット3. 品質のバラつき解消

検査員による個人差を完全に排除し、統一された基準での検査を実現することで、製品品質のばらつきを根本的に解消できます。この一貫性は顧客からの信頼獲得とブランドイメージ向上に直結します。

従来の目視検査では、ベテラン検査員と新人検査員の間で検査結果に差が生じることも珍しくありません。自動化により、この差を最小限に抑制することができます。品質の安定化は、返品率の削減、顧客クレームの減少、ブランド信頼性の向上など、企業の収益性向上において無視できない要素です。

メリット4. 検査工程の人手不足解消

自動化により検査に必要な人員を大幅に削減することができ、深刻化する人手不足問題の解決に大きく貢献します。削減された人材は、より付加価値の高い業務に配置転換することで、企業全体の生産性向上につなげられます。

特に熟練検査員の高齢化と技術継承の困難さが課題となっている製造業界では、自動化によって大きな成果が期待できます。技術者の確保が困難な地方の製造拠点でも、自動化設備を導入すれば安定した品質管理体制を構築可能です。

また、検査員の採用・教育コストの削減により、人材戦略の最適化と経営効率の向上を同時に達成できます。

メリット5. 検査員の育成コスト削減

自動化システム導入により、検査員の専門的な訓練や育成にかかる時間と費用を大幅に削減できます。従来は3-6ヶ月を要していた検査員の育成期間を、システム操作研修の1-2週間程度に短縮できるのです。

削減されたリソースを新製品開発、市場拡大戦略、技術革新への投資に向けることができれば、企業の成長力が大きく加速します。特に技術者確保が困難な地域や業界では、育成コスト削減による財務効果は極めて大きな意味を持ちます。

また、検査技術の標準化により拠点間での品質基準統一も容易になるため、グローバル展開している企業にとっても大きなメリットです。

メリット6. 省人化・人件費削減

自動化による検査工程の省人化は、年間数百万円から数千万円の人件費削減につながります。特に人件費水準の高い地域や、24時間体制で稼働する工場では、その効果がより鮮明に表れます。

| 効果項目 | 削減率 | 年間効果(例) |

|---|---|---|

| 検査員人件費 | 60-80% | 1,200-2,000万円 |

| 研修費用 | 70-90% | 100-300万円 |

| 管理コスト | 40-60% | 200-500万円 |

こうした削減効果により、単なるコスト圧縮にとどまらず、教育負担の軽減や管理業務の効率化といった副次的メリットも得られるのです。その結果、組織全体のオペレーションはより安定し、突発的な欠員や熟練度のばらつきに左右されにくい体制を構築できます。

メリット7. 検査時間の短縮とスループット向上

自動検査システムは従来の手作業と比較して劇的に検査速度を短縮でき、生産ラインのスループットを大幅に向上させられます。この効果によって生産効率が改善し、納期短縮や受注拡大に対応できるようになります。

高速検査により、市場の需要変動に柔軟に対応できる生産体制を構築すれば、ビジネス機会の最大化につながります。また、検査がボトルネックとなることがなくなるため、生産計画の精度向上と在庫最適化も同時に達成可能です。スループット向上は、固定費の償却効率改善にもつながり、製品競争力の強化に直接的に貢献する結果をもたらします。

メリット8. データの活用が可能になる

自動化システムは全ての検査データをデジタル形式で蓄積するため、品質管理の高度化と製造工程の継続的改善を実現できます。検査データを蓄積することのメリットは、それだけではありません。蓄積されたデータを分析すれば、品質トレンドの把握、不良要因の特定、予防保全の最適化などさまざまな効果が期待できます。

データ活用による改善効果の例

- 品質問題の早期発見と予防策の立案

- 製造条件の最適化による歩留まり向上

- 設備保全の予知化によるダウンタイム削減

- 顧客要求への迅速な対応とカスタマイズ

AIを活用した分析により、人では気付くことが難しい品質改善のポイントを発見し、継続的な競争力強化を実現することが期待されています。

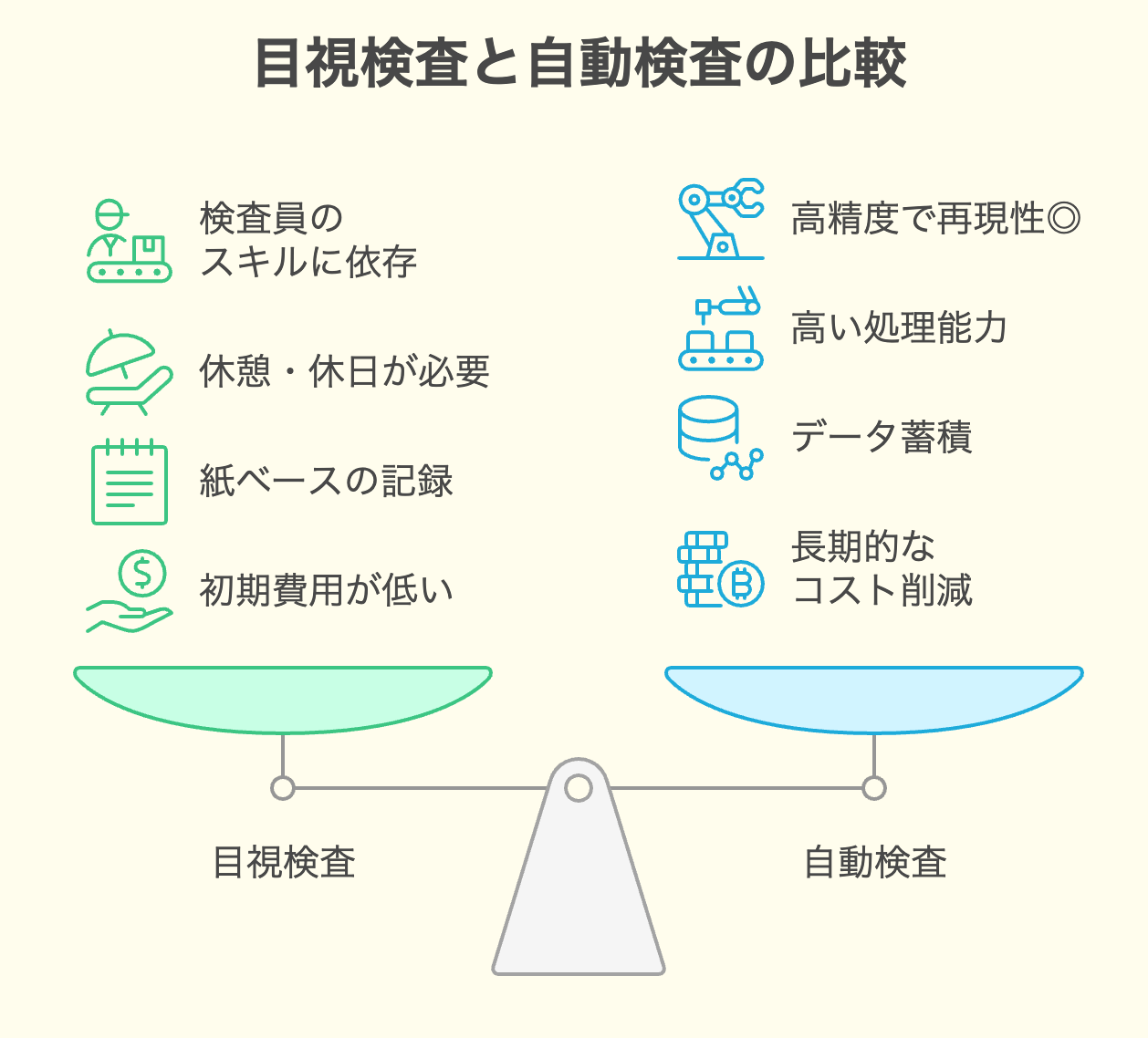

目視検査と自動検査の違いを紹介

目視検査と自動検査には明確な違いがあります。自動化を検討する場合、まずはそれぞれの特徴を理解することが重要です。ここでは、次の4つの視点から、両検査の違いについて解説します。

- 品質

- 効率化

- 情報管理

- 費用

4つの視点について、順番に見ていきましょう。

【品質】検出精度・再現性の差

自動検査は高精度で再現性の高い結果を提供する一方、目視検査は検査員のスキルに依存し、結果がばらつく傾向があります。

| 項目 | 目視検査 | 自動検査 |

|---|---|---|

| 検出精度 | 80-95%(検査委員による) | 95-99.9% |

| 再現性 | 検査員により変動 | 常に一定 |

| 微細欠陥検出 | 限界あり | 高精度で対応 |

| 検査基準 | 属人的 | 定量的 |

目視検査では、検査員の経験と技術に頼ることがあるため、検査員によって製品品質が変動します。自動検査では設定した基準を定量的に適用するため、製品の品質に変動は発生しません。特に精密機器や医療機器など、高い品質要求がある分野では、この差が製品の信頼性に直結します。

【効率化】作業速度と生産性の違い

自動化システムは目視検査と比較して圧倒的な処理能力を実現し、生産性の飛躍的向上をもたらします。というのも、メンテナンスやシステム改修を除けば、自動検査システムは休憩を必要としません。

24時間連続稼働が可能な自動検査では、人手による8時間稼働と比較して実質的に3倍の稼働時間を確保できます。さらに処理速度の向上と合わせることで、総合的な生産性は10倍以上の改善も可能です。

効率化により、急な受注増への対応、納期短縮、製品ラインナップの拡充など、ビジネス拡大の基盤を構築できます。

【情報管理】データ蓄積とトレーサビリティの有無

自動システムでは全ての検査データをデジタル形式で自動蓄積し、完全なトレーサビリティを確保できます。目視検査では紙ベースの記録が中心となり、データの活用や履歴追跡に限界があるのが事実です。

デジタル化されたデータは、品質問題発生時の原因究明、改善施策の効果測定、予防保全の最適化など、様々な用途に活用可能です。また、ISO規格や各種認証への対応も容易になり、企業の信頼性向上に寄与します。

【費用】コスト構造の違い

自動化には初期投資が必要ですが、長期的には大幅なコスト削減を実現できます。

| コスト項目 | 目視検査 | 自動検査 |

|---|---|---|

| 初期費用 | 低い | 高い |

| 人件費(年間) | 高い | 低い |

| 研修費用 | 継続的に発生 | 導入時のみ発生 |

| 投資回収期間 | - | 2-4年(目安) |

自動化システムの導入には、高額な初期投資が避けられません。画像処理装置、カメラ、照明、制御ソフトウェアといった設備投資に加え、導入時にはシステム構築や調整、オペレーターへの教育費用も発生します。しかし、この初期費用は減価償却資産として複数年にわたり計上されるため、長期的な視点では人件費削減や歩留まり改善によるコストダウン効果が大きく、財務的には回収可能な投資と位置付けることができます。

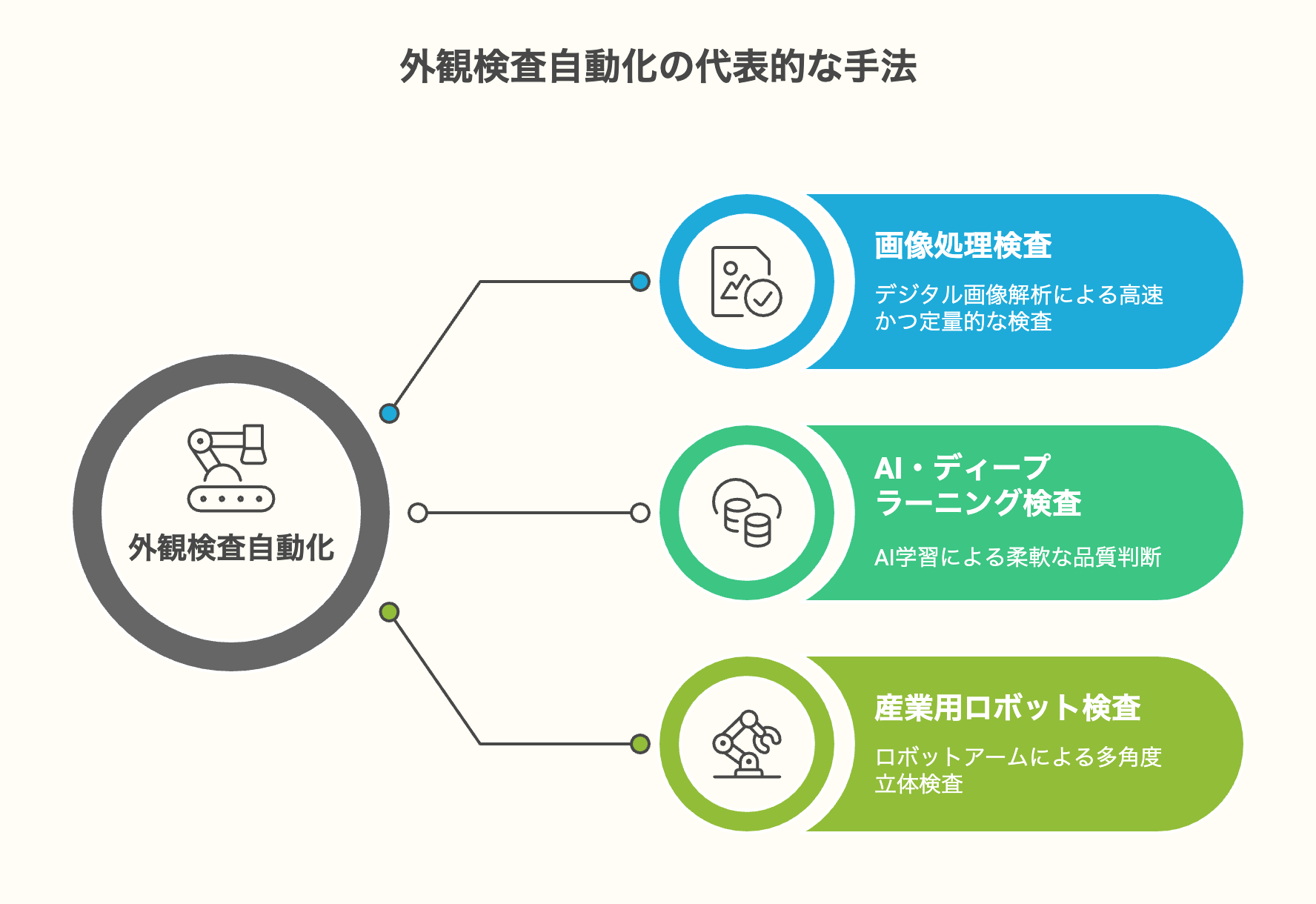

外観検査自動化の代表的な手法3選

外観検査を自動化する方法にはいくつかのアプローチがありますが、代表的なのは次の3つです。

- 画像処理検査:デジタル画像解析による高速かつ定量的な検査

- AI・ディープラーニング検査:学習能力を持ち、人に近い柔軟な判断を実現

- 産業用ロボットと組み合わせた検査:多角度からの立体的な検査に対応

それぞれの手法には得意分野や導入コスト、適用しやすい製品分野が異なります。以下で順に解説します。

画像処理検査

画像処理技術を用いて製品の外観を撮影し、デジタル解析によって欠陥を特定する手法です。高精度カメラと専用ソフトウェアの組み合わせにより、人間の目では見落としやすい微細な傷や汚れも検出可能です。

主な特徴

- 高速処理:1秒間に数十〜数百個の製品を検査可能

- 多様な欠陥対応:傷・汚れ・色ムラ・形状異常まで幅広く対応

- 定量評価:欠陥のサイズや位置を数値化し記録

- カスタマイズ性:製品特性に応じた検査条件を柔軟に設定

特に電子部品、金属加工品、プラスチック成形品など、表面状態のチェックが重要な製品で広く活用され、導入コストが比較的低いことから自動化の第一歩として選ばれることが多い手法です。

AI・ディープラーニング検査

AI・ディープラーニング検査とは、AIとディープラーニング(深層学習)を活用し、大量の画像データから自動学習を行う手法です。従来のルールベース画像処理では難しかった複雑なパターン認識や微妙な品質差異の判別を可能にします。

優位性

- 学習能力:使用を重ねるほど精度が向上

- 複雑判断:人の感覚に近い柔軟な品質評価

- パターン認識:多様な欠陥パターンを自動で学習

- 適応性:新しい製品や欠陥にも対応しやすい

食品、繊維、化学製品など、品質判断に熟練の知識や経験が必要な分野で特に効果を発揮します。継続的に学習させることで品質保証体制そのものを強化できる点が大きな魅力です。

産業用ロボットと組み合わせた検査

自動化には、カメラやセンサーを産業用ロボットに搭載し、多角度から製品を検査する手法も存在します。この手法の特徴はロボットアームを活用することで、複雑形状の製品でも死角を残さず検査できる点です。

特徴

- 3次元検査:製品の全表面を網羅的に検査

- 柔軟性:異なる形状やサイズに自動で対応

- 高度動作:回転・移動を含む複合的な検査が可能

- 拡張性:検査に加えて仕分け・梱包工程との連携も可能

自動車部品、機械部品、家電など立体的で複雑な製品に最適であり、初期投資は大きいものの検査工程の完全自動化による効果は非常に高く評価されています。

外観検査の自動化の選定ポイント

自動化システムを導入する際は、以下の重要なポイントを総合的に検討し、自社に最適なシステムを選定することが成功の鍵となります。ここでは、外観検査の自動化装置を検討する上で、ポイントとなる要素を3つピックアップしました。

選定ポイント1. 予算感

導入可能な予算を明確にし、投資対効果を慎重に評価することが重要です。自動化システムの価格帯は機能や規模により大きく異なるため、自社の要件に最適なバランスを見つける必要があります。

以下は、システム規模の違いによる予算感の目安です。導入費用は、求める条件や装置の構成要素によっても変動します。予算設定では、初期投資だけでなく、運用・保守費用、アップグレード費用も含めた総保有コストで評価することが重要です。

| システム規模 | 価格帯 | 適用場面 |

|---|---|---|

| 小規模システム | 500-1,500万円 | 単一工程の自動化 |

| 中規模システム | 1,500-5,000万円 | 複数工程の統合システム |

| 大規模システム | 5,000万円以上 | 工場全体の自動化 |

予算面で懸念がある場合は、まずは小規模で導入してみて、効果を実証してから適用範囲を拡大することも検討しましょう。

選定ポイント2. 検出速度と精度

システムの実用性と投資効果を決定する重要な要素は、検査スピードと検査精度のバランスです。生産ラインの要求に対して十分な処理能力を持ちつつ、品質要求を満たす精度を確保する必要があります。

一般的に、検査精度を高めるほど処理時間が長くなる傾向があるため、製品特性と品質要求に応じた最適なバランス点を見つけることが重要です。また、将来の生産量拡大や品質要求の変化にも対応できる拡張性も考慮すべきポイントです。

検査対象となる欠陥の種類、サイズ、発生頻度を詳細に分析し、過不足のない仕様設定を行うことで、コストパフォーマンスの最大化につながります。

選定ポイント3. 性能のカスタマイズ性

長期的な投資効果を確保する重要な要素として、企業固有のニーズや将来の変化に対応できる柔軟性とカスタマイズ性を持つシステムであることが求められます。導入後に装置の設定を更新するケースは頻繁に発生することも珍しくありません。自動化を検討する際は、将来的なカスタマイズ性も考慮してシステムを選ぶようにしましょう。

考慮すべきカスタマイズ項目

- 検査条件の変更・追加の容易さ

- 新しい製品への対応能力

- 他システムとの連携機能

- 将来のアップグレード対応

特に多品種生産を行う企業や、製品仕様の変更が頻繁な業界では、システムの柔軟性が運用継続の鍵です。導入時だけでなく、運用開始後の改善・拡張にも対応できるシステムを選択することで、投資価値を最大化できます。

外観検査自動化の導入効果事例

外観検査の自動化により、製造プロセスの効率化やコスト削減を実現した企業が増加しています。ここでは、外観検査装置を導入した2社の事例を、数字を交えて紹介します。

- 事例1. 浅田可鍛鋳鉄所 - 不良見逃し0件を実現

- 事例2. 稲坂油圧機器株式会社 - 熟練作業者の判断の代替に成功

実際の導入効果を知ることで、自社での活用イメージを具体化し、投資判断の参考にしてみてください。

事例1.浅田可鍛鋳鉄所 - 不良見逃し0件を実現

浅田可鍛鋳鉄所(現 武蔵キャスティング)は、目視での検査体制でしたが、全自動外観検査装置(カメラ+メカ検査による欠陥検出)を導入したことで、不良品の見逃し件数が0件に。自動化装置の強みであるスピードについても、タクトタイムは6秒以下を実現しています。

また、同社では個体識別の刻印システムを採用。検査結果と連動する刻印装置によって、製品に検査結果を導入するシステムを実現しました。同社はシステムを導入したことで、川下企業に対して、トレーサビリティを確保した鋳鉄部品を納入できるようにもなりました。

出典:中小企業庁

事例2.稲坂油圧機器株式会社 - 熟練作業者の判断の代替に成功

稲坂油圧機器株式会社では、主力製品である油圧パイロット弁の最終検査である外観検査を熟練検査員に依存していました。外観検査では、製品の上面、側面、底面を検査する必要があったため、上面固定のカメラと双腕ロボットの両腕にカメラを設置する方式を採用。

取得した画像と良品画像をAI技術によって比較して、自動で良・不良判定ができるようになりました。同社は今まで熟練作業員に頼っていた外観検査の自動化に加えて、生産性10倍を実現しています。

| 評価項目 | 従来 | 自動化後 |

|---|---|---|

| 人数 | 1名 | 0.1名 |

| 労働時間 | 8時間 | 8時間 |

| 生産量 | 664個 | 664個 |

| 労働生産性 | - | 10倍 |

出典:経済産業省

外観検査の自動化は、省人化・効率化を実現するための重要なソリューション!外観検査の自動化に関するご相談はTMCシステムへ!

外観検査の自動化は、製造業において省人化・効率化・品質向上を同時実現する戦略的なソリューションです。人手不足、品質安定化、生産性向上という現代製造業が抱える課題を根本的に解決できる重要な投資といえます。

TMCシステムの自動化ソリューション

- 豊富な導入実績:様々な業界での成功事例とノウハウ

- 最新技術の活用:AI・画像処理・ロボティクス技術の統合

- カスタマイズ対応:お客様の要求に応じた最適システムの設計

外観検査の自動化により、企業は新たな成長ステージへと飛躍できます。TMCシステムは、現状分析から システム設計、導入、運用支援まで、お客様の現場に合わせて総合的にサポートするプロフェッショナル集団です。

外観検査自動化に関するご相談は、ぜひTMCシステムまでお気軽にお問い合わせください。経験豊富な専門スタッフが最適なソリューションを提案いたします。