品質検査にAIを導入するメリットとは?導入手順や成功事例を解説

製造現場における品質検査は、製品の信頼性を担保する上で極めて重要な工程です。

しかし、人手不足やヒューマンエラーといった課題に直面している現場も少なくありません。このような課題を解決する手段として、AI(人工知能)を活用した品質検査が大きな注目を集めています。

本記事では、AIを品質検査に導入するメリット・デメリットから、具体的な導入手順、成功事例までを分かりやすく解説します。

目次

品質検査におけるAIの役割とは?

AI技術、特にディープラーニングの進化により、これまで人間の目や耳に頼っていた検査業務を自動化できるようになりました。

その結果、従来の品質検査が抱えていた多くの課題を解決し、より高いレベルの品質保証体制を構築することが可能になります。

【関連記事】【AI外観検査システム完全ガイド】これまでの画像検査との違いから導入判断まで徹底解説|| 技術コラム | TMCシステム

従来の目視検査が抱える3つの課題

従来の目視による品質検査は、多くの製造現場で採用されてきましたが、主に3つの課題を抱えています。

| 課題の種類 | 具体的な内容 |

|---|---|

| 検査精度のばらつき | 検査員のスキルや経験、その日の体調によって判断基準が変動し、品質が安定しない。 |

| 人手不足とコスト | 少子高齢化による労働人口の減少で、検査員を確保することが困難になっている。 また、人件費が生産コストを圧迫する。 |

| 検査スピードの限界 | 人間が行う検査には物理的な限界があり、生産ラインの高速化に対応できない場合がある。 |

これらの課題は、製品の品質低下や生産性の伸び悩みに直結するため、多くの企業にとって喫緊の経営課題となっています。

【関連記事】目視検査の見逃しゼロへ!原因と効果的な改善策を徹底解説|| 技術コラム | TMCシステム

AIが品質検査の課題をどう解決するのか

AIは、これらの従来の課題を解決するポテンシャルを秘めています。

AIはあらかじめ学習したデータに基づき、設定された基準で一貫した判断を下すことができます。そのため、担当者による判断のばらつきがなくなり、品質の均一化が図れます。

また、24時間365日稼働が可能であり、人間をはるかに超えるスピードで検査を行えるため、人手不足を解消し、生産性向上に大きく貢献します。

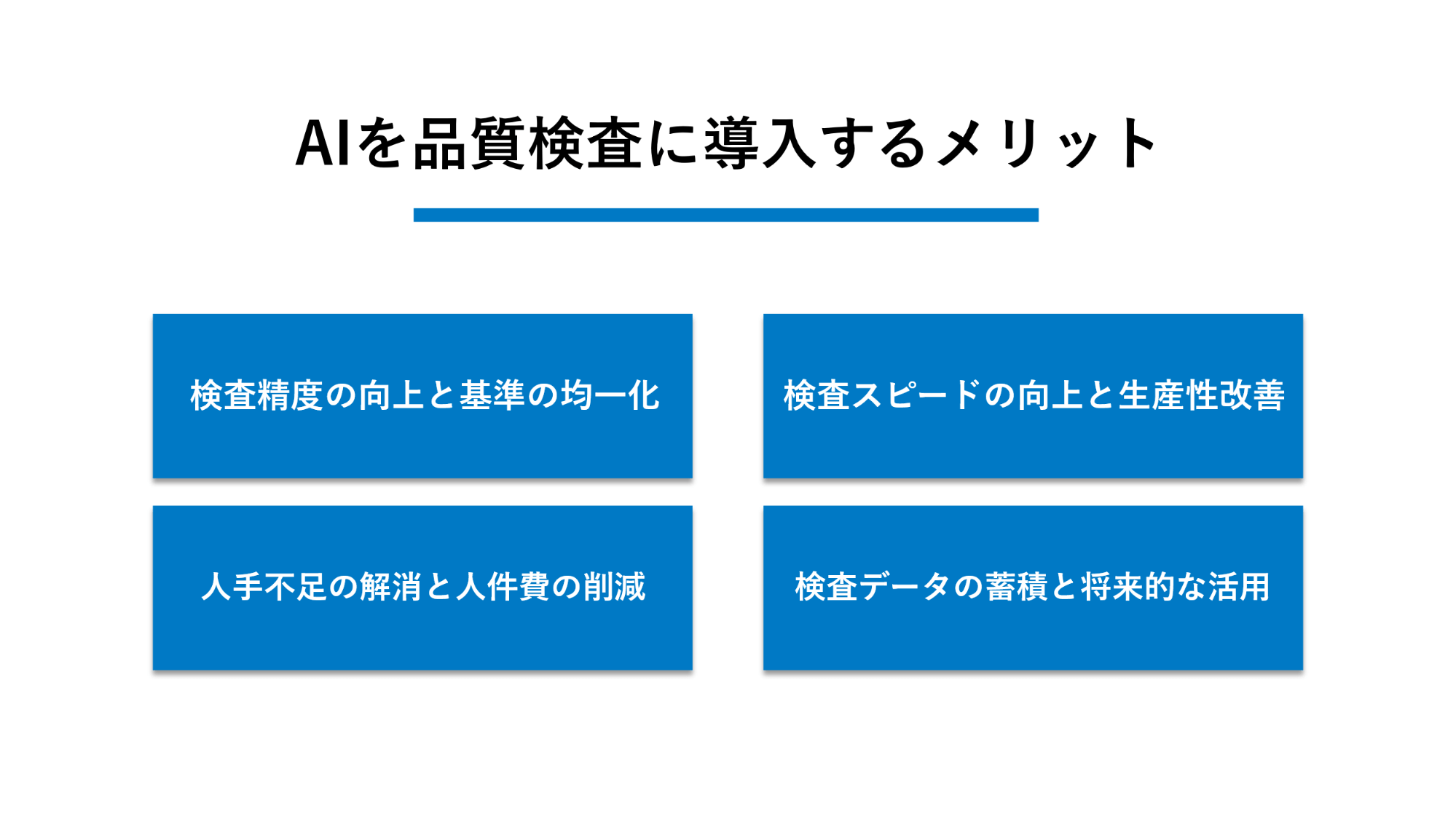

AIを品質検査に導入する4つのメリット

AIを品質検査に導入することで、企業は多くのメリットを享受できます。ここでは、代表的な4つのメリットについて解説します。

検査精度の向上と基準の均一化

AIは、人間では見逃してしまうような微細な傷や欠陥も、学習したデータに基づいて高精度に検出が可能です。例えば、自動車部品の製造現場では、AI導入後に不良品の検出精度が大幅に向上した事例があります。

また、AIは常に一定の基準で判断を行うため、検査員ごとの判定のばらつきがなくなり、品質を安定させることが可能です。

検査スピードの向上と生産性改善

AIによる検査は、人間による目視検査と比較して圧倒的に高速です。

これにより、検査工程がボトルネックになることなく、生産ライン全体のスピードアップが期待できます。結果として、タクトタイムやサイクルタイムの短縮に繋がり、企業全体の生産性向上に貢献します。

人手不足の解消と人件費の削減

品質検査の自動化は、検査員不足という深刻な課題を直接的に解決します。

AIが検査業務を代替することで、従業員はより付加価値の高い業務に集中できるようになります。その結果、省人化が実現し、長期的な視点で見ると人件費の削減にも繋がります。

【関連記事】検品自動化で人手不足を解決!中小製造業の品質管理改革事例|| 技術コラム | TMCシステム

検査データの蓄積と将来的な活用

AIによる検査プロセスでは、「どのような不良が」「どの工程で」「どれくらいの頻度で」発生したかといったデータがデジタル情報として蓄積されます。

このデータを分析することで、不良発生の原因を特定し、製造プロセスの改善に繋げることが可能です。将来的には、不良の発生を未然に防ぐ「予知保全」への活用も期待されています。

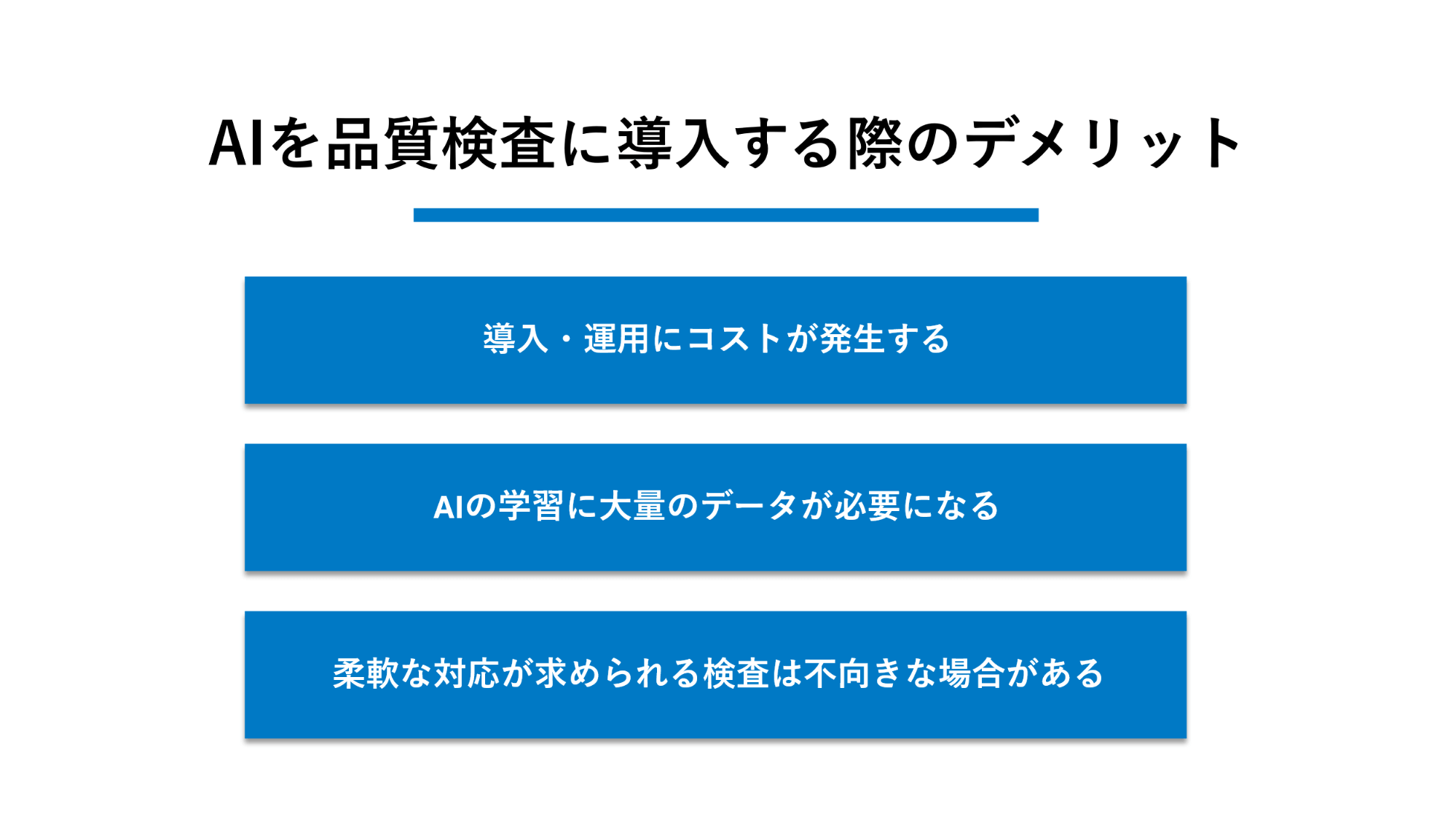

AIを品質検査に導入する際のデメリット

多くのメリットがある一方で、AIの導入にはいくつかのデメリットや注意点も存在します。

導入を検討する際には、これらの点も十分に理解しておく必要があります。

導入・運用にコストが発生する

AIシステムの導入には、初期費用としてソフトウェアやカメラ、センサーなどのハードウェア費用がかかります。

また、導入後もシステムのメンテナンスやアップデートなどの運用コストが発生します。費用対効果を事前にしっかりとシミュレーションし、計画的に投資を行うことが重要です。

| コストの種類 | 主な内容 |

|---|---|

| 初期費用(イニシャルコスト) | AIソフトウェアライセンス費、 カメラ・照明・センサー等のハードウェア費、 システム構築費 |

| 運用費用(ランニングコスト) | システム保守・メンテナンス費、 AIモデルの再学習・チューニング費、 クラウド利用料など |

AIの学習に大量のデータが必要になる

高精度なAIモデルを構築するためには、AIに学習させるための大量のデータ(正常品・不良品の画像など)が必要です。

特に、発生頻度の低い特殊な不良品を検出させる場合、十分な量の学習データを用意することが難しいケースがあります。事前に必要なデータの種類と量を定義し、収集計画を立てることが成功の鍵となります。

柔軟な対応が求められる業務は不向きな場合がある

AIは、事前に定義されたルールや学習したパターンに基づいて判断を行います。

そのため、検査項目が頻繁に変わる多品種少量生産のラインや、官能検査のように個人の感性や経験に基づく柔軟な判断が求められる業務には、そのまま適用するのが難しい場合があります。

少量のデータ学習で、多品種少量生産に対応可能な外観検査装置導入については、こちらをご覧ください。TMCシステムの外観検査ソリューション

AI品質検査システムの主な種類

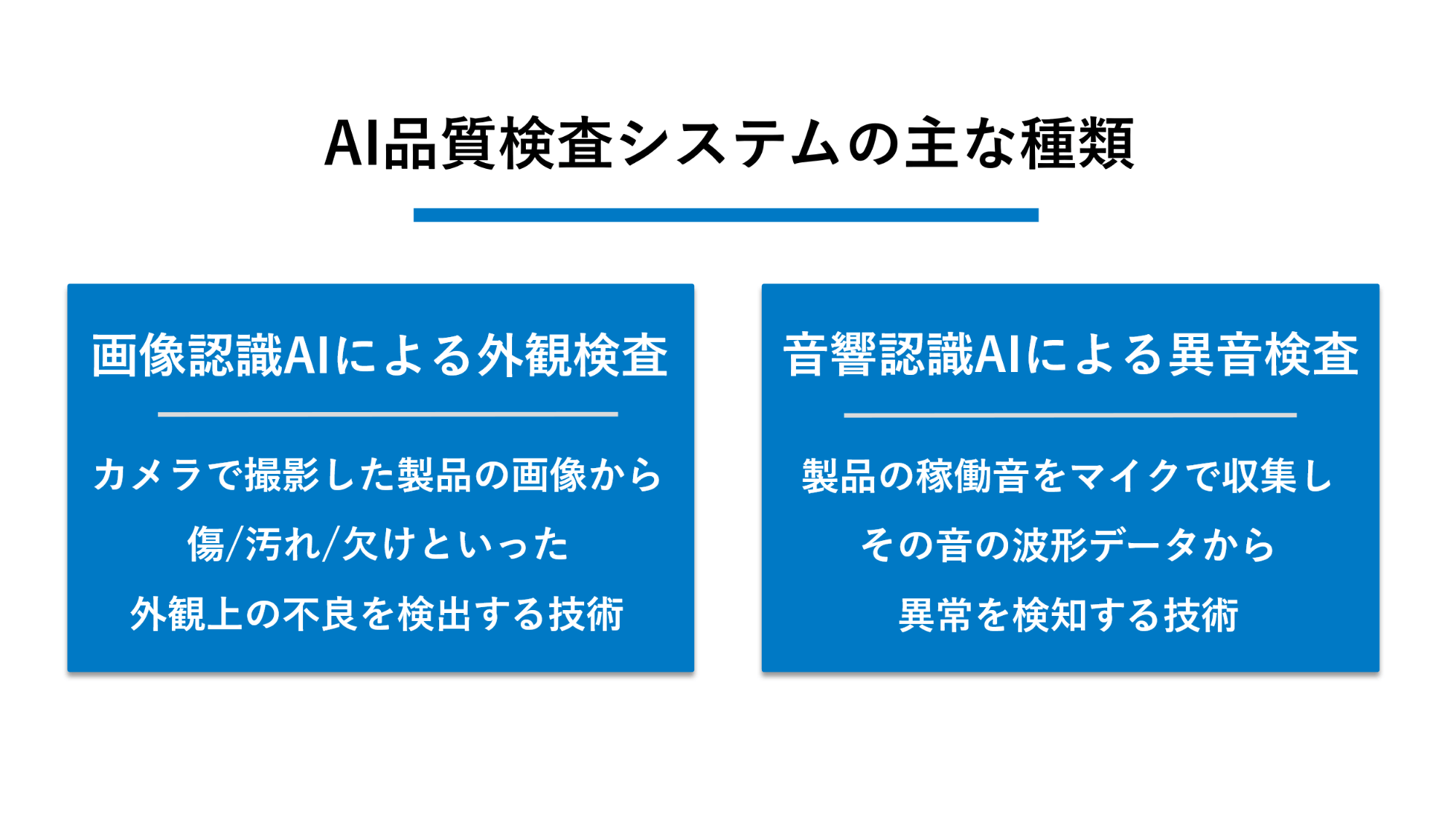

AIを活用した品質検査には様々な種類がありますが、特に製造業で広く活用されているのが「画像認識AI」と「音響認識AI」です。

画像認識AIによる外観検査

カメラで撮影した製品の画像から、傷、汚れ、欠け、異物混入といった外観上の不良を検出する技術です。

これはAI品質検査の中で最も活用が進んでいる分野であり、自動車部品、電子基板、食品、医薬品など、幅広い製品の検査に用いられています。

ディープラーニングの活用により、従来は検出が難しかった複雑な形状の製品や、背景に紛れやすい微細な欠陥も高精度で検出することが可能になりました。

【関連記事】外観検査カメラのメリットと選び方|自社に最適なシステムを見つけるヒント|| 技術コラム | TMCシステム

音響認識AIによる異音検査

製品の稼働音や打音をマイクで収集し、その音の波形データから異常を検知する技術です。モーターやエンジンなどの完成品の動作確認や、部品の内部亀裂の有無を検査する打音検査などに活用されます。

正常な音と異常な音をAIに学習させることで、人間の耳では聞き分けることが難しいわずかな音の変化を捉え、異常の兆候を早期に発見することができます。

特に、部品の内部欠陥を見つける打音検査(ハンマリング試験)について、より詳細な情報をお探しであれば、ぜひこちらの記事をご覧ください。【関連記事】ハンマリング試験で測定できる数値とは?他の試験との違いや現場での活用例までを徹底解説

【表解説】AI品質検査の導入手順を4ステップ

AI品質検査の導入を成功させるためには、計画的なアプローチが不可欠です。

ここでは、導入までの基本的な4つのステップを紹介します。

| ステップ | 名称 | 主な活動内容 |

|---|---|---|

| Step1 | 課題の明確化と目標設定 | どの工程の、どのような課題を解決したいのかを具体的に定義する。検査精度の向上、時間の短縮など、具体的な数値目標を設定する。 |

| Step2 | AIツールの選定とPoC | 課題解決に適したAIツールやベンダーを選定する。小規模な環境で効果を検証するPoC(概念実証)を実施し、導入の妥当性を判断する。 |

| Step3 | AIモデルの開発と学習 | PoCの結果を基に、本格導入に向けたAIモデルを構築する。必要な学習データを収集し、AIに学習させて精度を高めていく。 |

| Step4 | 本番環境への実装と運用・改善 | 開発したAIシステムを実際の生産ラインに導入する。運用を開始した後も、定期的に精度を評価し、必要に応じて再学習やチューニングを行う。 |

Step1:課題の明確化と目標設定

AI品質検査導入の第一歩は、課題の明確化と具体的な目標設定です。

まず「どの工程の、どんな課題を解決したいのか」を定義します。例えば「目視検査の判定のばらつきをなくす」「検査時間を短縮する」などです。

次に「不良品の見逃し率を0.1%未満にする」といった、達成度が客観的に測れる数値目標(KPI)を定めましょう。目的を具体的にすることで、導入後の効果を正しく評価できます。

Step2:AIツールの選定とPoC(概念実証)の実施

次に、課題解決に最適なAIツールを選び、PoC(概念実証)を実施します。PoCとは、本格導入前に小規模な環境でAIを試し、効果や実現可能性を検証するプロセスです。

これにより「本当にAIで課題解決できるか」を見極め、導入失敗のリスクを減らせます。実際の検査対象物を使って検出精度や速度を評価し、本格導入の妥当性を判断します。

Step3:AIモデルの開発と学習

PoCで有効性を確認したら、本格的なAIモデルの開発と学習に移ります。AIの精度は学習データの「質」と「量」に大きく左右されるため、この工程は極めて重要です。

良品だけでなく、様々なパターンの不良品データをできるだけ多く収集します。そして、収集したデータに正解・不正解を教える「アノテーション」作業を丁寧に行い、AIの検査精度を高めていきます。

Step4:本番環境への実装と運用・改善

AIモデルが完成したら、いよいよ生産ラインへ実装します。しかし、導入がゴールではありません。安定稼働のためには運用と改善が不可欠です。

本番環境では、照明の変化などで精度が落ちる可能性があるため、定期的なモニタリングと評価を行いましょう。精度が低下した場合は、新たなデータを追加して再学習させるなど、改善を繰り返すことで、現場に最適化されたシステムを維持します。

AI品質検査システムの選び方のポイント

AI品質検査システムの導入で失敗しないためには、自社の状況に合ったシステムを選ぶことが重要です。

選定の際に確認すべき3つのポイントを解説します。

自社の検査対象や環境に対応しているか

まず、検討しているシステムが自社の製品(検査対象)の材質、形状、大きさなどに対応しているかを確認する必要があります。

また、工場の照明環境や生産ラインのスピードといった設置環境で、システムが要求されるパフォーマンスを発揮できるかも重要な選定基準です。

| 確認項目 | 具体的な視点 |

|---|---|

| 検査対象 | 製品の材質(金属、樹脂など)、形状(平面、曲面)、大きさ、検査したい欠陥の種類に対応しているか。 |

| 設置環境 | 生産ラインの速度、工場の照明条件、振動や粉塵の有無といった環境下で安定稼働できるか。 |

| データ連携 | 既存の生産管理システム(MES)などと連携し、検査結果をスムーズに共有できるか。 |

サポート体制は充実しているか

AIの専門知識を持つ人材が社内にいない場合、導入後のベンダーによるサポート体制は非常に重要になります。

AIモデルの精度が思うように上がらない場合や、システムにトラブルが発生した場合に、迅速かつ的確なサポートを受けられるかを確認しましょう。導入前のコンサルティングから、運用開始後のフォローまで、一貫したサポートを提供してくれるベンダーを選ぶと安心です。

スモールスタートは可能か

いきなり大規模な投資をするのに不安がある場合は、特定のラインや工程に限定して小規模に導入できるか(スモールスタート)も重要なポイントです。

まずは小さな成功体験を積み重ね、効果を実感しながら段階的に適用範囲を拡大していくことで、導入失敗のリスクを低減できます。PoC(概念実証)プランなどが用意されているかも確認すると良いでしょう。

まとめ

本記事では、AIを品質検査に導入するメリットや手順、成功事例について解説しました。AIの活用は、検査精度の向上や人手不足の解消だけでなく、データの活用による製造プロセス全体の改善にも繋がります。

自社の課題を明確にし、適切なシステムを選定することで、品質管理のレベルを飛躍的に向上させることが可能です。

AI技術を活用した品質検査の自動化で、検査精度のばらつきや不良品の見逃しを解決しませんか。TMCシステムの外観検査装置なら、小型で軽量のため、既存の生産システムに後付けが可能です。専門知識不要で簡単にセットアップでき、少量の画像データでNG判定が可能なため、多品種少量生産にも対応。位置決めも不要で安定検出を実現します。

さらに、導入コストを抑えた価格設定となっており、リスクも最小限に抑えてAI技術の導入が実現できます。

AI外観検査ソリューションの詳細はこちら

詳しくはTMCシステムへお問い合わせください。