AQL(合格品質水準)とは?抜き取り検査の基準・手順とAQL表の見方

製造業の品質管理において、「全数検査」の非効率性を克服するために生まれたのが「抜き取り検査」です。この検査手法の信頼性を担保し、国際的な取引を可能にする核となる指標がAQL(合格品質水準)です。

本記事は、品質管理の実務担当者向けに、AQLと抜き取り検査の基礎知識から、AQL表の具体的な見方・使い方(基準・手順)、知っておくべきリスク、品質を高める次の一歩までを体系的に解説します。

目次

1. 抜き取り検査とは?全数検査との違いと基本を解説

抜き取り検査は、ロット内の製品すべてではなく、一部のサンプルを無作為に選び出して検査し、その結果をもってロット全体の品質を判断する効率的な管理手法です。

抜き取り検査の基本概念

抜き取り検査は、全数検査の代替手法であり、ロットから一部のサンプルを選び出して検査することで、効率的に品質を管理します。この方法により、検査にかかる時間とコストを大幅に削減できるだけでなく、製品の品質を一定基準以上に保つことができます。抜き取り検査によって得られるデータは、製品の品質を評価するだけでなく、製造過程の改善にも役立つのです。

全数検査と抜き取り検査の違い

| 検査の種類 | 特徴 | メリット | デメリット |

|---|---|---|---|

| 全数検査 | ロット内の全ての製品を検査する。 | 不良品流出リスクがゼロに近い。 | コストが非常に高い。検査員の負担が大きく、見落としが発生しやすい。 |

| 抜き取り検査 | 一部のサンプルのみを検査する。 | コストと時間を大幅に削減でき、効率的。 | 統計的なリスクが避けられない(不良品が混入する可能性)。 |

抜き取り検査は、特に大量生産品や、検査に手間や費用がかかる製品において、企業のコストパフォーマンスを向上させるための重要な戦略的要素となっています。

2. AQL(合格品質水準)とは?定義と位置づけ

AQLは、抜き取り検査の合否を判断するために、国際的に定められた「品質の限界値」です。AQLの正確な理解は、サプライヤーとの取引や国際的な品質保証において不可欠ですので、ここでしっかりと確認しておきましょう。

AQLの定義と国際標準(JIS Z 9015など)との関係

AQL(Acceptable Quality Limit:合格品質水準)は、「連続したロットに対して許容できる最大不良率」を示す国際的な品質基準です。AQLは、製品の用途や市場の要求に応じて設定されます。

この基準は、第二次世界大戦中に軍需品の品質管理として開発され、戦後に国際標準化機構(ISO 2859-1)やJIS Z 9015(計数抜取検査手順)に採用されました。これにより、AQLを活用することで、世界中の企業が統一されたロジックで検査を行い、品質に対する認識のズレを防げるため、「品質管理における世界共通言語」と呼ばれています。

【参考規格】

本記事で解説しているAQL検査は、以下の国際規格に基づいています。

━━━━━━━━━━━━━━━━━━━━━━

国内規格(JIS)

━━━━━━━━━━━━━━━━━━━━━━

・規格番号: JIS Z 9015-1:2006

・規格名称: 計数値検査に対する抜取検査手順 第1部:ロットごとの検査に対するAQL指標型抜取検査方式

━━━━━━━━━━━━━━━━━━━━━━

国際規格(ISO)

━━━━━━━━━━━━━━━━━━━━━━

・規格番号: ISO 2859-1:1999

・規格名称(日本語): 計数値検査の抜取手順(ロット検査におけるAQL指標型抜取方式)

・規格名称(英語): Sampling procedures for inspection by attributes - Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection

規格の入手方法:

・JIS規格を確認したい方:日本規格協会の規格販売サイト

※一部は無料閲覧可能、全文閲覧には購入が必要です

・規格の概要を知りたい方:日本産業標準調査会(JISC)

※規格の目的や適用範囲などの基本情報を確認できます

・ISO規格(国際版):ISO公式サイト

※英語のみ、有料

欠陥の深刻度に応じたAQLの設定(致命的、重欠点、軽欠点)

AQLは単一の基準ではなく、製品の欠陥の深刻度に応じて分類され、それぞれにAQL値が設定されます。以下に、欠陥分類と推奨AQL値をまとめました。

| 欠陥分類 | 定義 | 一般的なAQL値 | 具体例 |

|---|---|---|---|

| 致命的欠陥(Critical) | ユーザーの安全や健康に重大な危険を及ぼす不良 | 0%~0.065% | 食品の異物混入、電気製品の感電リスク、医療機器の機能不全 |

| 重欠点(Major) | 製品の機能や性能に著しく影響し、顧客が返品・交換を要求するレベルの不良 | 1.0%~2.5% | 機能不良、著しい傷や破損、寸法不適合 |

| 軽欠点(Minor) | 製品の美観など些細な問題で、機能には影響しない、顧客が許容する可能性のある不良 | 4.0%~6.5% | 小さな傷、わずかな色ムラ、軽微な梱包の汚れ |

消費者の期待値と製造コストのバランスを考慮し、製品の特性や市場の要求に応じて最適なAQL値を決定する必要があります。

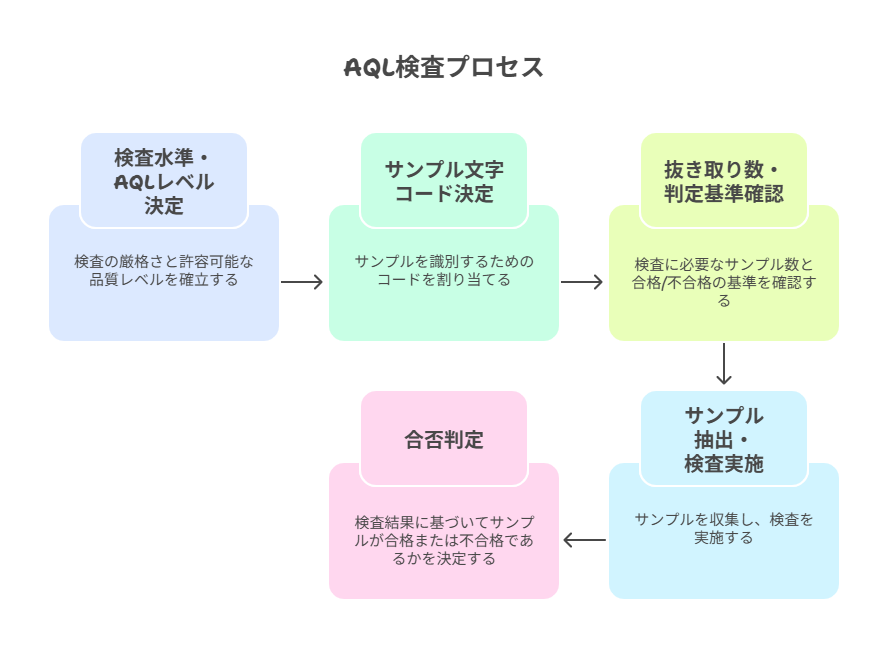

3. AQL表を用いた抜き取り検査の具体的な手順

AQLに基づく検査は、JIS Z 9015に準拠したAQL表(抜き取り表)を用いることで、最も実務的なニーズである「抜き取り数」と「合否判定」を明確に実施できます。

【実務で使用する主な規格】

AQL表を使った抜き取り検査は、以下のJIS規格で標準化されています。

- JIS Z 9015-1:2006(本記事で解説)

ロットごとの検査方式とAQL表の見方を規定

→ 継続的な取引や量産品の検査に使用 - JIS Z 9015-2:2013

孤立ロット(単発受注や試作品など)に対する検査手順を規定

→ 単発案件やロット間の品質にばらつきがある場合に使用

本章では、最も一般的な「JIS Z 9015-1」に基づく手順を解説します。

【実務で使えるAQL表】検査水準II(一般的な検査)

以下は、実務で最もよく使用される検査水準II(一般検査)の簡易版AQL表です。

表A:ロットサイズとサンプル文字コードの対応表

| ロットサイズ | サンプル文字コード |

|---|---|

| 2~8 | A |

| 9~15 | B |

| 16~25 | C |

| 26~50 | D |

| 51~90 | E |

| 91~150 | F |

| 151~280 | G |

| 281~500 | H |

| 501~1,200 | J |

| 1,201~3,200 | K |

| 3,201~10,000 | L |

| 10,001~35,000 | M |

| 35,001~150,000 | N |

| 150,001~500,000 | P |

| 500,001以上 | Q |

表B:サンプル文字コード別の抜き取り数と合否判定個数

| サンプル文字コード | サンプル数 | AQL 0.065 | AQL 0.10 | AQL 0.15 | AQL 0.25 | AQL 0.40 | AQL 0.65 | AQL 1.0 | AQL 1.5 | AQL 2.5 | AQL 4.0 | AQL 6.5 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A | 2 | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 |

| B | 3 | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 |

| C | 5 | ↓ | ↓ | ↓ | ↓ | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 |

| D | 8 | ↓ | ↓ | ↓ | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 |

| E | 13 | ↓ | ↓ | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:3 Re:4 |

| F | 20 | ↓ | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:5 Re:6 |

| G | 32 | ↓ | Ac:0 Re:1 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:7 Re:8 |

| H | 50 | Ac:0 Re:1 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:10 Re:11 |

| J | 80 | Ac:0 Re:1 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:14 Re:15 |

| K | 125 | Ac:1 Re:2 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:14 Re:15 | Ac:21 Re:22 |

| L | 200 | Ac:1 Re:2 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:10 Re:11 | Ac:14 Re:15 | Ac:21 Re:22 | ↑ |

| M | 315 | Ac:2 Re:3 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:14 Re:15 | Ac:14 Re:15 | Ac:21 Re:22 | ↑ | ↑ |

| N | 500 | Ac:3 Re:4 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:10 Re:11 | Ac:14 Re:15 | Ac:21 Re:22 | Ac:21 Re:22 | ↑ | ↑ | ↑ |

| P | 800 | Ac:5 Re:6 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:14 Re:15 | Ac:14 Re:15 | Ac:21 Re:22 | ↑ | ↑ | ↑ | ↑ | ↑ |

| Q | 1,250 | Ac:7 Re:8 | Ac:10 Re:11 | Ac:14 Re:15 | Ac:21 Re:22 | Ac:21 Re:22 | ↑ | ↑ | ↑ | ↑ | ↑ | ↑ |

表の見方:以下の記号の意味を理解した上で、AQL表を使用してください。

| 記号 | 意味 | 説明 |

|---|---|---|

| Ac | 合格判定個数 (Acceptance number) |

サンプル内で見つかった不良品数がこの数以下なら合格 |

| Re | 不合格判定個数 (Rejection number) |

サンプル内で見つかった不良品数がこの数以上なら不合格 |

| ↓ | 下の行を使用 | 該当するサンプルプランがないため、下の行(サンプル数が多い)のプランを使用 |

| ↑ | 上の行を使用 | 該当するサンプルプランがないため、上の行(サンプル数が少ない)のプランを使用 |

AQL表の使い方(具体例)

例:ロットサイズ500個、AQL 1.0%で検査する場合

ロットサイズ500個 → サンプル文字コード「H」

文字コード「H」× AQL 1.0 → サンプル数50個、Ac:3 / Re:4

- 50個を無作為抽出して検査

- 不良品が3個以下なら合格

- 不良品が4個以上なら不合格

【注意事項】

- 上記は検査水準II(一般検査)の簡易版です

- より厳密な検査(水準III)や緩い検査(水準I)、特殊なロットサイズの場合は、JIS Z 9015-1の完全版をご参照ください

- 実務では、欠陥の深刻度(致命的・重欠点・軽欠点)に応じて異なるAQL値を設定します

- 本表は2回抜き取りではなく、1回抜き取り(並み検査)の場合です

ステップ1:検査水準とAQLレベルを決定する

まず、検査の前提を確定させます。

- 検査水準(General Inspection Levels): 検査の厳しさを「I」「II」「III」から選択します。通常は「II」が用いられますが、より厳格な検査をしたい場合は「III」を選びます。

- AQLレベル(許容不良率): 欠陥分類(致命的、重欠点など)ごとに、許容できる最大不良率をパーセントで決定します。

ステップ2:AQL表Aから「サンプル文字コード」を決定する

ロットサイズとステップ1で選んだ検査水準(I, II, III)をAQL表Aに当てはめ、対応する「サンプル文字コード」(例:L)を読み取ります。

ステップ3:AQL表Bから「抜き取り数(サンプルサイズ)」を決定する

ステップ2で得たサンプル文字コードと、あらかじめ決定したAQLレベルをAQL表Bに当てはめます。その交差部分に示されているのが、ロットから抜き取るべき「抜き取り数(サンプルサイズ)」です。この数値が、検査を公正に行うために必要となるサンプル数です。

ステップ4:「合格判定個数(Ac)」と「不合格判定個数(Re)」で合否を判定する

AQL表Bには、抜き取り数とAQLレベルの組み合わせに対応して、以下の判定基準が示されています。

- 合格判定個数(Ac: Acceptance number): サンプル内で許容される最大不良品数。

- 不合格判定個数(Re: Rejection number): これ以上の不良品が検出された場合にロットが不合格となる数。

実際に抜き取ったサンプルを検査し、不良品の数がAc以下であればロットは合格、Re以上であれば不合格と判断し、再検査や改善措置が必要となります。

4. AQL運用で知っておくべき「落とし穴」と統計的なリスク

AQL検査は効率を極めた手法ですが、統計的な判断である以上、完璧ではありません。実務においては、この検査手法が持つ本質的な限界を理解しておく必要があります。

AQL表の活用だけでは見落としがちな「検査の限界」

AQL表に基づいて合格と判定されても、ロット内のすべての製品が良品であることは保証されません。AQLは、あくまで「連続したロットが平均的にこの品質水準であれば合格とする」という生産者と消費者のリスクバランスに基づく取り決めです。

このため、AQL表に従った検査で合格となったロットであっても、設定されたAQLを超える不良品が一定の確率で混入している可能性があります。このリスクを完全に管理できていないと、意図しない不良品流出を招いてしまいます。

抜取検査が抱える「統計的なリスク」(消費者危険・生産者危険)

抜き取り検査には、統計的な判断ミスが不可避的に伴います。以下に、2つの主要なリスクをまとめました。

| リスクの種類 | 別名 | 内容 | 影響 |

|---|---|---|---|

| 消費者危険(βリスク) | 第二種の誤り | 実際は不良品が多い(不合格)ロットを、誤って合格と判定してしまうリスク | 不良品の市場流出に直結し、企業の信頼を大きく損なう最大の落とし穴 |

| 生産者危険(αリスク) | 第一種の誤り | 実際は良品(合格)ロットを、誤って不合格と判定してしまうリスク | 合格品を再検査や廃棄に回すという無駄なコストを発生させる |

本章で使用した「αリスク」「βリスク」などの統計用語は、「JIS Z 8101-1:2015

統計―用語と記号―第1部:一般統計用語及び確率で用いられる用語」で以下のように正式に定義されています。

- αリスク(生産者危険)= 良品ロットを誤って不合格とする確率

- βリスク(消費者危険)= 不良ロットを誤って合格とする確率

より詳しい統計的な定義や計算方法を知りたい方は、この規格をご参照ください。

※規格の詳細な入手方法は、第2章の参考規格セクションをご参照ください。

抜き取り検査の精度を左右する運用上の注意点

不良品流出のリスクを最小限に抑えるには、AQL表の適用以外に、運用面での厳格さが求められます。以下に、実務で特に注意すべき2つのポイントをまとめました。

| 注意点 | 詳細 |

|---|---|

| サンプルの無作為性 | サンプル選定はロット全体を代表するように厳密にランダムに行う必要があります。意識的な抜き取り(上から順に取る、きれいなものだけ選ぶなど)は検査結果の信頼性を損ないます。 |

| 検査員の熟練度 | 検査員の疲労やスキル不足は、不良品の見落とし(消費者危険)に直結します。検査の自動化や環境整備による人為的ミスの防止が、結果的に検査の精度を向上させる鍵となります。 |

まとめ:抜き取り検査を効果的に活用するために

AQL検査の3つのポイント

本記事で解説したAQL検査を実務で効果的に活用するためには、以下のポイントを押さえることが重要です。

1. 正しいAQL値の設定

- 製品の重要度(致命的・重欠点・軽欠点)に応じた適切なAQL値を設定

- 顧客要求と製造コストのバランスを考慮

2. 厳密な運用の徹底

- サンプル抽出の無作為性を確保

- 検査員の教育・訓練を継続的に実施

- 判定基準の明確化(限度見本の活用)

3. 統計的リスクの理解と管理

- 消費者危険(βリスク)を認識

- 必要に応じて検査水準を調整

- 不良品流出時の対応手順を整備

さらなる品質向上についてはTMCシステムへご相談ください

検査を効率的に実施することができるAQL検査ですが、以下のようなリスクやデメリットもあります。

- 統計的リスク(消費者危険・生産者危険)を完全には排除できない

- サンプル抽出の無作為性を徹底するのが難しい

- 検査員のスキルや体調によって判定がバラつく

- 不良品が一定の確率で市場に流出する可能性がある

TMCシステムは、こうしたAQL検査のリスクを低減するAI外観検査ソリューションを提供しています。

- 検査員による判定のバラつきを解消し、均一な検査品質を実現

- 人の目では見逃してしまう微細な不良も確実に検出

- 不良品流出のリスクを大幅に低減

検査精度の向上や自動化について、お気軽にご相談ください。