ゲージR&Rとは?基礎知識や導入メリット、実施の手順まで解説

目次

製造現場において、測定システムの信頼性は品質管理の要です。しかし、測定器の精度が高くても、測定者による判定のばらつきや測定環境の違いによって、正確な品質判定ができていないケースは少なくありません。

ゲージR&R(Gage Repeatability and Reproducibility)は、測定システム全体の信頼性を定量的に評価する手法です。この記事では、ゲージR&Rの基本概念から具体的な実施方法、計算方法、そして現場で起こりがちな誤りと回避策まで詳しく解説します。

ゲージR&Rとは何か?

ゲージR&Rは、製造現場で使用される測定システムの信頼性を評価する手法です。測定器が正確に機能しているかを確認するだけでなく、測定者による判定のばらつきも含めて総合的に評価します。ここでは、ゲージR&Rの基本概念から製造業における役割、そして重要性について解説します。

ゲージR&Rの基本概念

ゲージR&Rは「Gage Repeatability and Reproducibility」の略称で、日本語では「測定の繰返し性と再現性」と訳されます。Repeatability(繰返し性)は同一の測定者が同じ対象を繰り返し測定した際のばらつきを指し、Reproducibility(再現性)は異なる測定者が同じ対象を測定した際のばらつきを表します。

この2つの要素を組み合わせて分析することで、測定システム全体のばらつきを定量的に把握できます。測定のばらつきが大きい場合、製品の真の品質状態を正しく判定できず、良品を不良と判定したり、不良品を見逃したりするリスクが高まるでしょう。

ゲージR&Rでは、測定器自体の精度だけでなく、測定者のスキルや測定環境といった要因も評価対象です。そのため、測定システム全体の健全性を確認する包括的な手法として広く活用されています。

製造業におけるゲージR&Rの役割

製造業において、ゲージR&Rは品質管理の根幹を支える役割を担います。

測定システムの信頼性が確保されていなければ、どれだけ厳密な工程管理を行っても意味がありません。測定データに基づいて工程改善や不良品の選別を行うため、測定自体が不正確では正しい判断ができないためです。

ゲージR&Rを実施することで、測定システムのどこに問題があるのかを特定できます。測定器の精度に問題があるのか、測定者のスキルにばらつきがあるのか、あるいは測定手順に改善の余地があるのかを明確にし、適切な対策を講じることが可能です。

また、新しい測定器を導入する際の妥当性確認や、定期的な測定システムの健康診断としても活用されます。ISO/TS 16949などの品質マネジメントシステムでも、測定システム分析の実施が要求されており、ゲージR&Rはその代表的な手法です。

ISO/TS 16949:自動車産業のサプライヤーに求められる品質マネジメント規格で、工程の安定と不良低減を徹底する仕組みのこと。

製造業におけるゲージR&Rの重要性

ゲージR&Rの重要性は、製品品質の信頼性向上とコスト削減の両面から理解できます。

測定のばらつきが大きいと、本来は合格品である製品を不良と判定してしまう「過剰品質」の問題が発生します。これは材料の無駄遣いや再加工コストの増加につながり、収益を圧迫する要因です。逆に、不良品を見逃して市場に流出させてしまえば、クレームやリコールといった深刻な事態を招くでしょう。

ゲージR&Rを定期的に実施することで、測定システムの劣化や測定者のスキル低下を早期に発見できます。予防的なメンテナンスや教育を行うことで、品質トラブルを未然に防ぐことが可能です。

また、取引先からの品質監査においても、ゲージR&Rの実施記録は測定システムの信頼性を証明する重要なエビデンスとなります。特に自動車産業や医療機器産業など、高い品質要求が求められる分野では必須の取り組みです。

ゲージR&Rの主な3つのメリット

ゲージR&Rを導入することで、製造現場には多くのメリットがもたらされます。ゲージR&Rは、測定システムの精度向上だけでなく、生産効率や顧客満足度の向上にも寄与する重要な取り組みと言えます。

ゲージR&Rの主なメリットは以下の3つです。

- 計測精度の改善

- 生産効率の改善

- 顧客の満足度向上

メリット1. 計測精度の改善

ゲージR&Rの実施により、測定システムの問題箇所が明確になります。測定器自体の精度不足なのか、測定者のスキルばらつきなのか、測定手順に課題があるのかを特定できるため、的確な改善策を講じることが可能です。

測定のばらつきが減少すれば、製品の真の品質状態を正確に把握できます。良品を不良と誤判定したり、不良品を見逃したりするリスクが低減し、適切な品質判定を実現できるのです。

メリット2. 生産効率の改善

測定精度の向上は、過剰な不良判定による歩留まり低下を防ぎます。本来は合格品である製品を不良として廃棄していた無駄がなくなり、材料費や再加工コストの削減につながるのです。

また、測定者による判定のばらつきが減ると、検査工程での手戻りや再測定の頻度も減少します。検査時間が短縮され生産性が向上し、より多くの製品を効率的に生産できるようになります。

メリット3. 顧客の満足度向上

測定システムの信頼性が確保されると、不良品の市場流出を防ぎ、顧客クレームが減少します。安定した品質の製品を提供できることで、顧客からの信頼を獲得にもつながるという点もポイントです。

さらに、ゲージR&Rの実施記録は、取引先への品質保証の証拠としても機能します。測定システムの健全性を客観的に示せるため、新規取引先の獲得や既存顧客との関係強化にも有効です。

ゲージR&Rの具体的な実施方法

ゲージR&Rを効果的に実施するには、適切な手順に従って計画的に進めることが重要です。ここでは、事前準備から測定実施、データ収集、分析までの5つのステップについて解説します。

ゲージR&Rの実施は以下の手順で進めます。

- ステップ1. 事前準備・環境設定

- ステップ2. 測定対象を選定

- ステップ3. 測定者を選定

- ステップ4. 計測の実施とデータ収集

- ステップ5. データ分析

それぞれのステップについて、詳しく見ていきましょう。

ステップ1. 事前準備・環境設定

ゲージR&Rを始める前に、測定環境を整えることが必要です。測定器の校正状態を確認し、必要に応じて校正を実施します。測定器が正常に機能していなければ、正確なデータを取得できません。

測定環境の温度や湿度も確認が必要です。特に精密測定では、環境条件が測定結果に影響を与える場合があります。JIS規格などで推奨される環境条件を満たしているか確認し、必要に応じて空調管理を行います。

測定治具や固定具の状態も重要なチェックポイントです。治具にガタつきや摩耗があると、測定のばらつきが大きくなる原因となります。

ステップ2. 測定対象を選定

測定対象となるサンプルは、製品のばらつきを代表するように選定します。一般的には公差範囲全体をカバーするよう、小・中・大のサイズから各10個程度、合計30個程度のサンプルを用意することが推奨されます。![]()

サンプルは通常の製造工程で作られた実際の製品から選ぶことが重要です。特別に作成したサンプルでは実際の問題を正確に評価できません。サンプルには識別番号を付け、測定者がどのサンプルを測定しているか分からないようにすることで、測定者のバイアスを排除できます。

ステップ3. 測定者を選定

測定者は実際に日常業務で測定を行っている作業者から2〜3名を選定します。経験年数や熟練度が異なる測定者を組み合わせることで、測定者間のばらつきをより正確に評価できます。測定者には事前に測定手順を説明しますが、通常業務と同じ要領で測定してもらうことが基本です。

ステップ4. 計測の実施とデータ収集

各測定者が全サンプルを測定し、さらに繰返し性を評価するため同じサンプルを2〜3回測定します。測定順序はランダムにし、測定者が前回の測定値を覚えていないよう配慮が必要です。測定間隔も重要で、少なくとも数時間、できれば1日以上空けることが推奨されます。データは測定値だけでなく、測定日時、測定者名、サンプル番号も記録し、後から分析しやすいようにします。

ステップ5. データ分析

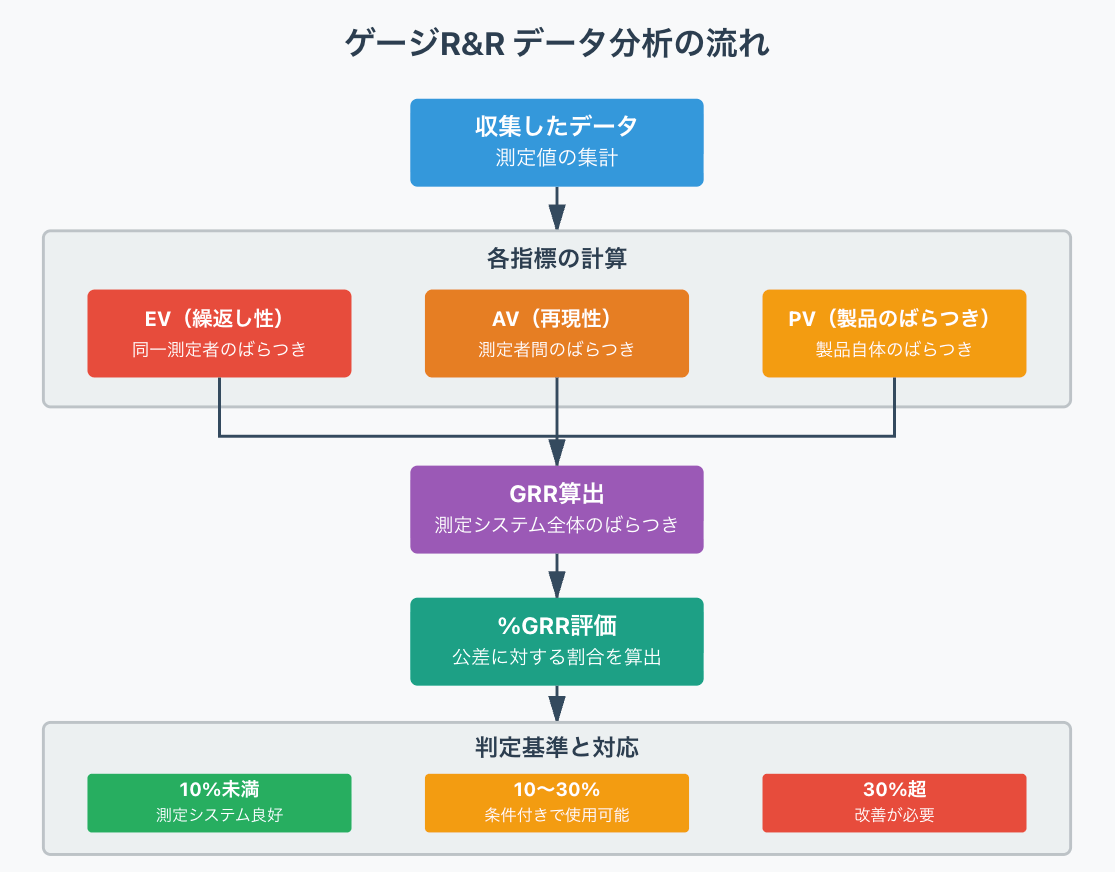

収集したデータをもとに、繰返し性(EV)、再現性(AV)、製品のばらつき(PV)を計算します。これらの値から測定システム全体のばらつき(GRR)を算出し、製品の公差や全体ばらつきに対する割合(%GRR)を評価します。

%GRRが10%未満であれば測定システムは良好、10〜30%は条件付きで使用可能、30%を超える場合は改善が必要と判断されます。分析結果をもとに、測定器の点検、測定者の再教育、測定手順の見直しなど、具体的な改善策を講じることが重要です。

ゲージR&R(GRR)の計算方法・評価方法

ゲージR&Rでは、収集したデータをもとに複数の指標を計算し、測定システムの信頼性を評価します。ここでは、計算の流れから具体的な指標、計算式、評価基準まで解説します。

GRR(ゲージR&R)の計算の流れ

ゲージR&R(GRR)の計算は、測定データから段階的に各指標を算出していくプロセスです。同一測定者が同じサンプルを繰り返し測定した際のばらつきから繰返し性(EV)を求め、異なる測定者間での測定値の差から再現性(AV)を計算します。

これらと製品自体が持つばらつき(PV)を組み合わせて、測定システム全体のばらつき(GRR)を算出し、%GRRとして評価します。

ゲージR&Rの計算に使用する主な指標(EV・AV・PV)

ゲージR&Rでは3つの主要な指標を用いて測定システムを評価します。

| 指標 | 名称 | 意味 | 大きい場合の原因 |

|---|---|---|---|

| EV | 繰返し性 | 同一測定者が同じ製品を繰り返し測定した際のばらつき | 測定器の精度不足、測定方法の問題 |

| AV | 再現性 | 異なる測定者が同じ製品を測定した際のばらつき | 測定者の技量差、手順理解度の差 |

| PV | 製品のばらつき | サンプル間の実際の寸法差 | ー(製品本来の特性) |

理想的には、PVがEVやAVよりも十分に大きい状態が望ましく、製品のばらつきを測定システムが正確に検出できていることを意味します。

ゲージR&Rの計算式(従来法・標準偏差法)

ゲージR&Rの計算には主に「従来法(範囲法)」と「標準偏差法」という2つの方法があります。

従来法(範囲法):測定値の範囲を用いて計算する比較的シンプルな手法です。計算が容易で理解しやすいため、現場での実施に適しています。

標準偏差法:測定値の標準偏差を用いて計算する手法です。従来法よりも統計的に精度が高く、外れ値の影響を受けにくい特徴があります。

ANOVA法によるゲージR&Rの計算方法

ANOVA法(分散分析法)は、より高度な統計手法を用いた計算方法です。測定値の分散を測定者、製品、測定者と製品の交互作用などの要因に分解して分析します。

この方法の利点は、測定者と製品の交互作用を評価できる点です。たとえば、特定の測定者が特定のサイズの製品を測定する際に系統的な誤差が生じているといった複雑な問題を検出できます。計算が複雑になるため、統計ソフトウェアや専用ツールの使用が一般的です。

許容基準(%R&R)と評価の目安

%GRRは、測定システムのばらつき(GRR)を製品の公差または全体ばらつきで割って算出した割合です。

| %GRRの範囲 | 評価 | 対応 |

|---|---|---|

| 10%未満 | 良好 | そのまま使用可能 |

| 10〜30% | 条件付き | 用途に応じて使用の可否を判断 |

| 30%超 | 改善必要 | 測定器の点検、測定者の再教育、測定手順の見直しが必要 |

ただし、この基準は業界や製品特性によって調整される場合があります。医療機器や航空宇宙産業など高精度が要求される分野では、より厳しい基準が適用されることもあります。

ゲージR&Rにおける典型的な誤りと回避策

ゲージR&Rを実施する際、いくつかの典型的な誤りが発生しやすく、これらは分析結果の信頼性を損なう原因となります。ここでは、現場で起こりがちな3つの誤りと、それぞれの回避策について解説します。

測定者間のばらつきを無視した分析

ゲージR&Rでは繰返し性(EV)と再現性(AV)の両方を評価する必要があります。しかし、測定者間のばらつきを無視してしまうケースが少なくありません。1人の測定者だけでデータを収集したり、複数の測定者がいても測定者間の差を分析しなかったりすると、測定システムの真の問題点を見逃す可能性が高まります。

測定者間のばらつきが大きい場合、測定手順の理解度や技量に差がある可能性が高く、教育や手順の標準化が必要です。この問題を回避するには、必ず2〜3名の測定者を選定し、測定者ごとのデータを分けて記録することが重要です。

測定環境や治具の条件差によるデータ誤差

測定環境や治具の状態が統一されていないと、測定システム本来の問題とは異なる要因でばらつきが発生します。たとえば、測定時の室温の違い、治具の固定状態の不安定さ、照明条件の変化といった要因です。

このような環境要因によるばらつきは、測定器や測定者のスキルとは無関係であり、分析結果を歪めてしまいます。回避策としては、測定前に環境条件を確認し、温度・湿度・照明などを一定に保つことが必要です。また、治具のガタつきや摩耗を点検し、すべての測定で同じ条件を維持することが求められます。

サンプル数不足による評価の歪み

サンプル数が少なすぎると、製品のばらつき(PV)を正確に把握できず、測定システムの評価が不正確になります。たとえば、5個程度のサンプルでゲージR&Rを実施した場合、たまたま寸法が近いサンプルばかりが選ばれている可能性があり、実際の製品ばらつきを代表していません。

一般的には30個程度のサンプルが推奨されており、製品の公差範囲全体をカバーするように小・中・大のサイズから均等に選ぶことが必要です。サンプル数が不足している場合、%GRRが実際よりも大きく算出されてしまい、本来は問題のない測定システムを不適切と誤判定するリスクがあります。

まとめ | ゲージR&Rで測定システムの信頼性を確保し、品質管理を強化しましょう

ゲージR&Rは、測定システムの信頼性を評価するための重要な手法です。この記事では、ゲージR&Rの基本概念から実施方法、計算方法、そして典型的な誤りと回避策まで解説しました。

ゲージR&Rを正しく実施するポイントは以下の通りです。

- 2〜3名の測定者を選定し、測定者間のばらつきも評価する

- 公差範囲全体をカバーする30個程度のサンプルを用意する

- 測定環境や治具の条件を統一し、一定の条件で測定を行う

- 繰返し性(EV)、再現性(AV)、製品のばらつき(PV)を算出し、%GRRで評価する

- %GRRが10%未満なら良好、10〜30%は条件付き、30%超は改善が必要

測定システムの信頼性が確保されることで、品質判定の精度が向上し、不良品の流出防止や歩留まり改善につながります。定期的なゲージR&Rの実施により、測定システムの健全性を維持することが重要です。

測定工程における人的ばらつきを削減し、より安定した品質管理を実現するには、測定の自動化が有効な選択肢となります。TMCシステムでは、製造業の測定工程における自動化・省人化装置の開発実績が豊富です。測定システムの信頼性向上や工程改善にお悩みの場合は、ぜひTMCシステムにご相談ください。