PLC制御とは。自動制御の仕組みや装置のタイプ、製造現場での活用例を解説

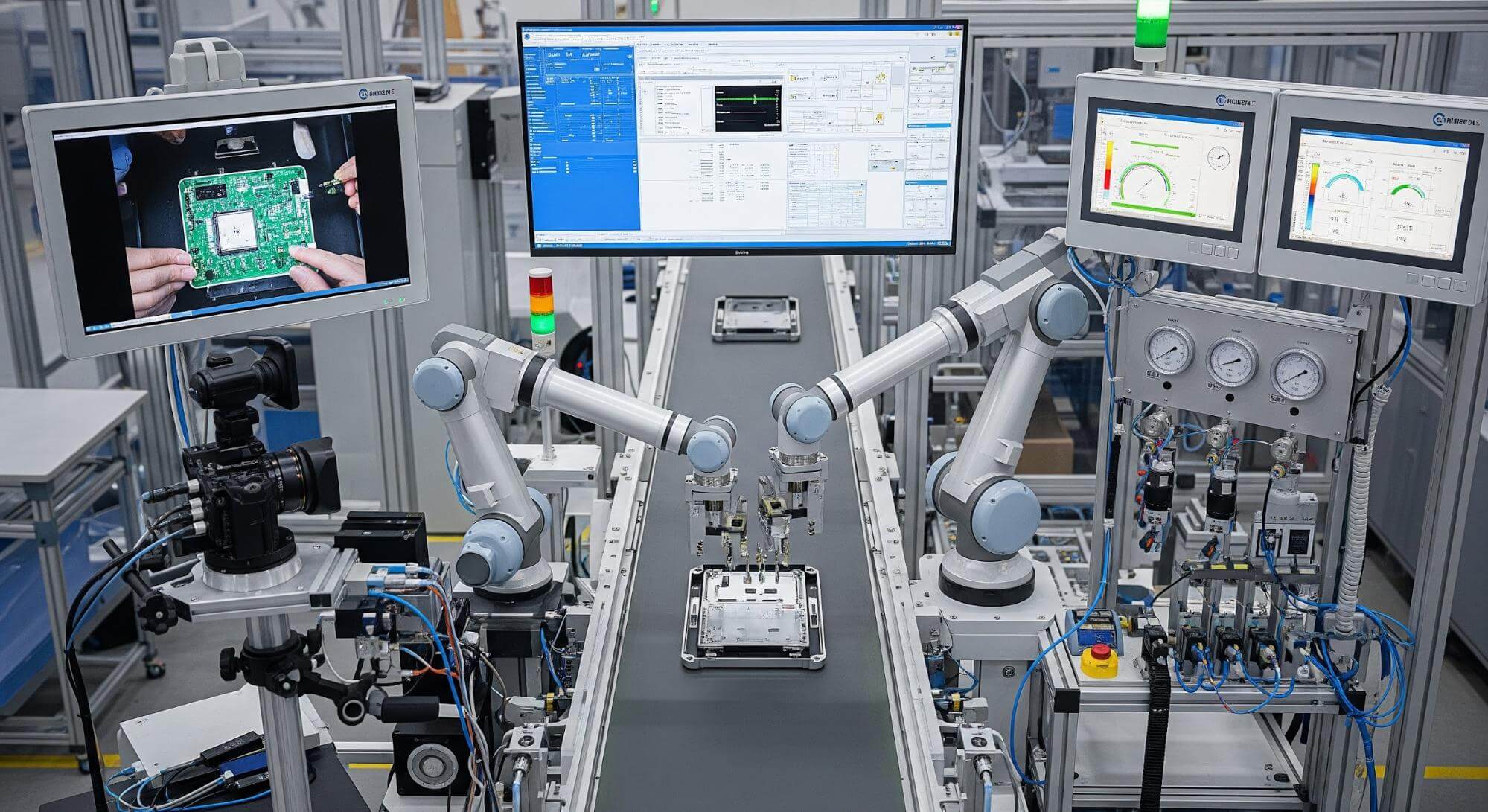

製造現場では、さまざまな機械や設備、ロボットなどが稼働しています。これらの複雑な動作や工程を制御する装置として広く導入されているのが「PLC」です。

工場の自動化やデータ活用の基盤を構築するにあたって重要な装置となっており、PLCによる制御は生産効率の向上や品質の安定化、人手不足の解消などに役立てられています。

この記事では、PLCの基礎知識をはじめ、制御の仕組みや導入のメリット、製造現場での活用例まで分かりやすく解説します。

無料で相談する

目次

PLCとは

PLC(Programmable Logic Controller)とは、事前に設計したプログラムに従って機械や設備の動作を制御する装置のことです。

製造現場にある機械・設備・装置・ロボットなどの複雑な動作を制御できるため、工場の自動化を実現するインフラ基盤として重要な役割を担っています。

PLCの導入分野は製造現場にとどまらず、私たちにとって身近な家庭用電化製品やビルのエレベーター、施設の自動ドアなどのさまざまな制御に活用されています。

PLCを構成する主なユニット

PLCは、主に4つのユニットによって構成されています。それぞれが連携することで複雑な制御を可能にしています。

▼PLCを構成する主なユニット

| ユニット | 役割 |

| 電源 | 各ユニットに電力を供給する |

| 入力 | 外部の入力機器からの信号を取得してCPUに伝送する |

| CPU | 入力ユニットから受け取った信号を基に演算処理を行い、プログラムに従って制御信号を出力ユニットに伝送する |

| 出力 | CPUの制御信号を外部の出力機器に送って動作させる |

PLC制御のプロセスは、センサーやスイッチなどの「入力機器」から信号を受け取ることから始まります。その信号が「CPU」に送られ、設定したプログラムの条件や閾値(しきい値)と照らし合わせて判断を行います。

CPUの判断結果をバルブやコンダクタ、ランプなどの「出力機器」へ信号として送ることにより、動作の制御が可能になります。

近年では、PLC間や情報通信機器、装置間、クラウドなどのさまざまなネットワーク間とのデータ連携を可能にする通信ユニットも登場しています。

PLCの2つの構造タイプ

PLCには、主に「パッケージタイプ」と「ビルディングブロックタイプ」といった2種類の構造タイプがあります。導入する設備の規模や将来的な拡張予定に合わせて選択することが必要です。

▼PLCの構造タイプ

| 構造タイプ | 概要 |

| パッケージタイプ | PLCを構成するユニットが一体化した装置。CPUとIOがセットになった装置のほか、近年ではシリアル通信やイーサネットも標準搭載されたものが多い。 |

| ビルディングブロックタイプ | ベースとなる基板に、必要なユニットをユーザーが自由に選んで組み合わせる装置 |

パッケージタイプは、コンパクトな形状かつ低コストで導入できるため、小規模な設備・装置の制御に用いられることが一般的です。

一方のビルディングブロックタイプは、ユーザー側で仕様変更や入出力の増設を柔軟に行えることから、インフラが複雑化しやすい中~大規模な生産ラインに導入されています。ただし、パッケージタイプと比べると導入コストが高くなります。

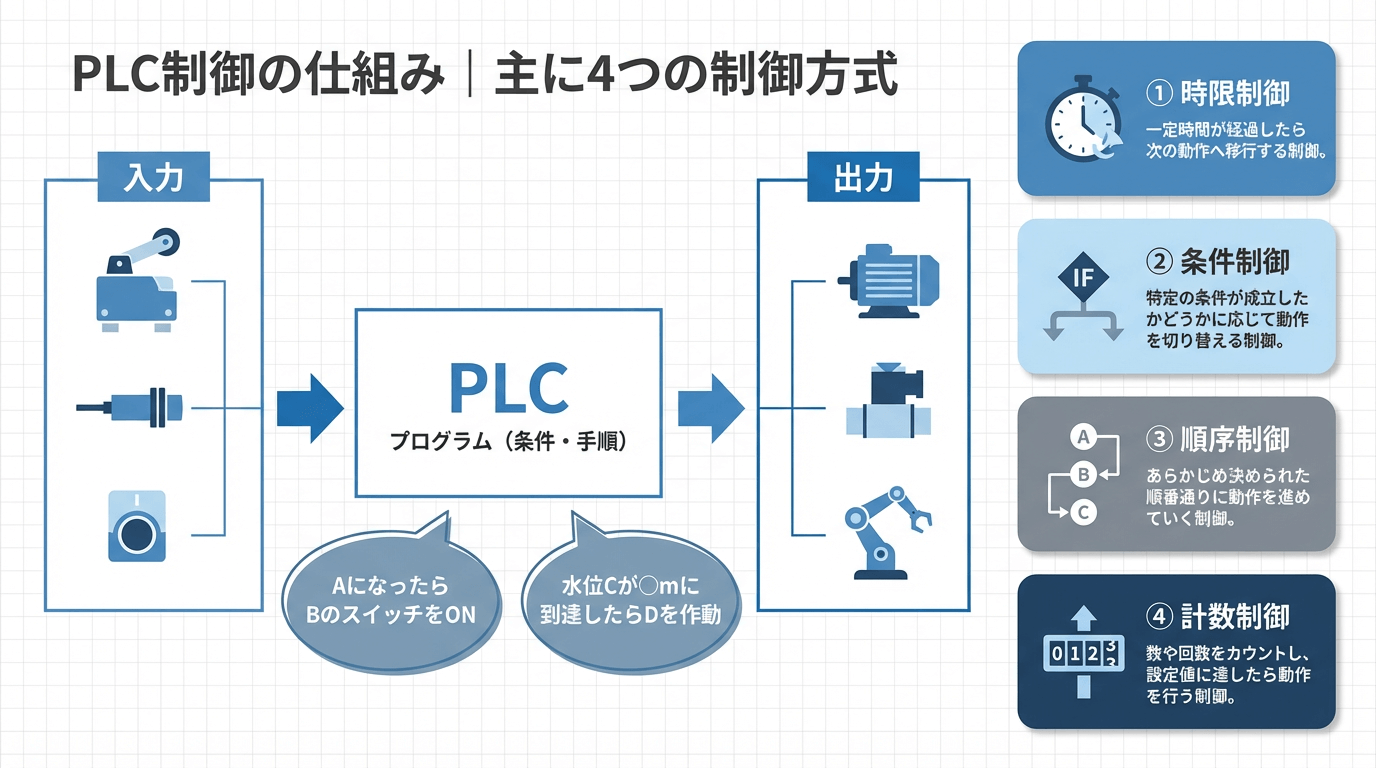

PLC制御の仕組み|主に4つの制御方式がある

PLCは、プログラムに書き込まれた条件や手順に従って動作する仕組みとなっています。

例えば、「AになったらBのスイッチをオンにする」「Cの水位が○mに到達した場合にDの動作を作動させる」といったように、複雑な工程を連鎖的に進行することが可能です。

PLC制御の方式には、主に4つの種類があります。

①時限制御

時限制御は、あらかじめ設定した時間に従って動作させる制御方式です。

PLC内部にあるタイマー機能を用いて経過時間を計測して、指定の時間に達したタイミングで次の動作へ移ります。

▼製造現場における時間制御の具体例

- 加熱殺菌工程で5分間機械を稼働させる

- センサーで製品を検知した3秒後にベルトコンベアを作動させる

②条件制御

条件制御は、特定の条件を満たした場合のみ動作を許可または実行する方式です。

センサーやスイッチなどで物理的な環境を検知して、設定した複数の条件に照らして判定を行い、すべて満たしている場合に限り動作を実行します。条件に外れた場合は、遮断や停止といった動作に移行します。

▼製造現場における条件制御の具体例

- ワークがセットされていない場合にプレス機が作動しないようにする

- 設定した圧力・流量の数値を超えた場合にバルブを開放する

PLCによる条件制御は、作業員の誤操作による事故や不具合による誤作動などを防ぐための「インターロック制御」にも活用されています。

③順序制御

順序制御は、一連の作業を事前に設定した順序通りに実行する制御方式です。

前の工程が完了したタイミングで次の工程へ進むように製造フローを制御して、一つひとつの動作を段階的に実行します。

▼製造現場における順序制御の具体例

- ロボットのアームで製品をつかみ、ベルトコンベアに乗せる

- 部品洗浄機に投入して洗浄剤の投入→洗い→すすぎ→乾燥→停止の動作を行う

PLCによる順序制御を行うことで、工程飛ばしや順番ミスなどを防げるほか、作業員が行ってきた定型的な作業を自動化することが可能です。

④計数制御

計数制御は、製品の個数や機械の稼働回数などを計測して、規定値に達したときに特定の動作を実行する方式です。

センサーによって検知した入力信号をPLC内部のカウンタ機能を用いて数え、規定値と照らして「動作の停止」や「次の工程への移行」などを実行します。

▼製造現場における計数制御の具体例

- 30個の製品がベルトコンベアを通過した際に自動梱包機に搬送する

- 機械の稼働回数が1,000回に達した際にアラートを出す

PLCによる計数制御を導入すると手作業でのカウントが不要になるため、製品の仕分けや包装工程、機械・設備の保守管理などに役立てられています。

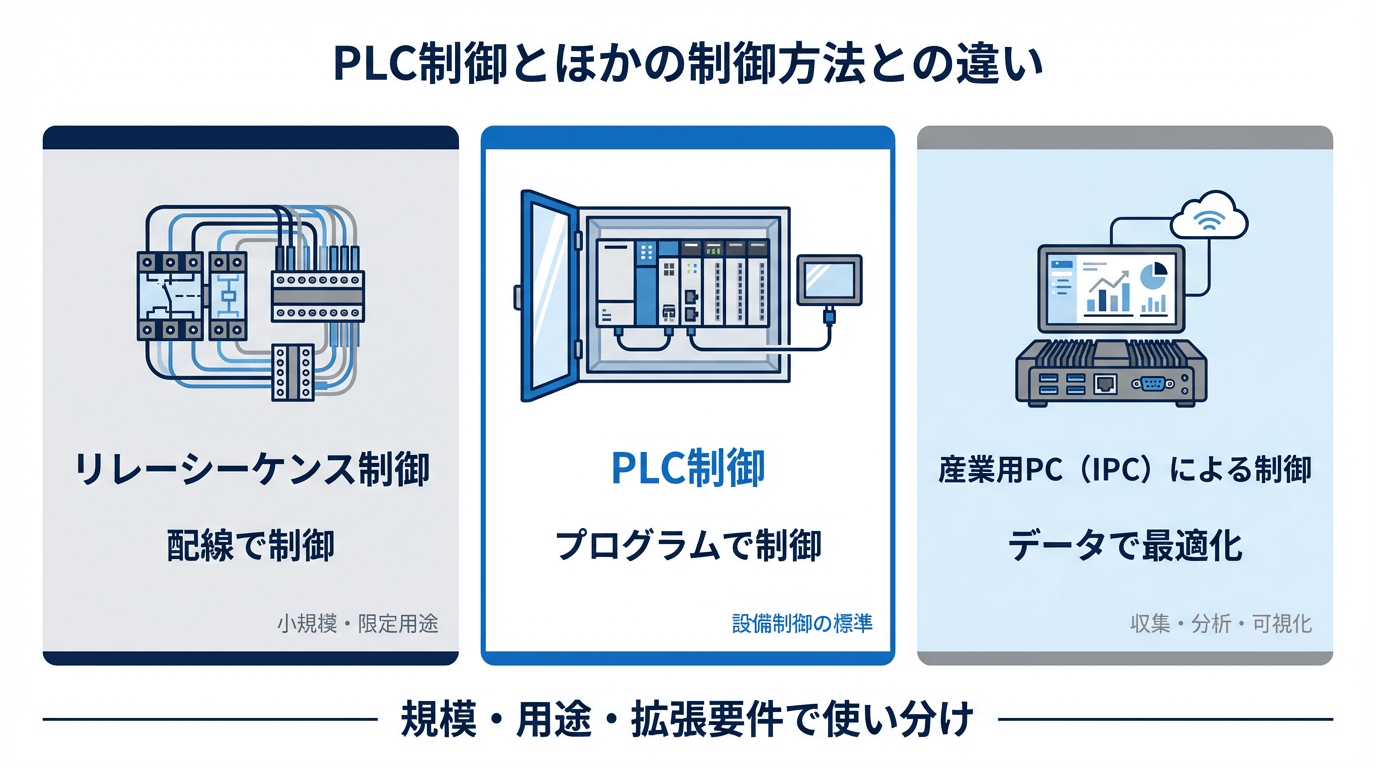

PLC制御とほかの制御方法との違い

制御の仕組みや特長が異なるため、生産ラインの規模や用途、機能拡張の必要性などを踏まえて検討することが必要です。

リレーシーケンス制御

コイルに電流を流す際に発生する電磁力を使って、電気回路のオン・オフや切り替えを行うシンプルな仕組みとなっており、PLCの普及前から幅広い用途に用いられています。

PLCとの主な違いには、以下が挙げられます。

▼リレーシーケンス制御とPLC制御の違い

| リレーシーケンス制御 | PLC制御 | |

| プログラムの搭載有無 | なし | あり |

| 複雑な制御への対応 | 不向き | 可能 |

| 制御動作の変更方法 | 配線のつなぎ替えが必要 | プログラムの書き換えのみ |

| 設置スペース | 電磁リレーの数が増えると大型になりやすい | 筐体がコンパクトでスペースを最小化できる |

| 主な用途 | 小規模な設備制御 | 中~大規模ラインの自動化 |

複雑な動作の制御や柔軟性・拡張性の観点では、PLCのほうが優れています。現在の製造現場では、小規模なラインや安全管理のためのインターロック制御を除いて、リレーシーケンス制御からPLCへと置き換わっています。

なお、インターロック制御においては、安全規格の認証を取得した機器・コントローラ・回路構成が必要になります。

産業用PC(IPC)による制御

産業用PC(IPC)は、製造業や農業、医療業界などの産業分野で使用されるコンピュータのことです。一般的なPCよりも耐久性や信頼性が高く、設備の制御だけでなく大量のデータ収集・分析に用いられます。

PLC制御との主な違いには、以下が挙げられます。

▼産業用PCによる制御とPLC制御の違い

| 産業用PCによる制御 | PLC制御 | |

| OSの搭載 | あり | なし |

| 高速処理 | 汎用OSでは処理の遅延が起こる可能性がある | リアルタイム制御が可能 |

| プログラムの容易さ | C言語やPythonなどの一般的な言語の理解が必要 | 直感的に理解しやすい制御用の言語を使用 |

| 柔軟性 | 幅広い用途に対応 | 機械や設備の制御に特化 |

| データ解析 | 大容量のデータ解析に対応 | システム連携が必要 |

| 導入コスト | 性能によって高額になりやすい | 比較的抑えやすい |

PLCは、設備・機械・ロボットのリアルタイム制御に特化しており、データ解析を行うには専用システムの導入が必要になります。

一方の産業用PCは、長期の安定稼働と信頼性が求められる設備の管理に用いられており、データに基づく監視や解析など幅広い目的で活用されています。

※医療機器の制御用途においては、一般的な産業用PCではなく、IEC 60601 などの医用規格に適合したPCが求められる場合があります。

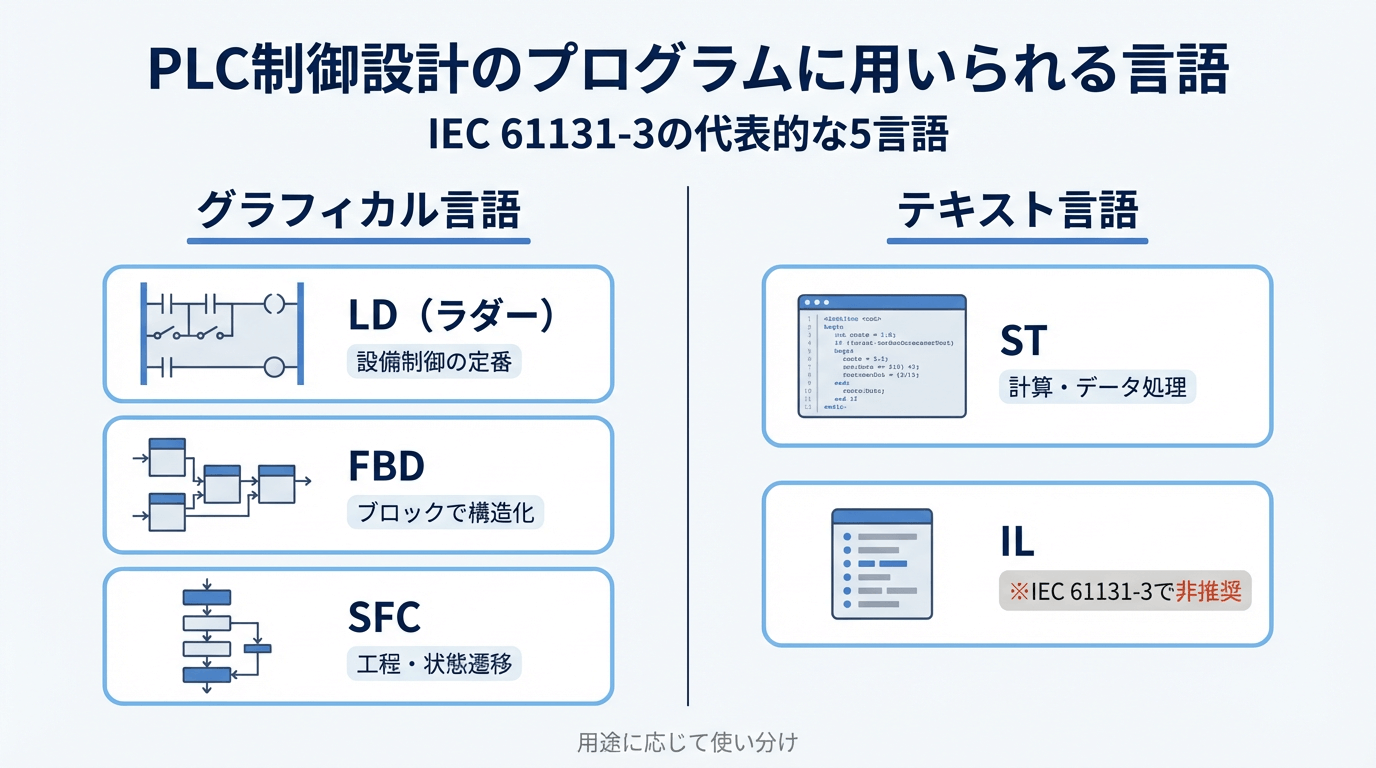

PLC制御設計のプログラムに用いられる言語

PLCによる制御を実行するには、プログラムの作成が必要です。使用されるプログラミング言語にはいくつか種類があり、用途に応じて使い分けられます。

▼PLC制御設計のプログラミング言語

| 言語名 | 特徴 | 主な活用分野 |

| ラダー・ダイアグラム(LD) | リレー回路図に近く、直感的に理解しやすい主流の言語 | 設備・機械の一般的な制御 |

| ストラクチャード・テキスト(ST) | C言語の構造に近く、テキスト形式で記述する言語 | 数値計算、演算処理、データ解析など |

| ファンクション・ブロック・ダイアグラム(FBD) | ブロック(箱)と配線(矢印)を使って視覚的に構造を設計する言語 | 演算による条件分岐、工程制御など |

| シーケンシャル・ファンクション・チャート(SFC) | 一連の動作をフロー図のように視覚的に記述する言語 | 複雑な工程制御、状態変化を伴う制御など |

| インストラクション・リスト(IL)(※) | 一連の動作指示をリスト形式で記述するテキストベースの言語 | 古い設備やメモリ制約がある設備の制御 |

※現在は国際標準規格(IEC61131-3)において非推奨とされています。

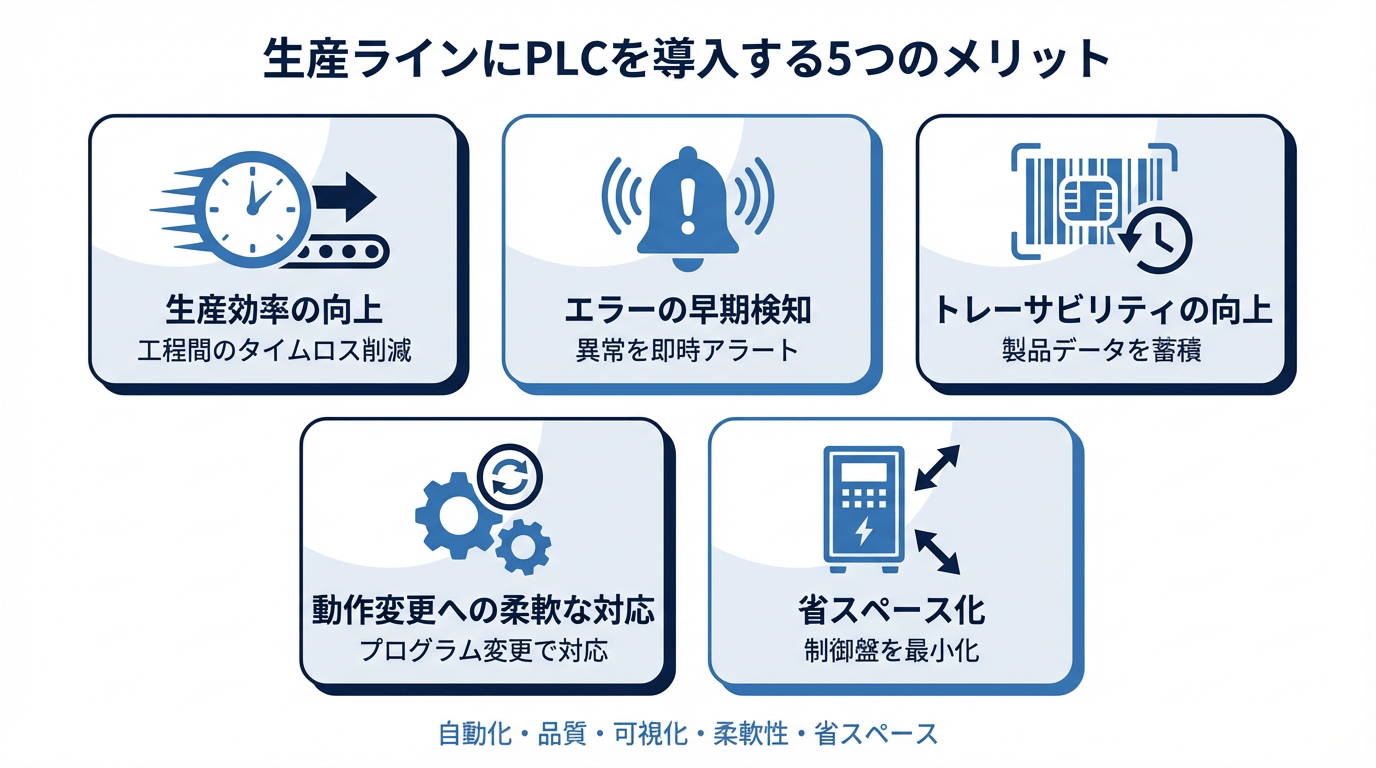

生産ラインにPLCを導入するメリット

生産ラインにPLCを導入することで、以下のメリットがあります。

生産性の向上

手動で行っていた定型作業や設備のタイミング制御などを自動化できるため、工程間のタイムロスや作業スピードのばらつきを防ぎ、生産効率の向上を図れます。

エラーの早期検知

センサーで検知した入力信号を瞬時に判断して、特定の条件や規定値から逸脱する場合にアラートの通知を行うことで、不具合や異常の早期検知・対処が可能になります。

トレーサビリティの向上

ライン上を通過する際に、PLCを介して製品ID・計測値・判定結果などのデータを取得・蓄積することで製品の流れを可視化でき、トレーサビリティの向上につながります。

動作変更への柔軟な対応

プログラムの書き換えによって動作条件や工程の順序などを変更できるため、多品種生産への対応が可能になります。また、新製品を投入する際のライン調整もスムーズに行えます。

生産ラインの省スペース化

物理的なスイッチが必要なリレー回路とは異なり、PLCはプログラムによって制御を実行するため、制御盤を最小化して省スペースで導入できます。

製造現場におけるPLC制御の活用例

ここからは、製造現場におけるPLC制御の活用例を紹介します。

組立ラインの自動制御

部品の供給・組付け・塗装などの一連の組立作業を自動制御する活用方法です。

ロボットアームやベルトコンベア、組立機などにPLCを導入して、工程の手順や条件をプログラムすることで、組立の段階的な動作を正確に制御できます。

▼【具体例】PLCによる組立ラインの制御プロセス

- 部品が所定の位置に到着したことをセンサーが検知する

- 次の工程へ信号を送り、クランプで部品を固定する

- 部品が固定されたことを確認して、ネジ締めの動作を実行する

画像認識システムと連携した外観検査

PLCに通信モジュールを接続して、画像認識システムと連携することによって外観検査を自動化する方法です。

▼【具体例】PLCによる外観検査のプロセス

- コンベア上に流れる製品をカメラで撮影して、画像データをシステムに送る

- 画像処理技術によって色・形状・寸法などを抽出する

- プログラムに設定した条件に従って良品・不良品の判定を行う

- 不良品と判定された製品をラインから外すようにコンベアを動作させる

目視で行っていた外観検査を自動化することで、見落としや検査精度のばらつきを防ぎ、不良品が後工程へ混入するリスクを避けられます。

温度・圧力・流量の監視による工程管理

計測器とPLCを接続して、監視システムと連携させることで工程管理を行う方法です。

▼【具体例】PLCによる工程管理

- 各計測器とPLCを接続して温度・圧力・流量などのデータを集約してシステムに送る

- プログラムした規定値に応じて電磁弁やインバータなどを動作させる

また、計測データが正常な範囲から逸脱した場合に「異常」の判定を行うようにプログラムして、上位監視機器へのアラート通知やランプの点灯を実行する活用方法もあります。これにより、トラブルへの早期対処が可能になります。

リアルタイムな監視と制御によって工程管理を自動化できるほか、作業員が巡回して計測・記録を行う必要がなくなり、より付加価値の高い業務に人員を充てられるようになります。

まとめ

PLCは、工場の自動化・省人化を実現する基盤となる制御装置です。

製造現場にPLCを導入する際は、対象の設備・機械や生産ラインの規模、将来的な拡張・変更の可能性などを踏まえて、処理能力や仕様を選定することが必要です。また、工程間のつながりやシステム連携なども考慮して、プログラムを設計することも求められます。

TMCシステムでは、PLC装置を利用した生産ラインの自動化装置について設計・開発を行っています。既存ラインとの親和性を重視した段階的な自動化システムの構築により、課題や予算に応じた導入が可能です。

「工場の自動化を進めたい」「PLCのプログラミングやライン構築が難しい」「老朽化した設備のリプレースを行いたいが、使用機器が古くどのように対応すればよいか分からない」という方は、TMCシステムまでご相談ください。