画像処理における照明色の選び方を解説 | ワークの色ごとの最適な組み合わせとは

外観検査の画像処理では、カメラやレンズだけでなく「照明の色」も検査精度を大きく左右する重要な要素です。赤色ワークには青色照明、緑色ワークには赤色照明といった補色の組み合わせを活用すると、欠陥とワークのコントラストを最大化ができます。

本記事では、ワーク色別の最適な照明色の選び方を対応表とともに解説。加えて、現場ですぐに使える選定方法を3つのステップにわけて整理しました。

目次

なぜ照明の色でワークの見え方が変わるのか

照明の色を変えるとワークの見え方が変わる理由は、光の反射特性と色の相互作用にあります。ここでは、照明色選定の基礎となる2つの重要な効果、「補色効果」と「同色効果」について解説します。

補色を使えばコントラストが上がる

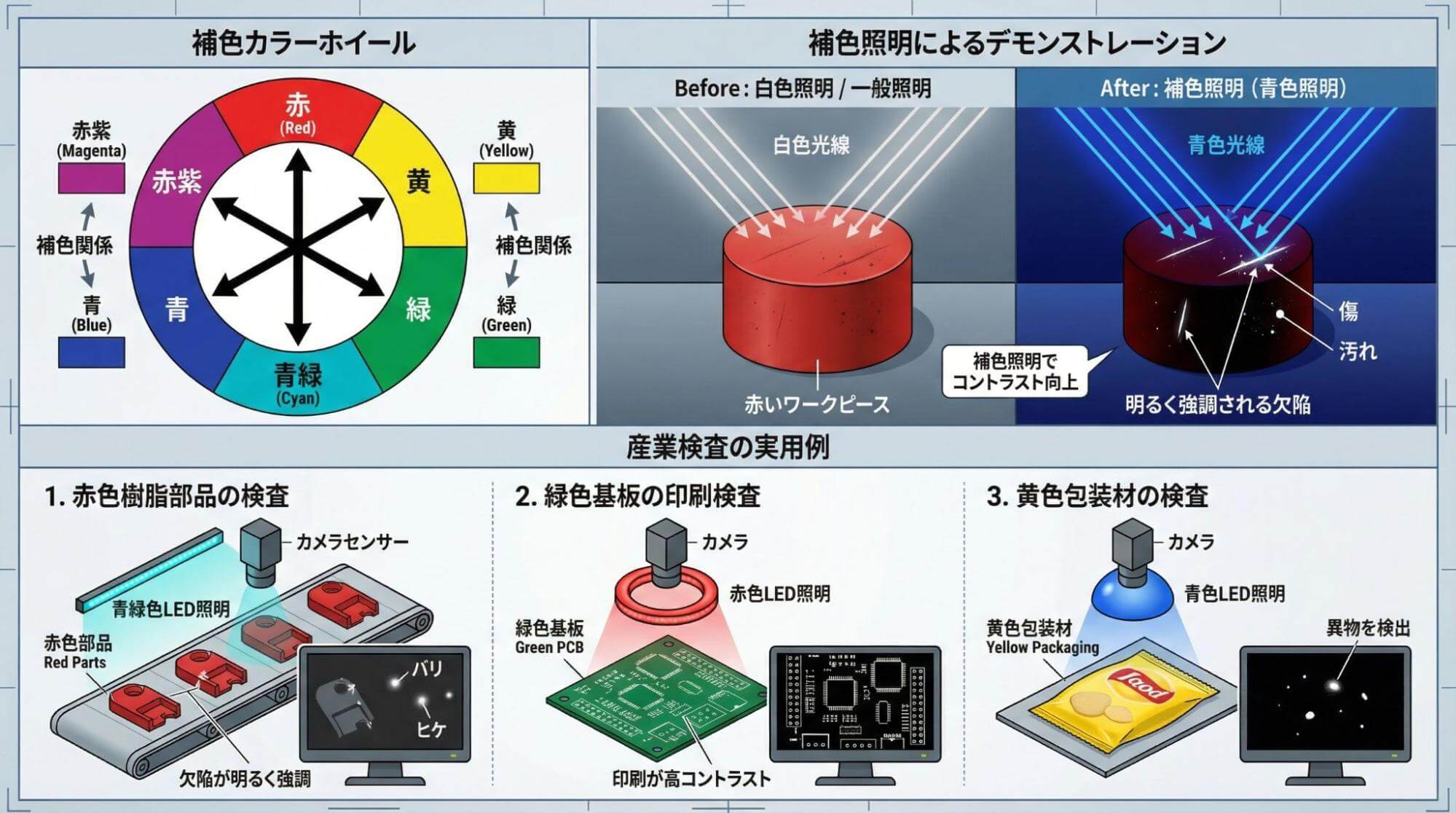

補色とは、色相環で正反対に位置する色の組み合わせのことです。代表的な補色の関係は以下の通りです。

- 赤色 ⇔ 青緑色(シアン)

- 緑色 ⇔ 赤紫色(マゼンタ)

- 青色 ⇔ 黄色

補色の照明を使うと、ワークと欠陥部分の明暗差(コントラスト)が最大化されます。これは、ワーク表面が補色の光を吸収しやすく、暗く写るためです。

例として、赤色ワークに青色照明を当てた場合、赤色のワーク表面は青色の光をほとんど吸収するため、画像上では暗く(黒く)映ります。一方、傷や汚れなどの欠陥部分は光を反射するため明るく写り、明暗のコントラストが強調されます。

この補色効果により、以下のような検査で高い検出精度を実現できます。

- 赤色樹脂部品の表面傷検査 → 青色・緑色照明

- 緑色基板上の印字検査 → 赤色照明

- 黄色パッケージの異物検査 → 青色照明

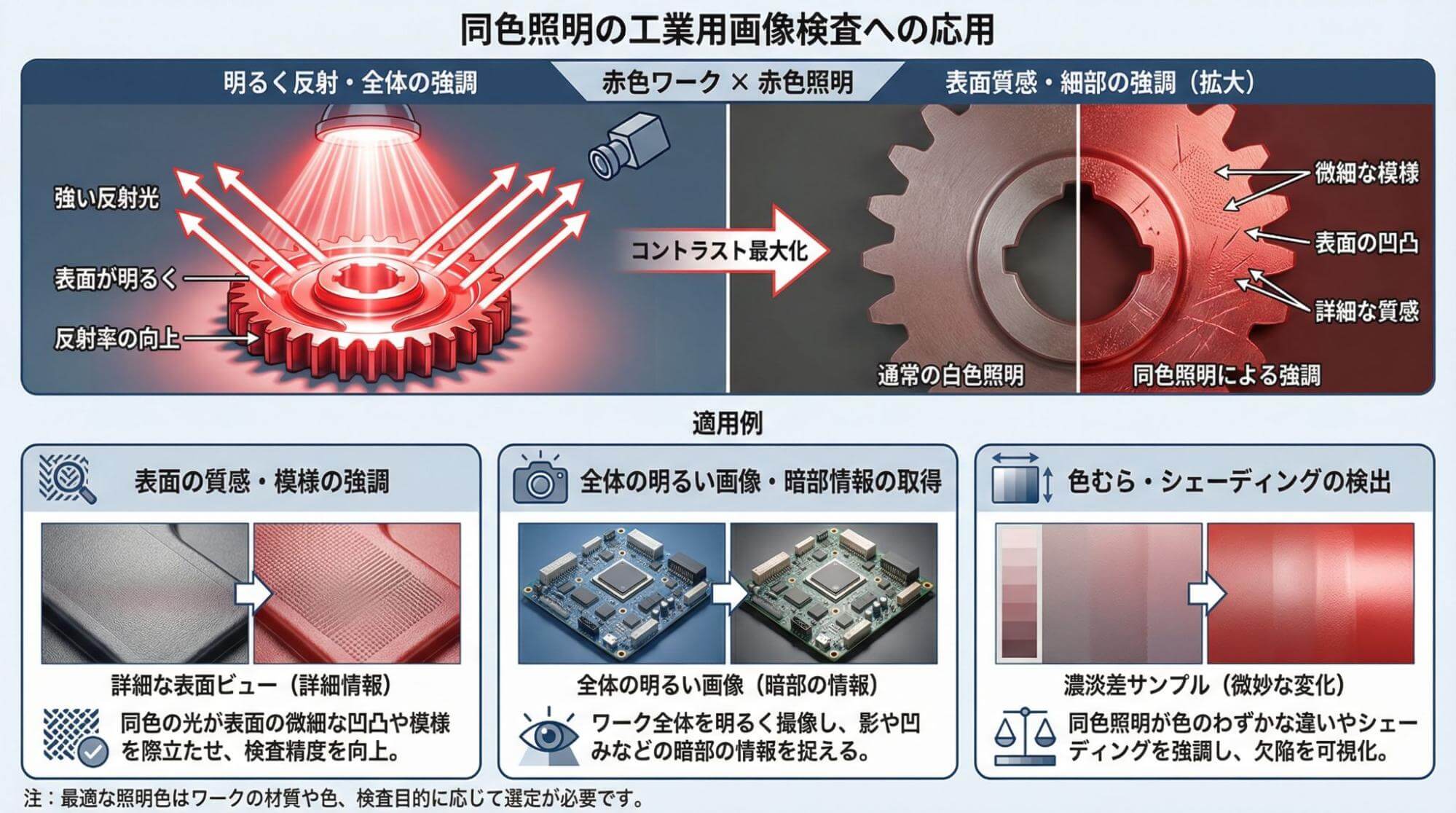

同じ色を使えばワークが明るくなる

一方、ワークと同じ色の照明を使うと、ワーク表面が明るく強調されます。これは、ワーク表面が同色の光をよく反射するためです。

例として、赤色ワークに赤色照明を当てた場合、赤色のワーク表面は赤色の光を強く反射するため、画像上では明るく(白く)映ります。これにより、ワーク表面の質感や微細な凹凸を強調して撮像できます。

同色照明が有効なケースは以下の通りです。

- 表面のテクスチャ(模様・凹凸)を強調したい

- ワーク全体を明るく撮像し、暗部の情報を取得したい

- 色ムラや色の濃淡差を検出したい

ただし、ワーク全体が明るくなるため、傷や異物などの欠陥も同様に明るく写ってしまい、コントラストが得られにくくなります。欠陥検査では補色照明の方が有利な場合が多いため、目的に応じて使い分けることが重要です。

| 照明の選び方 | 効果 | 適した用途 |

|---|---|---|

| 補色照明 | コントラスト向上 | 傷・欠陥・異物検査 |

| 同色照明 | ワーク表面強調 | 質感検査・色ムラ検査 |

ワーク色別・最適な照明色の選び方

ワークの色によって最適な照明色は異なります。ここでは、「ワーク色と照明色の対応表」「補色照明が効果的なケース」「白色・黒色ワークの特殊な考え方」「多色混在ワークへの対応」の順に解説します。

ワーク色と照明色の対応表

まず、代表的なワーク色に対する推奨照明色を一覧表にまとめました。迷ったときはこの表を参考にしてください。

| ワーク色 | 推奨照明色(補色) | 同色照明 | 主な用途 |

|---|---|---|---|

| 赤色 | 青色・緑色 | 赤色 | 傷・欠陥検査 / 表面強調 |

| 緑色 | 赤色・青色 | 緑色 | 印字検査・半田検査 |

| 青色 | 赤色・黄色 | 青色 | 容器や部品の傷検査 |

| 黄色 | 青色・紫色 | 黄色 | 包装印刷・異物検査 |

| 白色 | カラー照明+低角度 | 白色 | 表面傷・打痕検出 |

| 黒色 | 赤色照明+正反射 | ― | 微細形状・傷の可視化 |

「推奨照明色」は欠陥検査で高コントラストを得やすい補色照明、「同色照明」はワーク表面を強調したい場合に使用します。

照明技術については、以下の記事で詳しく解説しています。

【外観検査の照明技術】コントラスト最大化のための実践ガイド

補色照明が効果的なケース(赤・緑・青・黄色)

有色ワーク(赤・緑・青・黄色など)の欠陥検査では、補色照明が特に効果を発揮します。

- 赤色ワーク: 青色または緑色の照明を使用。赤色コネクタの成形不良検出や赤色シーリング材の塗布ムラ検査に有効。

- 緑色ワーク: 赤色または青色の照明を使用。緑色基板の白色シルク印字検査や半田の濡れ不良検出で、白色照明よりも明瞭なコントラストが得られます。

- 青色ワーク: 赤色または黄色の照明を使用。青色キャップの傷検査や青色フィルムの異物検出に最適。

- 黄色ワーク: 青色または紫色の照明を使用。黄色パッケージの賞味期限印字検査や汚れ検出で、印字がかすれていても高い検出精度を実現できます。

白色・黒色ワークの特殊な考え方

白色と黒色のワークは、有色ワークとは異なるアプローチが必要です。

白色ワークは、すべての波長の光をほぼ均等に反射するため、照明の色よりも角度や形状が重要になります。ただし、表面の微細な傷検査では赤色照明+低角度照射で傷の影を強調できます。また、印字検査では印字色の補色照明を使用すると効果的です。

黒色ワークは、ほとんどの光を吸収するため、正反射光を利用した撮像が基本です。照明色は赤色照明が最も効果的な場合が多く、理由は赤色光の波長が長いため、表面の微細な凹凸や形状変化に敏感に反応するためです。黒色樹脂部品の打痕検査や黒色ゴムパッキンの欠け検出に有効です。

多色混在ワークへの対応

1つのワークに複数の色が存在する場合、以下の2つのアプローチがあります。

- 白色照明+画像処理での色分離: 白色照明で撮像し、RGB各チャンネルを分離して処理するアプローチです。照明系がシンプルで低コストですが、色によってはコントラストが不十分になります。

- RGB順次照明: 赤・緑・青の照明を順番に点灯させ、各色ごとに撮像してから画像を合成・解析するアプローチです。各色で最適なコントラストが得られ、高精度な色分離が可能ですが、照明系のコスト増と撮像時間が長くなります。

検査精度を最優先する場合はRGB順次照明、コストと速度を優先する場合は白色照明+画像処理を選択します。

照明色選定でよくある3つの失敗

照明色の選定では、経験者でも陥りやすい失敗パターンがあります。ここでは代表的な3つの失敗例と、その改善方法を紹介します。

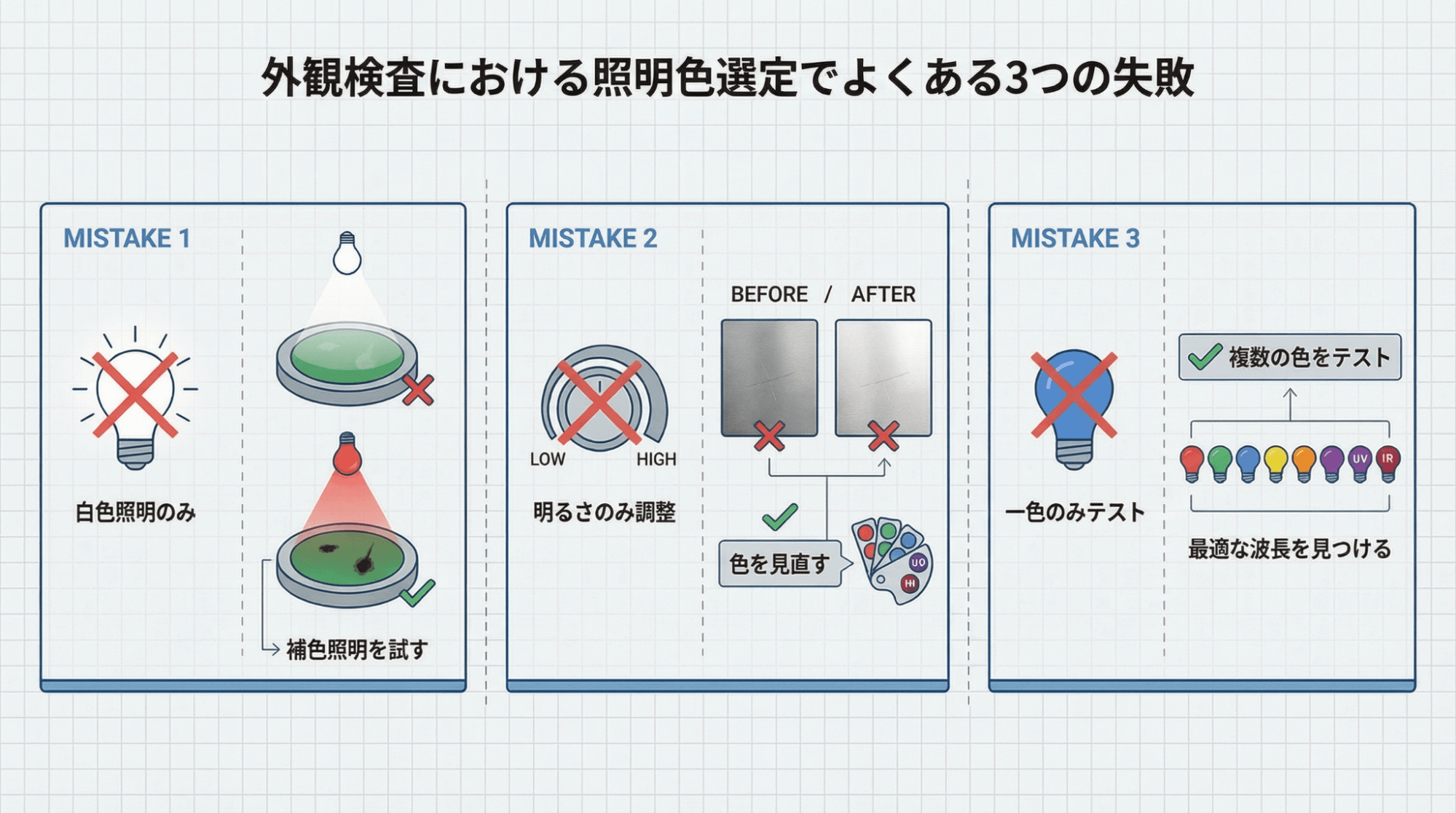

- 白色照明だけで済ませている

- 照明の明るさだけで調整している

- 1色だけ試して諦めている

では、順番に失敗の内容と改善方法を見ていきましょう。

白色照明だけで済ませている

「白色照明は万能」と考え、どんなワークでも白色照明だけで検査を進めてしまうケースです。

白色照明はすべての波長を含むため便利に思えますが、特定の色のワークに対してはコントラストが不足します。例えば、赤色ワークに白色照明を当てると、赤色成分が反射して明るく写るため、表面の傷や欠陥が埋もれてしまいます。

改善方法:

- ワークの色を確認し、まず補色照明を試す

- 白色照明と補色照明の両方で撮像し、比較する

照明の明るさだけで調整している

画像が暗い、コントラストが不足している場合に、照明の明るさ(輝度)を上げるだけで対処しようとするケースです。

照明を明るくしても、ワークと欠陥の相対的なコントラスト比は変わりません。むしろ、ハレーション(白飛び)が発生し、かえって検出精度が低下することがあります。

改善方法:

- 明るさを上げる前に、照明の「色」を見直す

- 補色照明でコントラストを上げてから、明るさを調整する

1色だけ試して諦めている

「赤色照明を試してみたが効果がなかった」と、1色だけのテストで照明色選定を諦めてしまうケースです。

ワークと照明の色の組み合わせは多様であり、1色だけでは最適解を見逃している可能性が高いです。特に、微妙な色合いのワーク(オレンジ、ピンク、水色など)では、複数の照明色を試すことが重要です。

改善方法:

- 最低でも3色(赤・緑・青)を試す

- 各色での撮像画像を保存し、濃淡値を定量的に比較する

照明色を選ぶ3つのステップ

実際の現場で照明色を選定する際の、具体的な手順を3ステップに分けて見ていきましょう。

- ステップ1:ワークの色を確認する

- ステップ2:補色または同色の照明を試す

- ステップ3:撮像結果を比較し最適色を決定

順番に解説します。

ステップ1. ワークの色を確認する

まず、検査対象のワークの色を正確に把握します。

目視でワークを観察し、赤・緑・青・黄・白・黒のいずれに近いかを判定します。可能であれば、カメラで撮像した画像からRGB値を取得すると、より正確です。

「なんとなく赤っぽい」ではなく、「赤色寄り」「オレンジ寄り」など明確に分類しましょう。複数色が混在する場合は、検査したい部分の色を優先します。

ステップ2. 補色または同色の照明を試す

ワークの色が特定できたら、補色照明と同色照明の両方を試します。下記の対応表を参考に、まず補色照明から試してみましょう。

| ワーク色 | 推奨照明色(補色) | 同色照明 |

|---|---|---|

| 赤色 | 青色・緑色 | 赤色 |

| 緑色 | 赤色・青色 | 緑色 |

| 青色 | 赤色・黄色 | 青色 |

| 黄色 | 青色・紫色 | 黄色 |

撮像時は、カメラの露光時間・ゲイン・絞りを固定し、照明の位置・角度を同一にします。各照明色での画像を保存し、照明の設定値も記録しておきましょう。

関連記事:「外観検査カメラのメリットと選び方|自社に最適なシステムを見つけるヒント」

ステップ3. 撮像結果を比較し最適色を決定

複数の照明色で撮像した画像を比較し、定量的に評価します。

まず目視で、欠陥やターゲットが最も明瞭に見える画像を確認します。次に、画像処理ソフトでワーク部と欠陥部の濃淡値(輝度値)を測定し、コントラスト比を計算します。

コントラスト比が最大の照明色を採用しますが、ハレーションや暗すぎる部分がないかも確認してください。最後に、選定した照明色で複数のワークサンプル(良品・不良品)を撮像し、検出率を測定して最終決定します。

まとめ:照明色選定で検査精度を向上。照明選定に関するご相談はTMCシステムへ!

画像処理による外観検査では、照明の色が検査精度を大きく左右します。本記事では、ワークの色に応じた最適な照明色の選び方を、補色効果の原理から実践的な選定手順まで解説しました。

照明色を正しく選定するポイントは以下の通りです。

- 補色照明を使えば、ワークと欠陥のコントラストが最大化される

- 赤色ワークには青色・緑色、緑色ワークには赤色・青色といった対応表を活用する

- 白色照明だけに頼らず、複数の照明色を比較テストする

- 照明の明るさではなく、まず色でコントラストを稼ぐ

- ワーク色確認 → 補色照明テスト → 撮像結果比較の3ステップで効率的に選定

照明色を適切に選ぶことで、これまで検出できなかった微細な欠陥も高精度に捉えられるようになり、不良品の流出防止や検査工程の安定化につながります。

TMCシステムでは、画像処理システムの設計から照明選定、装置導入までワンストップでサポートいたします。「どの照明色が最適かわからない」「テスト撮像で効果を確認したい」「照明を変えても検査精度が上がらない」といったお悩みをお持ちの担当者様は、ぜひTMCシステムまでお気軽にご相談ください。