【外観検査の照明技術】コントラスト最大化のための実践ガイド

外観検査における照明の重要性

照明が検査精度と信頼性に与える影響

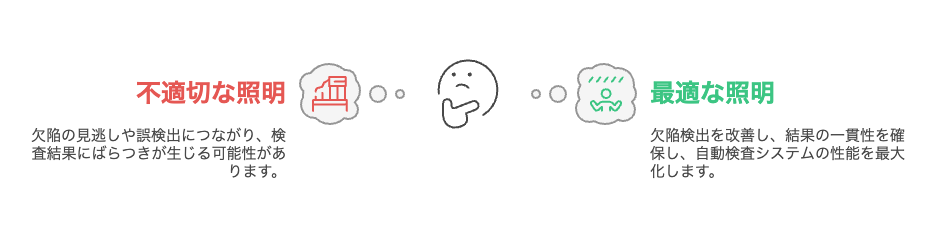

製造業における外観検査は、製品の表面状態、形状、色などを評価し、欠陥を検出するための重要なプロセスです。しかし、多くの現場で見落とされがちなのが「照明」の役割です。照明は単に「見えるようにする」だけでなく、検査の精度と信頼性を直接左右する決定的な要素なのです。

適切な照明の最大の効果は「コントラスト」の向上です。検査において重要なのは、欠陥と正常部分との視覚的な差異をいかに明確に捉えるかです。微細なキズや凹み、色むらなどは、適切な照明条件下でのみ明確に識別できます。同じ検査対象でも照明条件の最適化により欠陥検出率が大きく改善されるケースも珍しくありません。

照明が不適切な場合、以下のような問題が発生します:

- 欠陥の見逃し:微細なキズや表面の凹凸が適切に照らされないと検出できません

- 誤検出(過検出):意図しない影やグレア(まぶしさ)が欠陥と誤認される

- 検査結果のばらつき:照明が均一でない場合、同じ欠陥でも場所によって検出精度が異なる

一方、照明を最適化することで多くのメリットが得られます:

- 微細な欠陥の検出能力向上

- 検査結果の再現性・一貫性の確保

- 自動検査システムの性能最大化

照明の重要性は、検査対象が反射面(金属やガラスなど)や複雑な形状を持つ場合に特に顕著です。例えば、研磨された金属表面のキズは、特定の角度からの照明でのみ可視化できることがあります。また、透明部品の内部欠陥は、バックライト照明がない場合、検出は困難です。

自動化時代における照明技術の位置づけ

外観検査の自動化が進む現代では、照明技術の重要性が増しています。人間は視点調整や経験で照明の変動に対応できますが、カメラとアルゴリズムは入力画像の品質に完全に依存します。特に安定性、均一性、コントラスト最適化、精密な制御性が求められ、照明は単なる付属設備ではなく、検査システムの成否を左右する戦略的要素となっています。

実際の現場では、同じ検査対象でも異なる照明技術を比較検討し、欠陥の検出率が最大となる条件を見極めることが重要です。照明は「見える」から「見える化」へのステップアップの鍵なのです。

主要な照明技術と選定基準

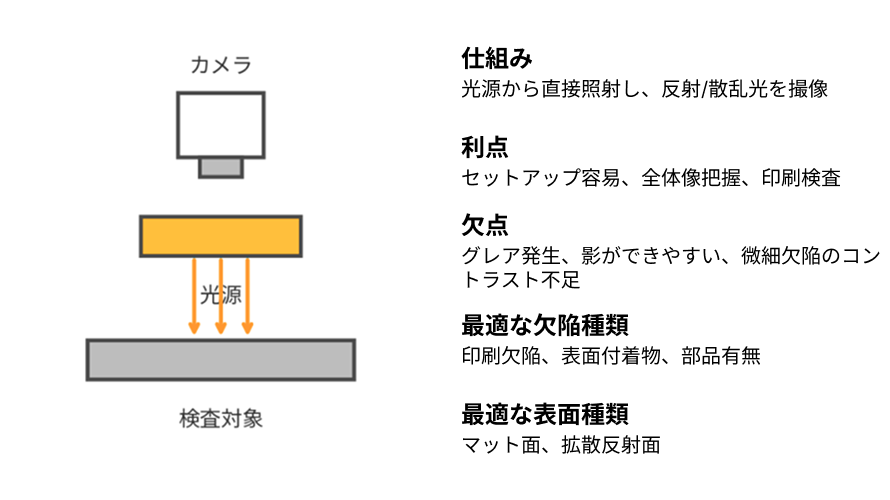

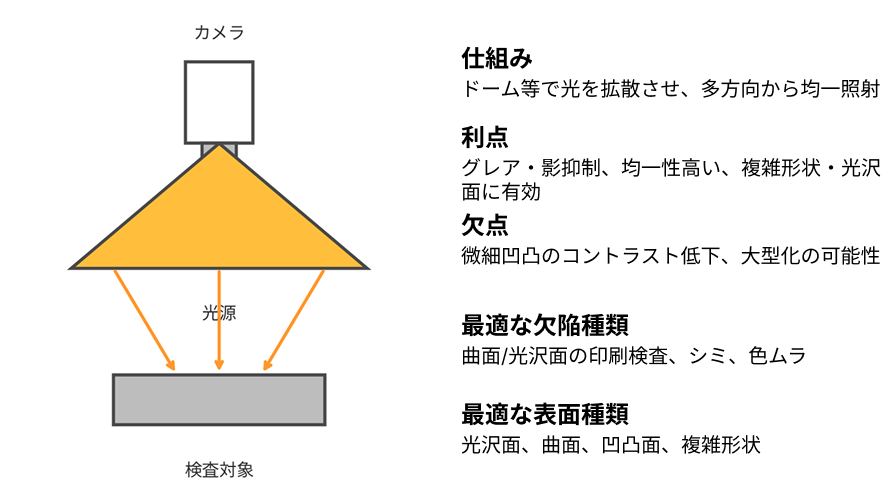

外観検査で使用される主な照明技術には、それぞれ特性と最適な用途があります。直接照明は光源から直接光を照射する基本的な方式で、セットアップが容易で全体的な外観確認に適していますが、光沢面ではグレア(強い反射)が発生しやすい欠点があります。拡散照明(特にドーム照明)は多方向から均一な光を当て、グレアや影を抑制するため、光沢面や曲面の検査に適しています。

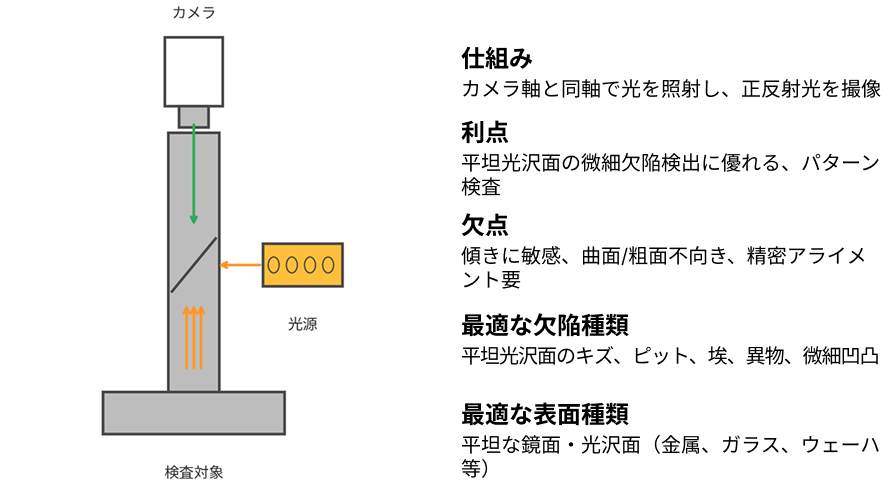

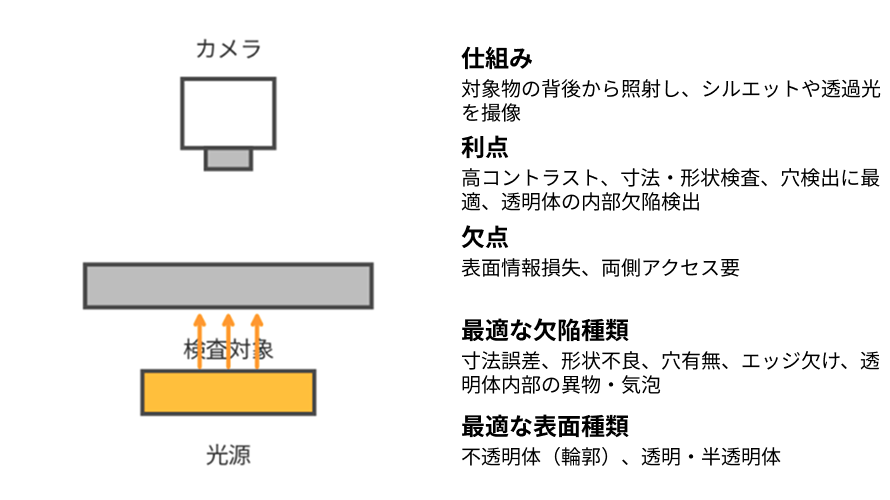

同軸落射照明はカメラの光軸と同じ方向から光を照射し、平坦な光沢面(金属、ガラス等)の微細なキズ検出に効果的です。一方、透過照明(バックライト)は対象物の背後から光を当て、シルエットを形成することで寸法測定や透明体の内部欠陥検査に最適です。

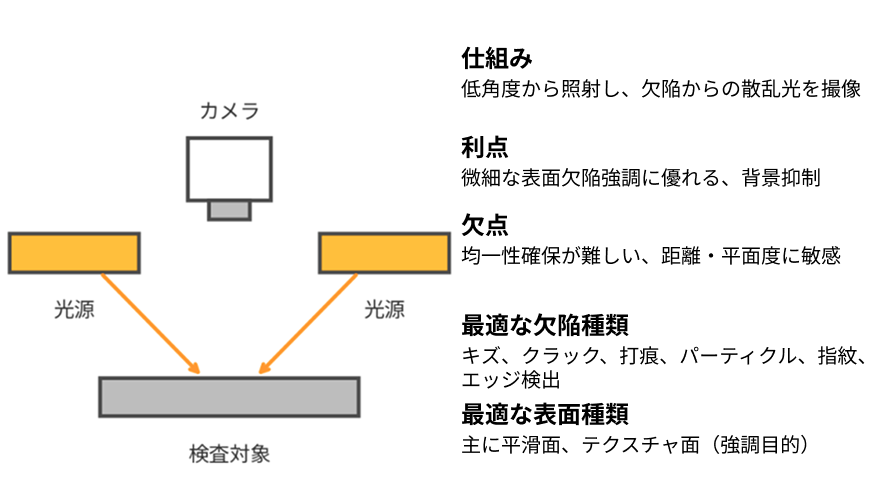

暗視野照明は低角度から光を照射し、平滑面では背景が暗く、キズや凹凸のみが明るく浮かび上がるため、表面欠陥の検出に優れています。

照明技術選定の基本原則は、検査対象と欠陥の特性に合わせることです。光沢面には拡散光や同軸落射光、マット面には直接照明、透明体には透過照明が基本です。欠陥タイプ別では、キズ・凹みには暗視野照明や同軸落射照明、色むらには拡散照明、寸法不良には透過照明が効果的です。実際の検査では複数の照明技術を組み合わせることも多く、対象物と欠陥の光学的特性を理解し、コントラストが最大になる方式を選ぶことが重要です。

直接照明

拡散照明

同軸落射照明

透過照明(バックライト)

暗視野照明

業界別・用途別の照明ソリューション事例

外観検査における照明技術は、業界や検査対象によって最適な方法が異なります。ここでは電子部品・半導体産業と自動車産業における照明技術の具体事例を詳しく紹介します

電子部品・半導体製造の照明テクニック

電子部品・半導体業界では、微細な欠陥検出と高精度な寸法確認が重要です。特に注目すべき事例として、BGAはんだボール検査の照明技術について詳しく見ていきましょう。

BGAはんだボール検査の事例:

BGA(Ball Grid Array)は、電子部品の裏面に格子状に配置された微小なはんだボールを介して基板に実装される部品です。これらのはんだボールの形状、サイズ、位置の均一性は、接続信頼性に直結する重要な検査項目です。

検査課題:

- はんだボールは直径0.3mm~0.8mm程度の球状で高反射率

- 複数のボールが近接して配置されている

- 潰れ、欠落、位置ずれ、サイズ不良など多様な欠陥タイプ

- 検査速度の要求が高い

照明ソリューション: この検査には、複数の照明技術を組み合わせることが最も効果的です。具体的には以下の構成が一般的です:

1. リング状の同軸落射照明:真上からはんだボールを照らし、球面の頂点からの正反射光を捉えることで、各ボールの存在と位置を確認します。

2. 暗視野照明:周囲から低角度で照射し、正常なはんだボールの球面曲率による散乱パターンを捉えます。これにより、潰れや変形の検出が可能になります。

3. 照明角度の切り替え:複数の異なる角度から照明を当て、それぞれの画像を比較することで、単一角度では検出できない欠陥も捉えられます。

はんだボールの検査は、電子部品の信頼性を左右する重要工程ですが、適切な照明設計により、微細な欠陥も高精度に検出できる好例といえるでしょう。

自動車部品検査の照明アプローチ

自動車の外装パネルは目に見える品質の指標であり、小さな塗装欠陥も顧客評価に大きく影響します。車体パネルの塗装面検査における照明技術には、特徴的な手法が採用されています。

車体パネル塗装面検査の事例:

自動車の外装パネルは、わずかなキズや凹みも品質不良として検出する必要があります。

検査課題:

- 広い面積(ドアやフード)をカバーする必要がある

- 曲面が多く、一様な照明が難しい

- 微細なキズ、凹み、オレンジピール(ゆず肌)などの多様な欠陥

- 様々な色の塗装面(白、黒、メタリックなど)に対応する必要がある

照明ソリューション: この検査には主に二つの照明技術を組み合わせて使用します:

1. 暗視野照明:塗装面に対して10〜20度の極めて低い角度から光を照射します。通常、平滑な塗装面では光はカメラとは別の方向に反射しますが、キズや凹みなどの欠陥部分では光が散乱して一部がカメラ方向に反射します。これにより、正常な面は暗く、欠陥部分のみが明るく浮かび上がり、高いコントラストで微細な表面形状の変化を捉えることができます。

2. 拡散照明:曲面の多い車体パネルでは、部分的に強い反射(グレア)が発生しやすく、これが検査の妨げになります。そこで、ドーム型の拡散照明を使用することで、均一な光を多方向から当て、グレアを抑制します。特にメタリック塗装など反射特性の複雑な塗装面の検査に有効です。 実際の検査システムでは、パネルの形状や塗装色に応じて、この二つの照明技術を適切に切り替えながら使用します。例えば、平面部分には暗視野照明でキズを強調し、複雑な曲面部分には拡散照明で均一な照明条件を確保するといった具合です。

この照明アプローチにより、以前は熟練検査員の目視でしか発見できなかった微細なキズや凹みを、自動検査システムでも高い精度で検出できるようになります。

外観検査の照明技術に関するご相談は、TMCシステムへ

製造現場の外観検査における照明技術でお困りではありませんか?

- 検査対象物に適した照明技術や光源の選定方法がわからない

- 欠陥検出率を高めるための最適な照明条件が見極められない

- 照明システム導入コストと効果の試算方法を知りたい

- 既存の検査システムの改善策を検討したい

- 将来の生産拡大や製品多様化に対応できる照明設計のアドバイスが欲しい

当社では、お客様の製品特性や検査要件に合わせた最適な照明ソリューションをご提案いたします。光源選定から照明配置、設置後の調整まで、ワンストップでお手伝いさせていただきます。外観検査の成否を決める照明技術について、まずはお気軽にご相談ください。