【2025年版】外観検査の導入事例10選 ─ 業界別に課題や効果を解説

「歩留まりが安定しない」「クレームが減らない」そんな製造現場の課題に大きな影響があるのが外観検査です。しかし事例を調べると、自動車・電子部品・食品など業界ごとに条件も効果もまちまちで、自社に合うか判断しづらいのが実情。

本記事では 主要5業界×工程別 に導入事例を一般化し、検出精度・コストレンジ・導入のポイントを整理しました。読み進めれば「うちのラインなら何を検査すべきか」「どんな課題解決につながるのか」がイメージできます。

目次

外観検査とは?目的と代表的な手法

外観検査の役割

外観検査は製品表面のキズ・打痕・欠け・異物付着などを検出し、市場への不良流出を防ぐ最終品質ゲートです。微小欠陥を見逃すと、後工程の組付け不良やフィールドクレームへ直結します。

製品ライフサイクルの短期化が進む今、検査の質は、開発スピードと品質安定を両立させるカギとなっています。目視検査では、基準のブレや作業者ごとの差異が完全にはなくなりません。そこで注目されているのが、外観検査の設備化・システム化による「24時間変わらない基準での自動判定」です。導入が進むにつれ、立ち上げ直後から量産後まで安定した品質を保てる体制が整いつつあります。

では、外観検査の設備化を進めるには、どのような準備と手順が必要なのでしょうか。次の章では、現場で効果が出やすい導入の基本フローを見ていきましょう。

主な検査手法

| 手法 | 特徴 | 向いている業界/工程 |

|---|---|---|

| 目視検査 | 導入コストが低い | 少量多品種の組立工程 |

| 画像検査 | 2Dカメラ+照明+ソフト判定 | 電子部品・金属加工 |

| 3D計測 | 形状・体積を立体的に検出 | 機械加工品・樹脂成形 |

導入の基本フロー

外観検査システムは、カメラを設置して終わりではありません。要件整理→撮像→判定→ライン実装→検証 という一連の流れを抜け漏れなく踏むことで、初めて投資対効果が最大化されます。現場で汎用性が高い5つの基本フローは以下のとおりです。

1. 検査要件定義:対象部品・許容値を数値化

2. 撮像設計:カメラ・照明・ワーク姿勢を最適化

3. 判定ロジック構築:ルール設定またはAI学習

4. ライン組み込み:搬送・信号連携・排出機構を整備

5. 検証とチューニング:歩留まりと誤判定率を最適化

要件定義が曖昧だと撮像設計がブレて、結果的に AI 精度が伸びません。逆に PoC 段階で欠陥サンプルを十分収集し、タクトタイムの余裕率まで検証しておけば、後工程の改修コストを大幅に抑えられます。「上流の作り込み」が安定稼働への近道です。これを意識するだけで導入成功率は大きく向上します。

外観検査導入がもたらす3つの効果

ラインに外観検査システムを据え付けると、単に「欠陥を見つける装置」が増えるだけではありません。品質・コスト・生産性――製造 KPI の根幹 3 項目を同時に底上げできるのが最大の魅力です。本章では、多くの現場で再現性が確認されている3つのメリットを深掘りし、なぜ投資回収が早いのか、どのように経営指標へ跳ね返るのかを具体例とともに解説します。

品質保証:不良流出リスクの最小化

外観検査をラインに組み込む最大の目的は、市場クレームの芽を現場で摘み取ることです。目視検査と比較して検出率を高めることで、不良流出のリスクが大幅に減少します。

検出率とは、不良品のうち実際に検査で検出できた割合のことです。例えば、100個の不良品が流れてきたときに90個を検出できれば、検出率は90%です。この数値が高いほど、市場に流れる不良が減り、品質保証としての信頼性が向上します。

たとえば、目視検査の検出率が90%、画像検査システム導入で95%に改善されたとすると、検出率が5ポイント向上したことになります。月の生産数が100万個、年間1,200万個を生産しているラインであれば、1,200万個 × 0.05=60万個の不良を新たに防げる計算です。

これにより、

・無償交換や再配送の費用

・クレーム対応にかかる人件費

・ブランド信頼の毀損による機会損失

などをトータルで見ると、年間数千万円〜数億円の損失回避効果が期待できます。

また、画像データをロット単位で保存・管理しておけば、リコール時の影響範囲を特定して全量回収を回避するなど、経営的にも大きなメリットが得られます。

さらに画像データをロット単位でトレーサビリティ管理しておけば、万一のリコール時も影響範囲をピンポイントで絞れ、全量回収を避けられるのが大きな経営メリットです。

コスト削減:検査・再加工コストの圧縮

目視検査は人件費だけでなく「再検査・再加工という隠れコスト」を誘発します。判定基準が属人化すると、良品を不良と誤判定(タイプ I エラー)して再加工ラインに回す割合が増え、手直し工数と材料ロスが雪だるま式に膨張してしまいます。判定基準をシステムに置き換えることで、良品誤判定を減らし、手直しにかかる工数と材料ロスを削減可能です。

生産性向上:タクトの安定化とデータ活用

検査時間が作業者の手作業に依存していると、担当者によって生産能力が変わってしまい、検査サイクルが安定しません。自動検査を導入すれば、毎回一定のスピードで検査を行えるため、作業者の熟練度や体調によるばらつきがなくなり、ライン全体の生産リズムが安定します。

さらに、自動検査では、カメラで取得した画像や検査結果のデータをそのまま蓄積できるため、工程改善や設備保全の判断材料として活用することも可能です。

たとえば、画像データと判定結果をMES(製造実行システム)に連携すると、以下のような分析や改善が実現できます:

・異常発生の傾向をSPC(統計的工程管理)で可視化し、自動でアラート

・金型摩耗や刃具の劣化をデータから検知(予兆保全)

・AIで工程条件と不良発生率の関係を分析し、最適な運転条件を割り出す

このように、自動検査は「ただ不良を見つける工程」ではなく、生産性と品質を両立する「改善の起点」へと進化しているのです。

業界別:外観検査導入事例10選

塗装の光沢を守りたい自動車ライン、μm 単位の寸法精度が命の電子部品、湿気や異物に敏感な食品・医薬、業界が変われば「見落としたくない欠陥」も「最適な検査手段」も大きく変わります。そこで本章では、主要5業界それぞれにおいて、外観検査導入を検討したい工程をピックアップし、以下の2つの観点から情報を整理しました。

・何を検査するのか

・どんな課題を解決できるのか

自社ラインに近いケースを探し、導入構想づくりの参考にしてください。

【ケース1】自動車業界|ボディ塗装最終検査

検査対象:ブツ・はじき・ダレ

解決できる課題:光源ムラで微細欠陥を見逃す

【ケース2】自動車業界|エンジン加工ライン

検査対象:シリンダ壁面の微小キズ

解決できる課題:μオーダー欠陥を目視で識別不可

【ケース3】電子部品業界|BGA 実装後検査

検査対象:はんだ浮き・欠け

解決できる課題:微小欠陥を X線でしか確認できずタクト悪化

【ケース4】電子部品業界|樹脂コネクタ成形後検査

検査対象:バリ・黒点・寸法欠け

解決できる課題:コネクタの凹凸形状により死角が多く、黒点や欠けが見逃されやすい

【ケース5】食品業界|レトルト包装ライン

検査対象:シール不良・異物混入

解決できる課題:蒸気でパックが曇り目視不可

【ケース6】食品業界|スナック包装ライン最終検査

検査対象:ピンホール・異物・包装不良

解決できる課題:油粉付着により、微細な異物の検出率が低下

【ケース7】医薬業界|バイアル瓶最終検査

検査対象:異物・気泡・欠け

解決できる課題:クリーンルーム作業者が多くコスト増

【ケース8】医薬業界|アンプル瓶印字検査

検査対象:印字欠け・にじみ・ズレ

解決できる課題:曲面印字は反射・光沢で判定が難しい

【ケース9】樹脂成形業界|精密ギア外観最終検査

検査対象:ヒケ・フローライン・黒点

解決できる課題:ギア歯底部の欠陥が照明の死角に入り、見逃しが発生

【ケース10】樹脂成形業界|透明部品の外観最終検査

検査対象:気泡・クラック・異物混入

解決できる課題:光の反射や屈折で欠陥が飛んでしまう

不良検出の代表例5選と判定ポイント

「検査装置を入れたのに、狙った欠陥が拾えない」、そういった悩みは、「欠陥の特徴」と「最適な撮像・判定法」が噛み合っていないといった原因がほとんどです。ここでは各業界で登場頻度の高い5つの欠陥を取り上げて、以下の3つのポイントからわかりやすく整理しました。

・どのように見えるのか(外観特徴)

・なぜ発生するのか(工学的原因)

・どう撮り、どう判定すれば良いのか(撮像・アルゴリズムの勘どころ)

自社ラインで似た欠陥を扱っている場合は、照明角度やフィルタ処理のヒントとしてご活用ください。

【不良検出の代表例1】キズ — Linear Scratch

・見え方:表面に細長い光沢ラインが走り、照明角度で強く反射。

・主因:搬送中の擦過、部品同士の干渉、ワーク投入時のガイド接触。

・有効判定法:斜光 15–25° でエッジを強調し、線状フィルタ+ Hough 変換で抽出。深さ検証にはラインセンサ 3D 追加も有効。

【不良検出の代表例2】打痕 — Dent/Pit

・見え方:局所的なくぼみ。リング照明を当てると陰影が強調される。

・主因:落下衝撃、プレス不具合、金型チッピングの破片圧入。

・有効判定法:均一リング照明で陰影差分を取り、LoG(ラプラシアンオブガウシアン)フィルタで凹凸を強調。

【不良検出の代表例3】欠け — Chipping

・見え方:端部・コーナーの輪郭が欠損し、シルエットが途切れる。

・主因:金型摩耗による成形不良、切断バリ破断、梱包時の衝撃。

・有効判定法:バックライトで輪郭を抽出→ AI セグメンテーションで正常輪郭との差を面積評価し量産変動を吸収。

【不良検出の代表例4】異物混入 — Contamination

・見え方:黒点・繊維・気泡など色・形が母材と異質。

・主因:環境粉塵、金属片、オイルミスト、作業者毛髪など。

・有効判定法:RGB 成分を分離し、目的色相を除去 → 形状特徴(面積・扁平率)で非類似パターンを抽出。透明体なら近赤外撮像が有効。

【不良検出の代表例5】シール不良 — Seal Defect

・見え方:包装フィルムにシワ・エアポケット・圧着不足が発生。

・主因:シール温度/圧力ムラ、異物挟み込み、タイミングずれ。

・有効判定法:透過光でシワパターンを明確化し、シール巾プロファイルを計測。異物検知には X 線やハイパースペクトルも併用可能。

導入コストと費用対効果の目安

「外観検査って結局いくらかかるのか?」「元は取れるのか?」最初に気になるのはここですよね。費用はどんな物を検査するかとどこまで自動化するかで変わります。まずは大まかな金額と、投資を回収できるかどうかの考え方をつかみましょう。

ざっくりの価格帯

| 規模 | できること・機能 | 目安の金額 |

|---|---|---|

| 小さめ カメラ1台+簡単な判定 |

1方向からキズや汚れをチェック | 300〜600万円 |

| 中くらい カメラ数台+AI判定 |

複数方向&細かい欠陥を自動で判断 | 1,000〜2,500万円 |

| 大掛かり 3D計測+ロボ搬送 |

立体形状まで測定し、搬送も自動 | 3,000〜4,500万円 |

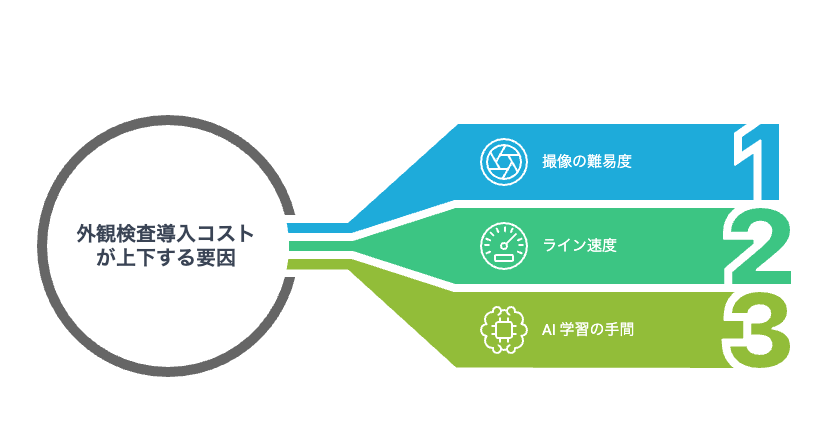

値段が上下する3つのポイント

価格を決めるカギは一律の「装置サイズ」ではなく、撮像難易度・ライン速度・AI 調整工数の3条件です。ここを押さえれば、見積り額が膨らむ理由と削減の余地が一目でわかります。

1. どれだけ細かい欠陥を見つけたいか

鏡面や透明品など「撮りにくい」ものほど高性能カメラや照明が必要→費用アップ。

2. ラインの速さ

1秒に何個も流れる場合は高スピード対応の機材が必要→費用アップ。

3. AI 学習の手間

品種が多いと学習用画像が増える→AI 調整費がアップ。最初はシンプルに始めると費用を抑えられます。

外観検査導入でよくある失敗例と回避策

装置のスペックや AI アルゴリズムに目が行きがちですが、導入プロジェクトでつまずく原因の約8割は「要件定義」と「運用設計」の漏れにあります。ここでは現場で頻発する5つの代表的な落とし穴を挙げ、事前にチェックすべきポイントを示します。自社ラインに置き換えながら読み進めると、「何を準備し、どこに時間をかけるべきか」がクリアになるはずです。

失敗例①:欠陥定義が曖昧で判定が揺らぐ

・症状:稼働後に「これは良品?不良?」というグレー品が大量発生。オペレータが都度判断し、歩留まりが安定しない。

・回避策:導入前に 欠陥種類ごとの許容値をミクロン単位で数値化。「判定が難しいグレー品」に対しては対応ルールを設ける。たとえば、一時保留品として別ラインで再検査するフローや、オペレータによる最終確認ステップを設けることを検討する。

失敗例②:撮像条件の最適化を怠り検出漏れ

・症状:本番ラインで照明ムラが出てエッジが立たず、微細キズを検出できない。

・回避策:PoC 段階で カメラ分解能・照明角度・ワーク姿勢をパラメータ実験。製品表面の反射率が変わる場合は多波長照明の切替えを検討する。

失敗例③:AI 学習用画像が足りず誤判定多発

・症状:実稼働後に未学習パターンの不良が現れ、AIが見逃す。

・回避策:初期はルールベース+AIのハイブリッド構成でリスクヘッジ。稼働後に追加学習を計画し、良品画像500枚、不良100枚以上を目安にデータを蓄積する。

失敗例④:ラインタクトと同期せずボトルネック化

・症状:検査装置が追いつかず、上流工程で品詰まりが発生。

・回避策:要件定義で必要タクトタイムを明確に設定。PoCで実ライン同等の搬送速度・バッファ量を模擬し、サイクルタイムの余裕率を検証する。

失敗例⑤:保守体制を後回しにし稼働率が低下

・症状:カメラレンズの汚れや照明劣化で精度が低下し、ライン停止が頻発。

・回避策:導入契約時に保守SLAとスペアパーツ在庫を明文化。チェックリスト方式の日次・週次メンテナンス手順を作成し、現場に共有する。

失敗の大半は「技術不足」ではなく準備不足です。

・欠陥定義

・撮像条件

・AI データ

・ライン同期

・保守体制

この5点をチェックリスト化して導入前に確認しておきましょう。そうすれば稼働後の手戻りを最小化でき、投資回収までの時間も大幅に短縮可能です。

外観検査に関するよくある質問

導入を検討し始めると、必ずと言っていいほど浮かぶのが「本当に自社ラインで使えるのか?」「運用コストは跳ね上がらないか?」といった疑問です。ここでは問い合わせ件数の多い4つの質問をピックアップし、結論→理由→次にやるべきことの順でコンパクトに回答します。

Q1. 少量多品種でも効果はありますか?

AI判定を併用すれば品種ごとに学習モデルを切替え可能です。初期はルール+AIのハイブリッド構成で始め、稼働後に画像を追加学習する方法が一般的です。

Q2. ラインタクトが速くカメラ露光が追いつくか不安です。

高速シャッター対応カメラとパルス照明で1ms未満の露光も実現できます。まずは PoCで実ライン同等の搬送速度を模擬し、サイクル余裕率を確認しましょう。

Q3. 不良画像が十分に集まりません。AI 学習できますか?

良品だけで学習→異常を外れ値として検知するアンバランス学習手法があります。稼働後に不良画像を追加すれば精度を段階的に高められます。

Q4. 保守コストはどの程度を見込むべき?

カメラ・照明の定期清掃とスペアパーツ在庫を含め、設備価格の5〜10%/年が目安です。SLA(応答時間・復旧時間)を契約時に明確化しておくと安心です。

外観検査でお悩みなら TMCシステムへ

外観検査は、カメラ1台の簡易チェックからAI・3D計測を組み込んだ高度システムまで、ラインごとに最適解が異なります。TMCシステムは撮像・判定アルゴリズム・搬送設備をワンストップで提供可能です。

- PoC伴走:要件定義〜テストラインまで専任エンジニアが支援

- AI少量学習:100枚程度の不良画像でも高精度モデルを構築

- 24時間保守:リモートモニタリング+オンサイト対応で稼働率を維持

外観検査に関するお困りごとがございましたら、まずはお気軽にご相談ください。