製造業やオフィスで大活躍!エッジコンピューティングの仕組み・導入メリットをわかりやすく解説

製造現場やオフィスのデジタル化が進むなかで、近年注目されているのが「エッジコンピューティング」という技術です。聞き慣れない言葉かもしれませんが、その役割をひとことで言えば、データを集めるだけでなく、その場で判断まで行える「現場に近い頭脳」のような仕組みです。

この記事では、エッジコンピューティングの基本的な仕組みから導入メリット、具体的な活用例、そして今後の展望までを、初めての方にもわかりやすく解説します。最後まで読めば、これからの工場やオフィスにおいて「なぜエッジが必要なのか?」という疑問がクリアになるはずです。

目次

エッジコンピューティングとは

エッジコンピューティングとは、「エッジ(端)」=つまり現場の端末や装置そのものの近くで、データ処理を完結させる技術のことです。

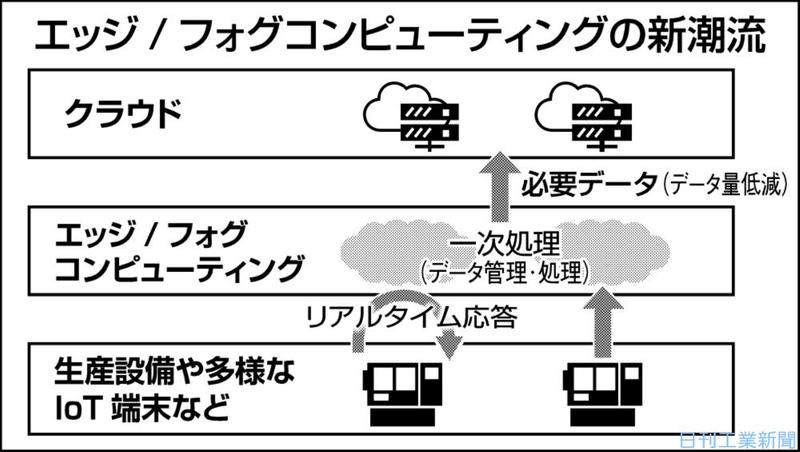

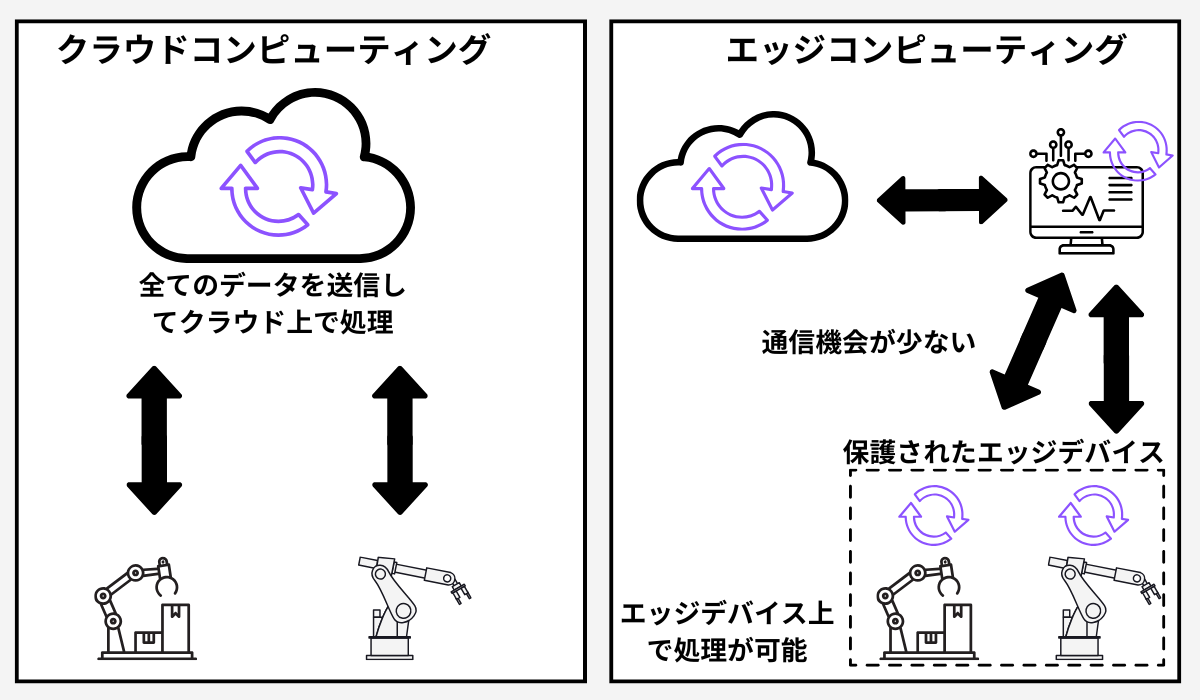

これまで製造現場やオフィスで発生したデータ(温度・振動・映像など)は、一度クラウドに送信し、遠隔のサーバーで処理・分析されていました。しかし、クラウドでは次のような課題が生じやすくなっています:

・通信のタイムラグ(レイテンシー)があるため、リアルタイム性に欠ける

・データ量が膨大になると通信コストや処理負荷が増大する

・機密性の高い情報をクラウドへ送ることにセキュリティ上の懸念がある

こうした課題を解決するのが、エッジコンピューティングです。

出典:日刊工業新聞

エッジコンピューティングでは、工場の装置そのものに小型の演算デバイス(エッジデバイス)を設置し、その場で「判断・制御」まで完結させます。たとえば、センサーが機械の異常を検知した場合、その信号をクラウドに送らず、現場のエッジ端末が即座に解析し、「機械を停止する」という判断まで自動で下すことができます。

エッジコンピューティングの主なメリット

- すぐに反応できる(遅れが少ない)

- クラウドの負担が減る

- セキュリティが強化できる

工場で機械に異常が起きたとき、すぐ止めることで不良品を防げるようになります。たとえば、工場で「音がおかしい」と感じた機械があれば、その音データをその場で解析し、止めるべきか判断できます。トラブルの早期発見・早期対応ができるのが、エッジコンピューティングの魅力です。

エッジコンピューティングが注目されている6つの理由

エッジコンピューティングが広まりつつある理由は、「今のやり方ではもう間に合わない」現場が増えているからです。特に製造業や物流業界では、以下のようなニーズが高まっています。

- 即時に異常を検知して対応したい

- 機密データを外部に出さずに処理したい

- ネットワークの遅延や負荷を減らしたい

こうした背景のもと、クラウドではなく「現場の端(エッジ)」で処理する技術が求められています。ここでは、特に重要視されている6つのメリットを、わかりやすく解説します。

1. レイテンシー低減と反応速度の向上

2. データセキュリティの向上

3. 生産性の向上

4. リモートでのデータ収集

5. 通信コストの削減

6. 安定した処理性能の確保

それでは、1つずつ詳しく解説します。自社での活用シーンを想像しながら読み進めてみましょう。

理由1. レイテンシーの低減(反応速度の向上)

エッジコンピューティングでは、データをクラウドに送らず、端末や拠点の近くで処理を行うことで、反応速度を大きく向上させます。これは「レイテンシーの低減」と呼ばれます。

自動運転やロボット制御のように、ミリ秒単位の判断が求められる現場で強みを発揮します。クラウド通信の待ち時間がないため、安定してリアルタイム処理を実現できる点が魅力です。

理由2. データセキュリティの向上

エッジコンピューティングでは、データをクラウドに送る必要が減ります。そのため、通信時の情報漏えいリスクを抑えられます。

処理を現場の端末で完結できれば、ネットワークを介さずに済むので、セキュリティ事故のリスクも下がります。個人情報や製造ノウハウなど、機密性の高いデータを扱う現場では特に有効です。

理由3. 生産性の向上

エッジコンピューティングではデータをリアルタイムで処理可能です。そのため、現場の判断が早くなり、ミスやロスを減らすことができます。また、エラー検出や異常通知をその場で実行できるので、保守対応のスピードも向上します。

作業がスムーズになれば、従業員の負担も軽減できます。結果として、生産ライン全体のパフォーマンス向上が期待できます。

理由4. リモートでのデータ収集

エッジコンピューティングは、インターネット環境が不安定な遠隔地でも、センサーデータを安定して収集・処理できる仕組みです。従来は、センサーで取得したデータをその都度クラウドへ送信しなければ活用できませんでした。しかし、エッジ端末を現場に設置すれば、その場で初期処理や簡易な判断(しきい値判定・異常検知など)を実行できます。

たとえば、農場で温度・湿度センサーの値をリアルタイムに処理し、一定閾値を超えたらファンを自動起動させるといった制御が可能です。通信が途切れても、一定レベルの自律運転ができるのが特徴です。 また、収集されたデータはネットワークが復旧したタイミングでクラウドにバッチ送信することも可能。常時接続が難しい現場でも、データの蓄積と活用の両立が図れます。

このようにエッジコンピューティングは、「その場で判断」と「あとでまとめて送信」のハイブリッド運用により、どこでも運用できる柔軟なデータ収集体制を実現します。農場、建設現場、災害監視用の無人設備など、人が常駐しない現場での運用イメージも明確に描けるはずです。

理由5. コストの削減

エッジコンピューティングは、データ処理をクラウドではなく現場で行うため、通信量を大幅に削減できます。その結果、通信費やクラウド利用料を抑えることができるのが大きな魅力です。たとえば、アメリカのコーネル大学による研究では、エッジの導入により、クラウドとの通信量を90%以上削減できたという研究結果も報告されています。

また、クラウド側の高性能なサーバーに頼らずに済むため、長期的には運用・保守費用の削減にもつながります。ネットワーク障害の影響も受けにくく、安定稼働によって突発的な修理や対応コストも減らせます。初期費用こそ発生しますが、中長期的に見れば、十分に投資回収が見込める仕組みです。

出典:コーネル大学

理由6. 信頼性の高いパフォーマンス

エッジコンピューティングは、ネットワークに依存しすぎない構成が可能です。クラウドと常時接続しなくても、現場でデータ処理・判断ができます。そのため、通信障害が起きても、一定の処理を継続できます。

特に、製造ラインのように一瞬の停止が大きな損失につながる環境では、ネットワーク障害によるダウンタイムを最小限に抑えられることは重要です。また、温度や湿度、振動などの影響を受けやすい現場でも、専用設計されたエッジ機器なら安定して稼働させることができます。 24時間体制の現場や遠隔地の設備など、常に安定したパフォーマンスが求められる環境において、エッジコンピューティングは非常に信頼性の高い選択肢と言えるでしょう。

エッジコンピューティングの代表的な活用例

エッジコンピューティングは、製造業のスマートファクトリー化をはじめとした現場主導のデジタル化で大きな力を発揮します。ここでは代表的な活用例を4つ取り上げ、そのように導入されているのかを紹介します。

1. 工場ラインの異常検知と予知保全

2. 製造ラインでの品質検査(外観検査)

3. 工場内の自動搬送システム(AGV/AMR)制御

4. 商業施設でのスマート監視・入退室管理

4つの活用例について順番に解説します。自社のビジネスではどんな活用ができるのか考えながら読んでみてください。

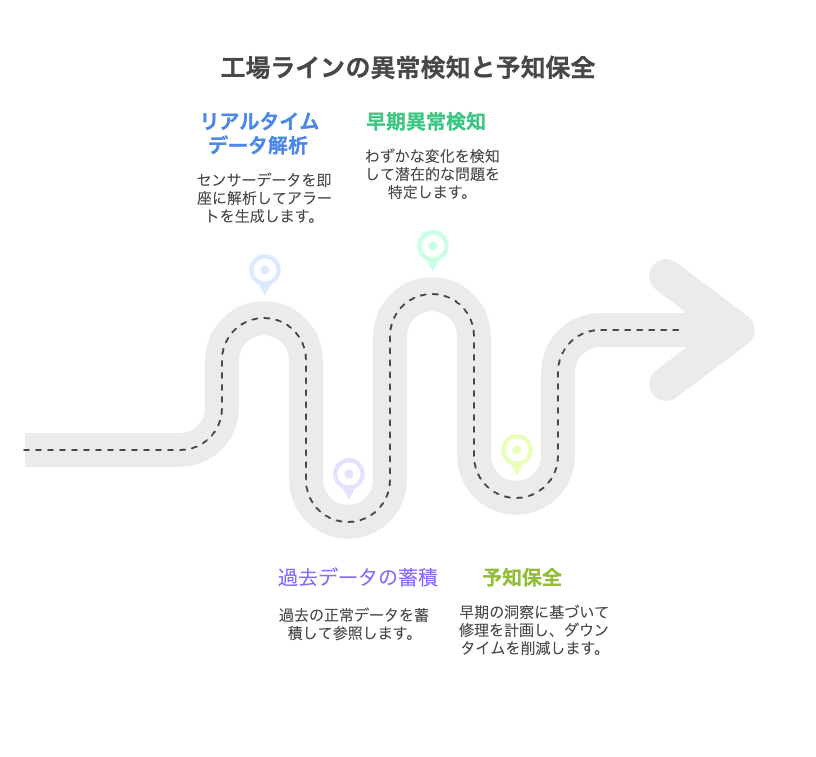

活用例1. 工場ラインの異常検知と予知保全

エッジコンピューティングを使えば、振動・温度・音などのセンサーデータを現場で即時に解析し、クラウドを介さずアラートや制御判断ができます。これにより、トラブル発生時の対応スピードを向上させ、ライン停止や不良品の発生を防げます。

さらに、過去の正常データをエッジに蓄積しておけば、振動や温度のわずかな変化も現場の端末側で検知可能です。これにより、摩耗や劣化の兆しを早期に捉え、点検前に修理タイミングを判断できるようになります。

こうしたリアルタイム解析と予兆検知の仕組みが、予知保全の精度とスピードを高め、ダウンタイムの短縮や保守業務の効率化に直結します。

活用例2. ロボットアームの高精度な制御

製造現場におけるロボットアームの制御では、わずかなタイムラグでも精度や安全性に影響を与える可能性があります。

エッジコンピューティングを導入することで、ローカルでの即時演算が可能となり、外部ネットワークに頼ることなくリアルタイムな軌道修正や異常回避が行えます。特に、溶接や組立といった緻密な工程ではミリ秒単位の制御が求められるため、現場処理の利点が大きく効いてくるのです。これにより、設備全体の動作安定性が高まり、製品の品質向上や歩留まり改善にも寄与します。

活用例3. 検査工程の画像処理高速化

製品のキズや異物混入を検出する外観検査では、カメラで取得した高解像度の画像を瞬時に処理する必要があります。クラウドに画像を転送してから処理する方法では、どうしても遅延が発生し、リアルタイム対応が難しくなります。

エッジコンピューティングを活用することで、撮影から解析、判定までを一貫して現場で実行できるため、処理速度の大幅な改善が期待できます。結果として、ライン全体のタクトタイム短縮や検査精度の安定に直結し、生産効率の最大化を実現可能です。

活用例4. 商業施設での人流解析と空調制御の最適化

エッジコンピューティングが導入されるのは、工場だけではありません。実は、オフィスビルや商業施設でも活躍しています。

たとえば、天井に設置されたセンサーで来訪者の人数や動線を解析し、その情報を元に空調をエリアごとに自動調整するといった活用が進んでいます。これにより、混雑しているエリアは風量を上げ、空いている場所ではエネルギーを抑えるといった効率的な運用が可能に。中央システムを介さずに即時対応できるため、快適性の維持とエネルギーコスト削減を同時に実現できます。

エッジコンピューティングの課題

導入が進むエッジコンピューティングですが、もちろん万能な技術ではありません。現場での運用にはコスト・管理・セキュリティなど、乗り越えるべきハードルが存在します。ここでは、導入を検討する上で理解しておくべき3つの代表的な課題について、詳しくご紹介します。

・初期費用と運用費用の負担

・管理・保守の複雑化

・セキュリティリスクの存在

順番に見ていきましょう。

課題1. 初期費用と運用費用の負担

エッジコンピューティングでは、各現場に専用のデバイスやネットワーク構成を整備する必要があるため、導入初期は一定の費用がかかることは避けられません。

ただし、これは長期的な視点で見れば「先行投資」として捉えることができます。クラウドへの通信回数が減ることでランニングコストが軽減され、設備の自律制御によって人手やトラブル対応のコストも削減されていきます。

課題2. 管理・保守の複雑化

エッジコンピューティングでは、拠点ごとに端末を分散配置するため、初期導入時には「管理が大変そう」という印象を持たれるかもしれません。実際、従来の一元管理型と比べて、機器台数が増える分、保守や運用の仕組みを見直す必要はあります。

しかし、現在ではリモート監視や自動アップデート、障害予兆検知といった管理機能を備えたエッジソリューションが主流となってきています。エッジ端末が拠点ごとに増えると、機器の管理が煩雑になるという印象を持たれがちです。確かに一元管理より手間は増えますが、現在では複数拠点の端末を一括で管理できるソフトウェアが一般的です。

たとえば、機器の状態をまとめて確認できるダッシュボードや、遠隔からソフトウェアを自動更新できるOTA(Over-the-Air)機能などが挙げられます。これにより、現地対応の手間を減らし、機器が増えても管理負担を抑えられます。

さらに、分散構成にすることで、1台の障害が他に波及しにくくなり、ライン全体の停止リスクを最小化できます。台数は増えても、むしろ信頼性と保守性は高められる構成です。製造業向けのエッジソリューションでは、こうした管理機能を標準搭載することが一般的です。

セキュリティ面の懸念

エッジコンピューティングは、端末を各現場に分散配置する構成のため、「管理が煩雑でセキュリティリスクが増えるのでは」といった懸念を持たれがちです。しかし、実際にはクラウド単独よりもリスクを低減できる場面が多くあります。

クラウド処理では、生成されたすべてのデータが外部ネットワークを通じて転送されるため、通信中の傍受やクラウド側の障害といったセキュリティリスクが常に伴います。一方、エッジでは処理を現場で完結できるため、外部にデータを出す機会そのものが減り、攻撃対象となる範囲を最小限に抑えることが可能です。 加えて、最近のエッジ端末には、暗号化・アクセス制御・ファイアウォール機能などが標準搭載されており、拠点単位での堅牢なセキュリティ対策が実現されています。構成が分散していることで、仮に一部に問題が生じた場合でも、被害が局所化されやすく、システム全体への影響を防ぐことができます。

つまり、エッジコンピューティングは「通信リスクを減らす」「各端末で守れる」「障害を広げない」構成であり、適切に運用すればむしろ高いセキュリティ性を確保できる仕組みです。

エッジコンピューティングの今後の展望と導入に向けた視点

エッジコンピューティングは、従来のクラウド中心のIT構成を補完・刷新する技術として急速に進化を遂げています。製造業やインフラ現場をはじめ、リアルタイム性が求められるあらゆる分野において、実用フェーズへと入りつつあるのが現状です。 ここでは、今後どのように技術が進化していくか、また、導入を検討する企業がどのような観点で取り組みを進めるべきかを整理します。注目すべき視点は以下の2つです。

・AI・IoTとの融合による高度化と可能性の拡張

・段階的な導入によるPoC(概念実証)と運用定着のプロセス

それぞれの視点を詳しく解説します。

AI・IoTとの融合による高度化と可能性の拡張

エッジコンピューティングは、単独で効果を発揮する技術ではありません。IoTやAIと組み合わせることで、初めて大きな効果を発揮する技術です。

たとえば、「IoTデバイスからのリアルタイムデータを、現場近くのエッジ端末で即座に処理し、AIモデルが異常を自動判断する」といった仕組みが実現すれば、生産現場の自律性と安全性は飛躍的に向上します。

今後は、小型で高性能なAIエッジデバイスが普及することで、加工機や検査装置ごとにその場で判断・制御を実行できるようになります。これにより「リアルタイム処理」「セキュアな運用」「クラウド依存度の低下」が一気に進み、スマートファクトリーの中核技術として、あらゆる業種に展開されていくでしょう。

段階的な導入によるPoCと運用定着のプロセス

エッジコンピューティングには多くのメリットがありますが、すべての工程をいきなりエッジ化するのは、費用面・運用面でリスクが伴います。そのため、多くの企業では、まず1工程や1ラインだけを対象にPoC(=概念実証)を実施するアプローチが主流です。

たとえば、検査工程にエッジ処理を導入し、目視検査と自動判定の精度や速度を比較します。この段階で投資対効果を数値で確認できれば、導入対象の拡大に社内合意を得やすくなります。

段階的に導入することで、現場側のスキル習得や運用フローの整備も並行して行うことが可能です。最終的には「導入して終わり」ではなく「使いこなして成果を出す」体制を築くことができます。

エッジコンピューティング導入のよくある質問

エッジコンピューティングの導入を考えるとき、多くの方が似たような悩みを抱きます。この章では、特に質問の多い以下の4つの疑問を紹介します。質問と回答をセットで記載しますので、気になった質問は回答も読んでみてください。

・クラウドとエッジ、どちらを優先すべき?

・初期費用はどれくらいかかる?

・ITに詳しくない現場でも運用できる?

・セキュリティ面でのリスクは?

それぞれ、導入前の不安を払拭できるように丁寧に解説します。

Q1. クラウドとエッジ、どちらを優先すべき?

A. 両者は対立するものではなく、補完関係です。

たとえば、リアルタイムな異常検知やライン制御はエッジが適しています。一方、全体最適や中長期の分析にはクラウドが有効です。どちらか一方を選ぶのではなく、「どこで何を処理すべきか」を設計するのが重要です。

Q2. 初期費用が高くなりませんか?

A. 全面導入ではなく、スモールスタートが可能です。

1ライン単位でのPoC(概念実証)から始め、効果を検証しながら段階的に拡張できます。必要な機器は用途に応じて選べるため、無理のない範囲で費用調整も可能です。

Q3. 現場で運用する人がITに詳しくなくても大丈夫ですか?

A. UI(=ユーザーインターフェイス)が直感的で、設定もメニュー型が主流です。

近年は、専門的なスクリプト(=プログラミング)不要で設定できるエッジ端末が多く登場しています。導入時にマニュアルやトレーニングを行えば、現場オペレーターでも十分に運用可能です。

Q4. セキュリティの面で心配はありませんか?

A. 通信回数が減る分、むしろ安全性は向上します。

クラウドにデータを送らない構成であれば、外部からの侵入リスクが限定されます。また、エッジ装置自体にセキュリティチップや暗号化機能を搭載するモデルも一般化しています。

エッジコンピューティングで現場の課題を解決するための導入ステップ

エッジコンピューティングは、現場の課題を解決する「具体的な手段」として、すでに多くの工場や施設で活用が進んでいます。ここまで記事を読んでいただくと、次のような点を理解できていることでしょう。

・概念やメリットは理解できた

・でも、自社では本当に導入できるのか不安

・どこから手をつけるべきか判断に迷っている

そのような状況を踏まえ、このセクションでは「今、何をすべきか」を具体的に整理します。

ステップ1:導入目的を明確にする

「異常検知を高速化したい」「クラウド通信費を抑えたい」など、現場の“困りごと”を軸に、導入の目的を1つ決めましょう。目的が明確になると、必要な処理範囲や導入規模が自然と見えてきます。

ステップ2:現場のデータを洗い出す

今、どんなデータがどこで取れているのかを整理します。センサーの種類や設置場所、通信状況などを確認し、「どの情報をリアルタイムで処理すべきか」を明らかにしましょう。

ステップ3:PoC(実証実験)から始める

PoCは、スモールスタートの導入方法として定番です。小規模に導入して効果を検証し、その結果を踏まえて拡張することで、投資リスクを抑えながら進められます。

ステップ4:技術パートナーに相談する

技術選定や設計には、専門的な視点が欠かせません。現場目線で伴走してくれるパートナーに相談することで、機器選定・構成設計・立ち上げ支援まで一貫したサポートが受けられます。

エッジコンピューティングの導入に迷ったら、まずはTMCシステムにご相談ください

エッジコンピューティングの全体像、導入メリット、活用事例、そして課題とその対処法までを解説しました。ここまで読んだ上で、次に踏み出すべき一歩は「信頼できるパートナー探し」です。

TMCシステムには、メカ・エレキ・ソフトのスペシャリストが在籍しています。製造業・インフラ・物流などの現場において豊富な実績を持つ企業です。現場の要件整理から、システムの設計、ハードウェアとの連携、そしてシステム全体の稼働支援までトータルでサポートできます。

特にこういった企業様からのご相談を受け付けております:

- 自社にあったシステム構成がわからない

- 通信量削減や予知保全を実現したいが、どこから始めればいいかわからない

- 小さく始めて、大きく展開したい

まずは、お悩みやご要望をお聞かせください。ご相談いただくだけでも課題の整理や導入可能性の診断が可能です。導入可否にかかわらず、お客様にとっての最適な選択を一緒に検討いたします。