工場内物流の自動化を実現する無人搬送車(AGV)を徹底解説!

人手不足が深刻化する製造業では、資材や製品をどう運ぶかがボトルネックになりがちです。材料が届かずラインが止まる、フォークリフトの接触事故が絶えないなど、物流の課題は尽きません。無人搬送車 AGV(Automatic Guided Vehicle)は、こうした悩みを根本から解決する自動化ツールとして注目されています。

とはいえ、仕組みや制御の仕組み、導入コストなど不明点が多いのも事実。本記事では、AGVの基礎知識から導入メリットとデメリット、選定のポイントまで、初心者が知っておきたい情報をわかりやすく解説します。

最後まで読めば、自社工場に適したAGVを導入するための具体的なイメージと行動プランが描けるはずです。

目次

工場や物流倉庫で活躍するAGV(無人搬送車)の基本知識

生産ラインがどれほど高速でも、材料や仕掛品が途切れればタクトは崩れます。そこで注目されるのが人手搬送のムダをなくすAGVです。まずは以下の3つのポイントに沿って、AGVの定義と工場内物流との関係、そして工程別の課題を押さえましょう。

・AGV(無人搬送車)とは

・AGVを理解する上で重要な「工場内物流」とは

・工程別に解説!工場内物流における課題とは

各ポイントについて、順番に解説します。

AGV(無人搬送車)とは

AGVはAutomatic Guided Vehicle の略称で、あらかじめ設定したルートや制御システムの指示に従って自律走行し、材料や製品を運ぶ搬送ロボットです。フォークリフトや台車の代わりに工場・倉庫内を行き来し、人手では難しい「定時・定量・定経路」搬送を実現します。

誘導方式は磁気テープやQRコードといった経路誘導型から、地図を作成して自律移動するSLAM方式までさまざま。近年はセンサー性能とAIの進化により、人と協調しながら安全に走行できるモデルも増えています。

AGVを理解する上で重要な「工場内物流」とは

工場内物流は原材料の受入れから加工・組立・検査・出荷まで、モノが社内を移動する全工程の総称です。加工そのものが止まっていなくても、部品や仕掛品が滞留するとライン全体のタクトが崩れ、生産性が下がります。なお、AGVは「マテリアルハンドリング(マテハン)」の一種として位置づけられ、搬送・保管・仕分けといった工場内物流全体を自動化する重要な役割を担います。

・横持ち搬送:隣接する設備へ部品を受け渡す短距離移動

・工程間搬送:異なるフロアや棟を跨いだ中距離移動

・倉庫搬送 :完成品や資材を倉庫へ格納・取り出し

AGVはこれらの搬送タスクを自動化し、停滞やヒューマンエラーを最小限に抑えます。

関連記事:マテハンとは?今さら聞けない基礎と工程別の機器一覧、導入メリットを徹底解説

工程別に見る典型的な課題とAGVがもたらす効果

生産工程別に、典型的な課題とAGV導入によって期待できる効果をまとめました。

| 工程 | 典型的な課題 | AGV導入で得られる効果 |

|---|---|---|

| 加工ライン → 組立ライン | 材料が先行工程に置き去りになり、後工程で欠品が発生 | 定時搬送で欠品ゼロ・タクト安定 |

| 検査工程 → 出荷ヤード | 人手搬送で待機時間が発生し、残業や深夜作業が常態化 | 24時間無人搬送でリードタイム短縮 |

| 倉庫 → 生産ライン | フォークリフト渋滞や接触事故のリスク | 経路を分離して安全性向上 |

AGVを導入すると、搬送ムダと安全リスクを同時に解決でき、生産計画どおりに流れる止まらない工場を実現できます。注目する点としては、効率化に加えて安全性も高まるというメリットです。AGVの導入は、重い製品や荷物を運搬する際の労災リスク軽減にも貢献が期待できます。

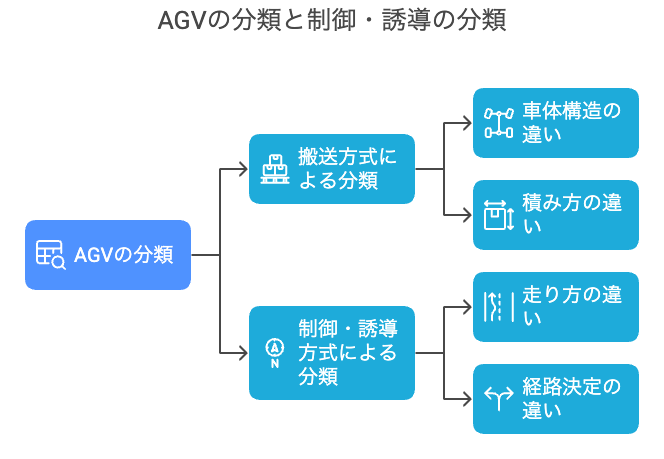

AGVの種類と制御・誘導の仕組み

AGV を比較検討するときは「どんな荷姿をどう運ぶか」と「どんな方法で走行を制御するか」の二軸で整理すると全体像がつかみやすくなります。種類を理解するうえで、押さえるべきポイントは次の2つです。

・搬送方式による分類(車体構造/積み方の違い)

・制御・誘導方式による分類(走り方・経路決定の違い)

理解すると、自社に合うAGVをイメージしやすくなります。以下の章で、各分類について詳しく解説します。

搬送方式による分類

積載型

平面上に荷台を持ち、パレットや箱をそのまま載せて搬送します。

・汎用性が高く段取り替えが不要

・積載量は 500 kg 前後が主流

・荷姿をフラットに保てるので、精密部品の搬送に向く

低床型

車体が薄型で、パレット下に潜り込んで持ち上げるタイプです。

・パレットラックが不要で省スペース

・自動昇降機構により段積み作業を無人化

・床面の段差や傾斜に弱い点は要チェック

牽引型

台車や連結キャリーをけん引して列車のように走行します。

・一度に大量・大型ワークを運べるため重量物ラインで採用例多数

・牽引力 2 t クラスまで標準化されている

・旋回半径が大きくなるためレイアウト設計がカギ

制御・誘導方式による分類

自律移動式

LiDAR と SLAM アルゴリズムで周囲をマッピングし、自律経路生成で走行します。

・レイアウト変更時のライン停止が最小限

・人やフォークリフトと混在エリアでも協調走行が可能

・高価だが長期的な柔軟性を重視する現場と相性良好

LiDAR(ライダー)とは:レーザーを用いて距離を測定し、周囲の空間を立体的に把握できるセンサーです。建物や人、障害物の位置を高精度に検知します。

SLAM(スラム)とは:Simultaneous Localization and Mapping の略で、「自分が今どこにいるか」と「周囲がどうなっているか」を同時に把握し、地図を作成する技術です。

経路誘導式

床に敷設した磁気テープや QR コードを読み取りながら走行します。

・機体価格とメンテ費用が低く、導入障壁が最も小さい

・レイアウト変更時はテープ貼り替えが必要

・直進と単純分岐を繰り返す工程にフィット

追従式

前を走る作業員や先行車の位置をセンサーで追従します。

・ピッキング作業など人と一緒に移動する用途で効率的

・追従区間は距離センサーで常時フィードバック制御

・追従後に自動で定位置へ戻る回帰機能を備える機種もある

搬送方式と制御方式は自由に組み合わせ可能です。例えば「低床型 × 自律移動式」のように選択肢を掛け合わせ、自社の荷姿・レイアウト・拡張計画に最も合う構成を見極めることが成功への近道になります。

関連記事:製造業の次世代物流システム!AMR(自律移動ロボット)の基礎知識と導入成功事例

AGV導入のメリット

AGVを導入すると、工場は「単に荷物を運ぶ仕組みが自動化される」だけでは終わりません。ラインの稼働率から安全性、働き手の満足度まで、多面的な改善を同時に実現できます。AGVを工場に導入する主なメリットを7つ紹介します。

1. 生産性が向上する

2. 安全な運用ができる

3. 省人化によるコスト削減が可能

4. ヒューマンエラーを削減できる

5. スペース効率が上がる

6. 作業員の負担軽減につながる

7. 生産性を可視化して業務効率を改善できる

それぞれを詳しく見ていきましょう。自社にはどのメリットが当てはまりそうか想像しながら読み進めてみてください。

AGV導入のメリット1. 生産性が向上する

AGVは設定したタクトに合わせて資材を供給し回収します。人が台車を押していたときに発生していた歩行時間や段取り替えのロスがゼロになり、次工程の待機が大幅に減少します。

例えば、1日あたり300往復の部材搬送を人手からAGVに置き換えると、年間で数百時間のムダが消え、その分だけ製造時間を確保できます。浮いた時間を加工や組立といった付加価値工程に振り向けられれば、同じ人数でも生産数量を増やせるようになります。

AGV導入のメリット2. 安全な運用ができる

フォークリフトや台車が往来する職場では、人と車両の接触事故が課題です。AGVにはレーザースキャナや非常停止ボタンなど複数の安全機能が搭載されており、前方に人や障害物を検知すると自動で減速し停止します。

走行ルートがあらかじめ決められているため、人と車両の動線分離も容易です。結果として工場全体のリスクが低下し、安全対策にかかる費用や教育コストも抑えられます。

AGV導入のメリット3. 省人化によるコスト削減が可能

搬送作業は利益を直接生まない一方で、人員を配置し続けなければラインが止まるコストセンターです。仮に時給2,000円の作業者が1日2時間搬送に使うと、年間で約100万円の人件費になる計算です。AGVは導入後に必要なのは保守費のみで、法定福利費や残業割増は発生しません。3〜5年で投資額を回収できる事例が多く、人手不足に悩む現場ほど高い費用対効果が期待できます。

AGV導入のメリット4. ヒューマンエラーを削減できる

人が台車で資材を運ぶと、部品の取り違えや数え間違いが起こりがちです。AGVはRFIDやバーコードを読み取り、目的地や数量を自動で照合してから走行します。

AGVでは、誤ったワークが載っている場合はアラートを出して発進を禁止するため、後工程への不良流出を根本から防止できます。追い込み残業や納期遅延のリスクも下がり、現場のストレス軽減にもつながります。

AGV導入のメリット5. スペース効率が上がる

人と台車がすれ違う通路は1,200ミリ以上の幅が必要ですが、AGV専用レーンなら900ミリ程度でも走行可能です。通路幅を圧縮できれば、新しい工作機械や保管棚を設置できる余地が広がります。

さらに、自律走行型AGVは最短距離で走行するため、台車の回転スペースも最小化されます。限られた床面積を最大限に活かしたい現場では特に効果的です。

AGV導入のメリット6. 作業員の負担軽減につながる

重量物を手押し台車で搬送する作業は腰や膝への負担が大きく、労災や慢性的な痛みの原因になります。AGVが搬送を肩代わりすれば、作業者は監視や段取りといった頭脳労働へシフトでき、肉体的なストレスが大幅に減少します。

結果として離職率が下がり、熟練技能者が定着しやすくなります。人材の確保は事業の継続には欠かせません。退職者が減ることで、人材育成コストの削減にもつながります。

AGV導入のメリット7. 生産性を可視化して業務効率を改善できる

最新のAGVはクラウドやMESと連携し、走行ルートや待機時間をリアルタイムで記録します。ヒートマップで渋滞ポイントを可視化し、レイアウトやルートを最適化することで、継続的にライン全体を改善できます。 データに基づく改善サイクルが回り始めるため、単なる機械への投資にとどまらず、スマートファクトリーへの第一歩を踏み出せます。

関連リンク:成功事例から学ぶ!製造業向けスマートファクトリー構築ガイド

AGV導入のデメリット

導入効果が大きい一方で、AGVには気をつけたい落とし穴もあります。後から「こんなはずじゃなかった」と後悔しないために、マイナス面も把握しておきましょう。

AGV導入のデメリットは次の3項目です。

1. 動作環境を整備する手間

2. 他の設備との連携の難しさ

3. 初期投資とランニングコスト

順番に解説していきます。

AGV導入のデメリット1. 動作環境を整備する手間

AGVは決められたルートを正確に走るため、床面の段差や傾斜に弱い傾向があります。レールや磁気テープ式なら「わずか5ミリの段差」で脱線する機種もあります。自律走行型でも、床の油分やほこりでスリップし停止する例が少なくありません。

また、停止精度を確保するには光学マーカーやQRコードを貼る必要があり、レイアウト変更のたびに貼り替える手間が発生します。 したがって、導入前に通路をフラットに補修し、将来のライン変更を見据えてマーカー位置を計画するなど、下準備に時間と費用がかかる点を忘れないでください。

AGV導入のデメリット2. 他の設備との連携の難しさ

AGVは単体でも動きますが、真価を発揮するのは搬送先の工作機械や立体倉庫と信号連携したときです。しかし実際には、PLCメーカーが異なる、通信プロトコルが合わない、インターロックの仕様が不明など、細部の調整で行き詰まるケースが多数報告されています。特に既設ラインへ後付けする場合は既存設備の改造が必要になり、思わぬ追加費用が膨らむこともあります。

連携要件を早期に洗い出し、サプライヤーとI/O仕様を共有してから見積もりを取ることが、計画通りのスケジュールと予算を守るコツです。

AGV導入のデメリット3. 初期投資とランニングコスト

AGV本体は1台200万円前後からありますが、必要台数が増えるほど制御システム、充電ステーション、ネットワーク機器など付帯設備も比例して高額になります。

さらに、バッテリーは3〜5年で交換が必要で、リチウムイオンの場合は1台につき数十万円かかります。保守契約料やソフトウェア更新費も無視できません。

投資対効果を正しく把握するには、「初期費用+ 5年間の保守・部品交換費」を合算し、現在の人件費と比べて回収年数を算定することが大切です。短期で元が取れないと判断した場合は、リースやサブスク型サービスを利用してキャッシュフローを平準化する選択肢も検討しましょう。

AGV導入に失敗しないための選定ポイント5選

AGVはメーカーやモデルが多く、価格も性能も千差万別です。カタログスペックだけで選ぶと「搬送できない」「安全審査に通らない」など後悔することも少なくありません。

・選定のポイントは次の5点です。

・搬送重量とワークサイズ

・誘導方式とフロア環境の適合性

・安全機能と国際規格への準拠

・システム連携と拡張性

・保守体制とライフサイクルコスト

それぞれ、詳しく解説します。初めての導入でも失敗しないよう、選定ポイントを正しく理解しましょう。

選定ポイント1. 搬送重量とワークサイズ

最初に確認すべきは、何キログラムの荷物をどのくらいの大きさで運ぶかという基本条件です。AGVの定格積載質量を超えるとモーターが発熱し、バッテリー消耗も早まります。

例えば200キログラム対応機でも、ワークが床面ぎりぎりまで広いと旋回時に干渉する恐れがあります。また、荷物の重心が高いと段差で転倒するリスクが上がるため、低床型やクランプ付きモデルを選ぶ対策が必要です。

将来の生産増で重量が増える可能性があるなら、余裕を持って定格の70パーセント程度で運用できる機種を選ぶと無理なく拡張できます。

選定ポイント2. 誘導方式とフロア環境の適合性

AGVは磁気テープ式やQRコード式、自律走行式など誘導方式によって得意分野が異なります。床に油や切粉が残りやすい切削ラインではテープが剥がれやすく、ライントレース式はメンテナンスが大変です。逆に倉庫のように床が清潔でレイアウト変更が少ない環境ならテープ式が低コストで最適です。

自律走行型は柔軟ですがセンサーが反射物に弱い場合があり、鏡面板金が多いラインでは誤認識を起こしやすい点に注意します。導入前にフロア材質、段差、照明条件を調査し、誘導方式と環境がマッチしているか検証しましょう。

選定ポイント3. 安全機能と国際規格への準拠

工場内で人と協働するAGVは、国際安全規格ISO3691‑4などへの適合が求められます。具体的にはレーザースキャナや非常停止スイッチ、緊急ブレーキの二重化といった安全機能が必須です。安全PLCを搭載しない簡易モデルだとリスクアセスメントで不適合となり、導入後に追加改造が必要になるケースもあります。

また、社内の安全衛生基準が海外規格を上回る場合は、事前に担当部署と要件擦り合わせを行いましょう。安全機能を軽視すると事故時の損害賠償やライン停止など、経営インパクトが大きくなるため注意が必要です。

選定ポイント4. システム連携と拡張性

AGVが単独で動くだけでは真の効率化は実現できません。WMSやMESとデータ連携し、呼び出し指示や在庫情報をリアルタイム共有できるかがポイントです。

通信方式には有線イーサネット、Wi‑Fi、5Gなどがありますが、電波干渉やセキュリティを考慮して選定する必要があります。

さらに、後から台数を増やす際にライセンス費用が跳ね上がるソフトもあるため、スケーラビリティと課金体系を必ず確認しましょう。オープンAPIを公開しているメーカーを選ぶと、将来的にロボットアームや自動倉庫との統合が容易になります。

WMSとは:Warehouse Management Systemの略で、倉庫内の在庫管理や入出庫の指示・記録をデジタルで行うシステムです。AGVがどのパレットを運ぶべきか、どこに搬送するかなどを自動で判断できるようになります。

MESとは:Manufacturing Execution Systemの略で、製造現場の進捗や設備の状態をリアルタイムで管理するシステムです。AGVが加工完了品を検査工程に自動搬送するなど、生産工程との連携が可能になります。

選定ポイント5. 保守体制とライフサイクルコスト

導入後に安定稼働を続けるには、24時間サポートと部品即納体制が欠かせません。バッテリー交換やセンサーキャリブレーションは計画停止で行えるものの、駆動モーター故障はラインを直撃します。保守契約では応答時間、駆け付け時間、代替機提供の有無を明文化しましょう。

また、年度ごとの保守費を含めた5年間トータルコストで比較検討すると、一見高価に見えるメーカーが結果的に安くつく場合もあります。社内にメンテナンス要員を置く場合は、トレーニングプログラムや技術ドキュメントの提供有無も評価項目です。

まとめ:工場内物流にAGVを導入して効率化を実現しよう!

ここまで、AGVの定義・種類・メリット・選定手順までを紹介しました。

工場のAGVについて、要点をまとめると次の3つです:

1. AGV は磁気テープ式から自律走行型まで多彩で、自社の搬送タクトとレイアウトに合う方式を選ぶこと

2. 導入効果は省人化だけでなく、搬送データの可視化による生産計画の高度化にまで及ぶこと

3. 失敗しないためにはPoCで効果を数値化し、保守体制と拡張性を事前に確認しておくこと

TMCシステムはライン診断からAGV・AMRの選定、周辺設備との連携、24時間保守までワンストップで支援します。まずは無料相談で、貴社工場の潜在課題を洗い出してみましょう。