検品自動化で人手不足を解決!中小製造業の品質管理改革事例

製造現場における人手不足が深刻化する中、品質管理の負担は増す一方です。「検査員が集まらない」「ベテランが退職してしまった」「増産要求に対応できない」といった悩みを抱える中小製造業は少なくありません。しかし、AI技術を活用した検品自動化により、限られた予算でも大きな成果を上げている企業があります。本記事では、中小企業が実践した品質管理改革の事例を詳しく紹介し、自社での導入を検討する際のヒントをお伝えします。

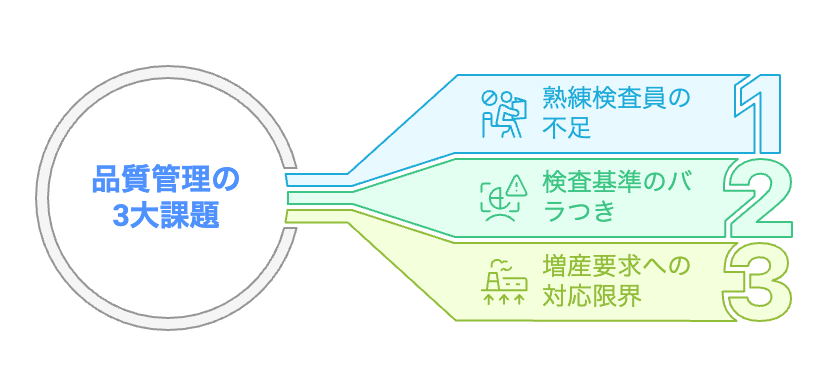

製造業が直面する品質管理の3大課題

製造現場の品質管理部門では、熟練検査員の退職による技術継承の困難、検査基準のばらつき、増産対応の限界といった課題が深刻化しています。これらは単なる人手不足を超えた、企業の競争力を左右する経営課題です。ここでは、多くの製造現場に共通する3つの課題を詳しく解説します。

熟練検査員の不足と技術継承問題

製造業における熟練検査員の不足は、単純な人数の問題を超えた深刻な課題です。ベテラン検査員が長年の経験で培った「目利き」の技術は、マニュアル化が困難で、短期間での技術継承が難しいという特性があります。

たとえば、金属部品の表面検査では、照明の当て方一つで見え方が大きく変わります。熟練検査員は製品を手に取った瞬間に最適な角度を見つけ出しますが、この感覚を新人に伝えることは容易ではありません。

さらに深刻なのは、若手人材の製造業離れです。検査業務は長時間の集中力を要し、肉体的・精神的な負担が大きいため、離職率も高い傾向にあります。技術継承には最低でも3〜5年かかるとされていますが、その間に若手が離職してしまうケースも少なくありません。

検査基準のバラつきと品質の不安定化

目視検査における判定基準のバラつきは、品質管理における永遠の課題と言えます。同じ製品を見ても、検査員Aは合格、検査員Bは不合格という判定の不一致が日常的に発生しています。この問題は、顧客クレームの原因となるだけでなく、過剰な不良判定による歩留まり低下にもつながります。

検査基準のバラつきが生じる主な要因として、検査員の疲労度や体調、照明条件の変化、判定基準の曖昧さなどが挙げられます。特に、「わずかなキズ」「微妙な色むら」といった境界線上の判定では、個人差が顕著に現れます。

このような状況は、製造現場に様々な悪影響を及ぼします。検査基準が安定しないことで、生産計画の精度が低下し、在庫管理も困難になります。また、顧客からの品質に関する問い合わせに対しても、明確な回答ができないという問題も発生します。

増産要求への対応限界

近年の製造業では、短納期・多品種少量生産への対応が求められる一方で、品質要求は年々厳しくなっています。特に自動車の電動化や5G関連部品の需要急増により、従来の何倍もの生産量が要求されるケースが増えています。しかし、検査工程が人手に頼っている限り、増産には限界があります。

検査員を増員すれば解決すると考えがちですが、実際にはそう単純ではありません。新人検査員の教育には時間がかかり、即戦力にはなりません。また、検査スペースの確保や設備投資も必要になります。

さらに、繁忙期と閑散期の差が大きい業界では、検査員の適正配置が困難です。繁忙期に合わせて人員を確保すると、閑散期には余剰人員を抱えることになり、コスト負担が重くなります。このような状況下で、品質を維持しながら生産性を向上させることは、従来の方法では限界に達しているのが現状です。

中小企業が実現した検品自動化の具体例

AI検査装置の導入は大企業だけの特権ではありません。経済産業省が公開している「中小企業のAI活用事例集」では、限られた予算と人員でも工夫次第で大きな成果を上げている事例が紹介されています。ここでは、従業員十数名から100名規模の中小企業において、どのような方法で検品自動化を実現し、具体的にどんな効果が得られたのか、実際の導入事例を詳しく見ていきましょう。

検査時間40%削減を実現したプレス加工企業の事例

経済産業省のAI導入ガイドブックに掲載されている事例では、従業員18名の小規模なプレス加工企業が、AI活用により大きな成果を上げています。この企業は、月当たり50万個という膨大な数の電子部品を、わずか6名の検査員で約10日間かけて目視検査していました。

導入前の課題

同社が抱えていた最大の課題は、検査工程における人的リソースの限界でした。顕微鏡を使用した微細な欠陥検査は、検査員に大きな身体的・精神的負担をかけており、月50万個の製品を6名で検査する過重労働、顕微鏡作業による眼精疲労、単調作業による集中力の低下などが問題となっていました。

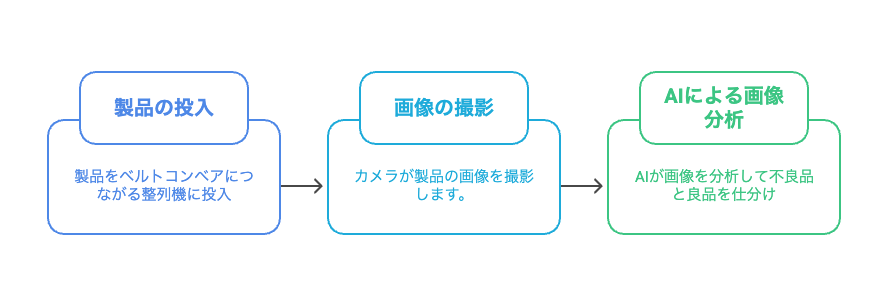

導入したシステム

同社が導入したのは、比較的シンプルなAI画像検査システムでした。製品をベルトコンベアにつながる整列機に投入し、カメラで撮影した画像をAIが判定、良品と不良品を自動で仕分けする仕組みです。プログラミング知識を持つ社員がいない状況でも、外部の技術支援を受けることで、約70日という短期間での導入を実現しました。

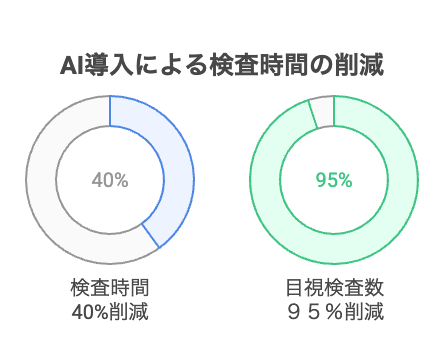

得られた成果

AI導入により、検査時間が40%削減され、目視検査数は95%削減となりました。AIが不良品と判定した約2万個のみ検査員が再確認する運用により、検査員の作業負荷が大幅に軽減されました。

出典:経済産業省「中小企業のAI活用事例集」

AIとの協働で効率化したプラスチック加工企業の事例

同じく経済産業省のAI導入ガイドブックに掲載されている別の事例では、従業員約100名のプラスチック加工企業が、完全自動化ではなく「人とAIの協働」という現実的なアプローチを採用しています。

導入前の課題

同社は製造業基礎素材型のプラスチック加工企業で、3cm程度の円筒状プラスチック加工品の品質検査において、月4,320個の製品を2名で3日間かけて検査していました。同一製品の細かい傷を見続ける単調作業による疲労と、検査員による判定基準のばらつきが主な課題でした。

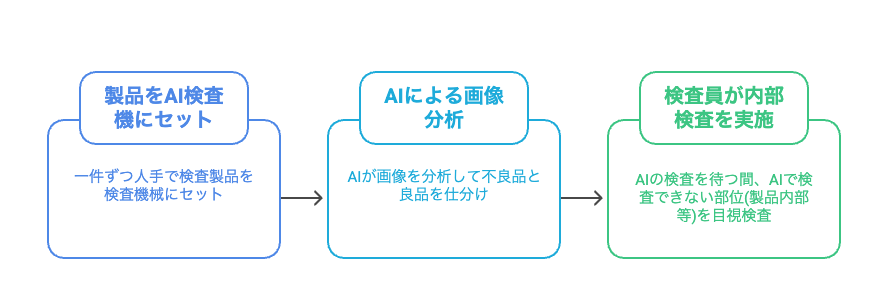

導入したシステムの特徴

同社が選択したのは、既存の検査プロセスを大きく変更しない段階的な自動化でした。製品をAI検査機械にセットし、AIが外観検査している間に検査員は製品内部など別の部位を検査する並行作業を実施。AIがNGと判定した製品のみ検査員が再確認する柔軟な判定フローを構築しました。

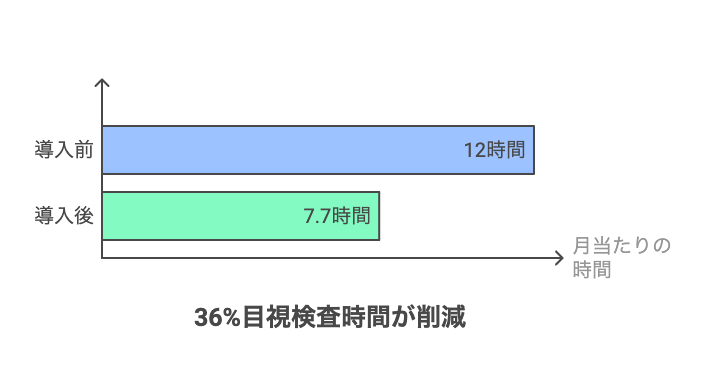

得られた成果

外観検査システムを導入した結果、目視検査時間が36%削減され、検査員の作業負荷が大幅に軽減されました。

現場からは「長時間の集中を要する作業から解放された」「空いた時間を改善活動に充てられるようになった」という声が上がっており、品質の安定化にも寄与しています。

出典:経済産業省「中小企業のAI活用事例集」

品質管理自動化を成功させる3つのポイント

ここまで紹介してきた中小企業の成功事例から、品質管理の自動化を成功させるための重要なポイントが見えてきました。大企業のような潤沢な予算がなくても、工夫次第で大きな成果を上げることは可能です。ここでは、中小製造業が品質管理の自動化を検討する際に押さえるべき3つのポイントを、実例を交えながら解説します。

ポイント1:自社の課題と優先順位の明確化

品質管理自動化の第一歩は、自社が抱える課題を具体的に把握することです。

まず、以下の観点から現状を分析しましょう:

・検査にかかる時間と人員数

・不良品の流出率や顧客クレームの頻度

・検査員の離職率や教育期間

・繁忙期の対応能力

特に重要なのは、「何を解決したいのか」を明確にすることです。すべての課題を一度に解決しようとすると失敗します。例えば「検査個数を減らす」という一点に絞ることで、投資効果を最大化できます。

ポイント2:投資規模と回収期間の現実的な試算

中小企業にとって、投資判断は経営の生命線です。

試算時には以下を考慮しましょう:

・直接的な人件費削減効果

・不良品流出防止による損失回避

・検査員の他業務への配置転換による付加価値

・顧客満足度向上による受注増加の可能性

ただし、楽観的すぎる試算は禁物です。導入初期のトラブルや学習期間も考慮に入れた、保守的な試算を心がけましょう。

ポイント3:小さく始めて大きく育てる

両社の事例に共通するのは、完全自動化を目指さず、人が介在する余地を意図的に残してクイックにスタートした点です。AIに100%の精度を求めるのではなく、大部分をAIに任せ、判断が難しい部分は人間が担当するという現実的な役割分担を実現しました。

このアプローチのメリット:

・すぐに運用を開始できる

・AIの学習期間中も業務が止まらない

・現場の不安を軽減できる

・人間の判断力を活かせる部分を残せる

「完璧なシステムができるまで待つのではなく、今できることから始める」という発想の転換が、中小企業でも短期間でAI導入を実現できた要因です。実際に効果を体感することで、現場の理解も得やすくなり、その後の改善や拡張もスムーズに進められます。

これら3つのポイントを押さえることで、中小企業でも品質管理の自動化を成功させることができます。重要なのは、大企業の真似をするのではなく、自社の規模と特性に合った方法を見つけることです。今回の事例が示すように、工夫次第で人手不足を解決し、品質向上と働き方改革を同時に実現することは十分可能なのです。

品質管理・検品の自動化に関するご相談は、TMCシステムへ

製造現場の品質管理・検品でお困りではありませんか?

・自社の検査工程に適したAI検査システムの選定方法がわからない

・限られた予算で最大の効果を得るための導入計画を立てたい

・投資対効果の試算や補助金活用の具体的な方法を知りたい

・現在の目視検査からの段階的な移行プランを検討したい

・人とAIが協働する最適な品質管理体制の構築アドバイスが欲しい

当社では、お客さまの製品特性や生産規模に合わせた最適な品質管理自動化ソリューションをご提案いたします。現状分析から導入計画、システム選定、導入後のサポートまで、ワンストップでお手伝いさせていただきます。中小企業でも実現可能な品質管理の自動化について、まずはお気軽にご相談ください。