PPMとは?不良率との違い・計算方法・換算・改善に活かすポイントをわかりやすく解説

製造業の品質管理では、製品の品質を数値で把握し、改善活動の効果を確認するためにさまざまな指標が用いられます。

その中でも「不良率」と「PPM(Parts Per Million)」は、現状把握から改善の優先順位付けまで幅広く活用できる代表的な指標です。近年は高品質化が進み、不良率が非常に低い領域を扱うことが増えたことで、%ではなくPPMで管理する場面も増えています。

目次

PPMとは (製造業の品質指標としての意味)

PPM(Parts Per Million)とは、100万個あたりの不良品数を表す品質指標です。例えば「100PPM」は「100万個あたり不良が100個発生する水準」を意味します(実際の生産数量が100万個でない場合でも、同じ考え方で換算して比較に使えます)。

不良率(%)も品質を示す基本指標ですが、不良率が0.01%以下のように極めて小さい領域になると、%表示では差が小さく見え、比較や管理がしにくくなります。その点、PPMは数値としての解像度が高く、品質水準の比較や顧客要求への整合が取りやすい指標です。

不良率とPPMの違い

不良率は「全体に占める不良の割合(%)」、PPMは「100万個あたりの不良品数」です。両者は同じ現象を別の単位で表しているだけですが、不良が少ないほどPPMのほうが管理しやすいという特徴があります。

不良率の計算方法

不良率は、生産した製品のうち不良品が占める割合を示す指標です。計算式は次のとおりです。

不良率(%)= 不良品数 ÷ 生産総数 × 100

例えば、1日に5,000個の部品を生産し、そのうち75個が不良品だった場合:

不良率:75 ÷ 5,000 × 100 = 1.5%

また、不良率と密接に関連する指標として「歩留まり(良品率)」があります。歩留まりは次の式で計算でき、不良率との関係も直感的に理解できます。

歩留まり(%)= 良品数 ÷ 生産総数 × 100 = 100 - 不良率

PPMの計算方法と換算

PPMは、次の式で計算します。

ppm= 不良品数 ÷ 生産総数 × 1,000,000

先ほどの例(不良率1.5%)をPPMに換算すると:

0.015 × 1,000,000 = 15,000PPM

つまり「100万個あたり15,000個の不良が発生している」状態です。

なお、換算を素早く行う目安として、不良率(%)×10,000=PPM、PPM÷10,000=不良率(%)と覚えると便利です(不良率は百分率、PPMは百万分率のため)。

PPMを品質管理の指標として使う理由

1つ目は、高精度な品質管理が必要な現代の製造業では、不良率が非常に低い(例:0.01%以下)ケースが多く、%では数値が小さすぎて比較や管理がしにくいことです。

2つ目は、国際的な品質基準や取引先要求がPPM単位で設定されるケースが増えていることです。

3つ目は、シックスシグマなどの品質管理手法がPPMを基準に品質レベルを定義していることです。

特に自動車部品や電子部品など、信頼性が厳しく求められる業界では、「シングルPPM(一桁PPM、10PPM未満)」を目標にすることも珍しくありません。

工程別不良率の重要性

製造現場で改善を進める際、全体の不良率・PPMだけを見ていても「どこから手を付けるべきか」が曖昧になりがちです。そこで重要になるのが、工程ごとの不良率(工程不良率)を把握することです。

工程別不良率は次の式で算出できます。

工程不良率(%)= その工程での不良品数 ÷ その工程での処理数 × 100

多段階の製造工程では、工程別の不良率を把握することで改善の優先順位付けが容易になります。例えば、5,000個の電子部品製造において、プレス工程で45個、めっき工程で30個の不良が発生した場合:

- プレス工程の不良率:0.9%(45÷5,000×100)

- めっき工程の不良率:0.6%(30÷(5,000-45)×100)

優先順位は、単に不良率の大小だけでなく、複数の要素を総合的に判断する必要があります。例えば前工程で不良が多い場合、後工程での無駄な資源消費も生まれやすく、改善が全体効率にも波及します。

さらに投資対効果や技術的実現可能性も踏まえ、コストと効果、実行難易度のバランスを検討することで、総合的な改善効果を見込んだ優先順位付けが可能になります。

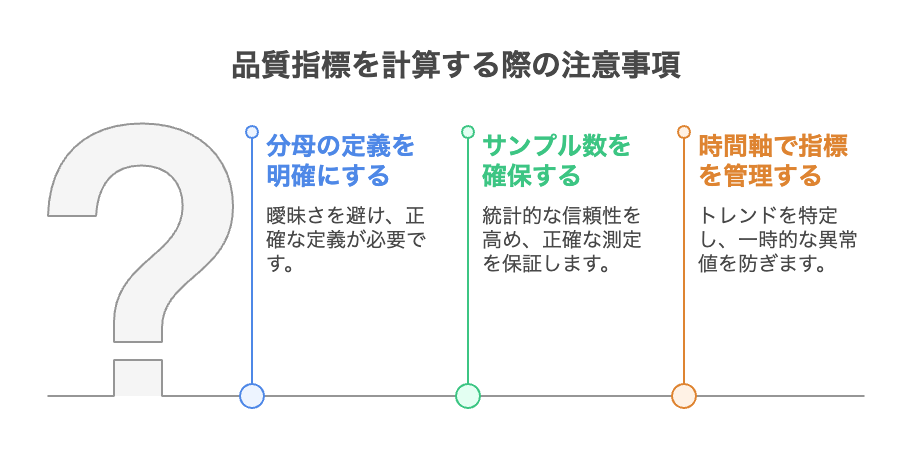

不良率・PPM計算での注意点

品質指標の計算自体はシンプルですが、実務では定義やデータの取り方によって誤解が起きやすい点に注意が必要です。

母数(分母)の定義を明確にする

不良率やPPMを計算する際、生産総数(分母)の定義が曖昧だと正確な数値が得られません。再加工品を含めるか除外するか、検査サンプル数を母数とするか全数を母数とするかによって結果が大きく変わります。

対策として、品質指標の計算方法を社内で標準化し、マニュアル化することが重要です。また報告書には計算の定義を明記しましょう。

適切なサンプル数を確保する

低い不良率を測定する場合、サンプル数が少ないと統計的な信頼性が低下します。100個のサンプルで0個の不良を検出しても、不良率0%を保証するものではありません。

信頼できる品質指標を得るためには、適切なサンプルサイズを確保することが重要です。実務の簡易的な目安として、次の式が使われています。

必要サンプルサイズ ≒ 3 ÷ 予想される不良率

例えば0.1%の不良率を検出するには、少なくとも3,000個のサンプルが必要という目安になります

時間軸で品質指標を管理する

品質指標は時間とともに変動します。単発の測定結果だけで判断すると、一時的な異常値に惑わされる可能性があります。対策として、不良率やPPMの推移を時系列で管理し、トレンドを把握することが重要です。管理図などの統計的手法を用いて、通常の変動範囲と異常値を区別できるようにしましょう。

不良率低減(PPM低減)のための実践的アプローチ

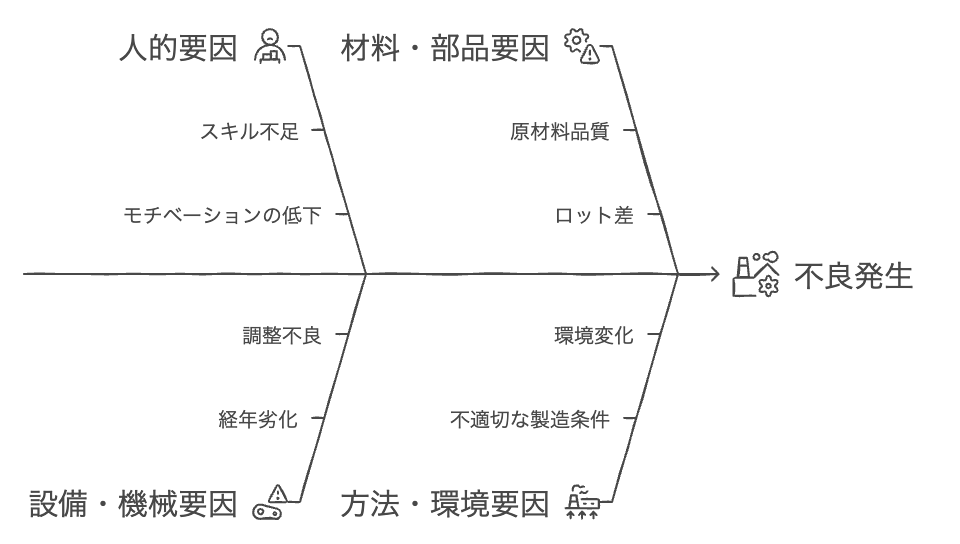

PPMを下げることは、そのまま不良率低減につながります。不良は単一要因ではなく複数要因が絡み合うことが多いため、表面的な対策だけでは再発しがちです。そこで、根本原因まで掘り下げるアプローチが重要になります。

不良発生の要因と根本原因分析

人的要因ではスキルだけでなく疲労やモチベーションも影響し、設備・機械要因では目に見える故障だけでなく微細な調整ズレや予兆段階での異常も重要なサインになり得ます。

これらの要因を表面的に捉えるのではなく、「なぜなぜ分析」や「特性要因図」を活用して根本原因まで掘り下げることで、再発しない解決策が見えてきます。対症療法的な応急処置では、同じ問題が再発しやすいためです。

組織全体で取り組む品質改善の仕組みづくり

不良率低減を持続的な活動にするには、組織的な取り組みが不可欠です。例として、ISO9001などを基盤とした品質マネジメントシステムの構築、QCサークルなどの小集団活動の活性化、IoTを活用した品質データのリアルタイム見える化、サプライヤーと連携した品質向上活動が挙げられます。

不良率低減の取り組みは、品質コスト削減にとどまらず、顧客満足度向上や企業ブランド価値向上にもつながります。製造業の競争力強化のための重要な経営戦略として位置づけ、継続的に推進することが重要です。

不良率・PPMの改善に関するご相談は、TMCシステムへ

製造現場の品質管理や不良率(PPM)の改善で、次のようなお悩みはありませんか。

・不良率や歩留まりの計算方法・分析手法が分からない

・工程別不良率の分析や改善優先順位を相談したい

・業界水準を踏まえた現実的な目標設定方法を知りたい

・根本原因分析の進め方を相談したい

・PPM管理への移行や品質改善活動の推進方法について助言がほしい

TMCシステムでは、お客様の製造プロセスや品質管理の現状に合わせた最適な品質改善ソリューションを提案し、不良率の計算・分析から改善活動の推進、持続的な品質管理体制の構築までワンストップで支援します。まずはお気軽にお問い合わせください。