検査自動化とは?必要とされる理由やメリット、導入手順を解説

目次

なぜ今、検査自動化が必要なのか?

製造業界では、人手不足と品質のばらつきが大きな課題となっています。特に検査工程は、熟練工の経験に頼ることが多く、人的ミスや疲労の影響を受けやすい部門です。このような状況を根本的に解決する最も有効な手段として、検査自動化が注目されています。

では、なぜ今、製造業で検査自動化の導入が避けられないのか、その背景にある課題を具体的に解説します。

深刻化する人手不足と熟練工の技術継承問題

製造業界では、高齢化や若者の職人離れが進み、人材確保が困難になっています。これに伴い、需要の多様化や製品の高品質化が進む中、人手による検査だけでは限界を迎えつつあります。

特に深刻なのは、長年培われた検査技術の継承問題です。ベテラン検査員の退職によって、目視検査のノウハウや微細な不良を見分ける技術が失われつつあります。この技術継承の断絶は、製品の品質低下に直結し、企業の信頼性を大きく損なう事態になりかねません。

検査自動化を導入することで、こうした人的リスクを技術的に解決し、安定した品質管理体制を構築することが可能になります。

競合他社との差別化と市場競争力の維持

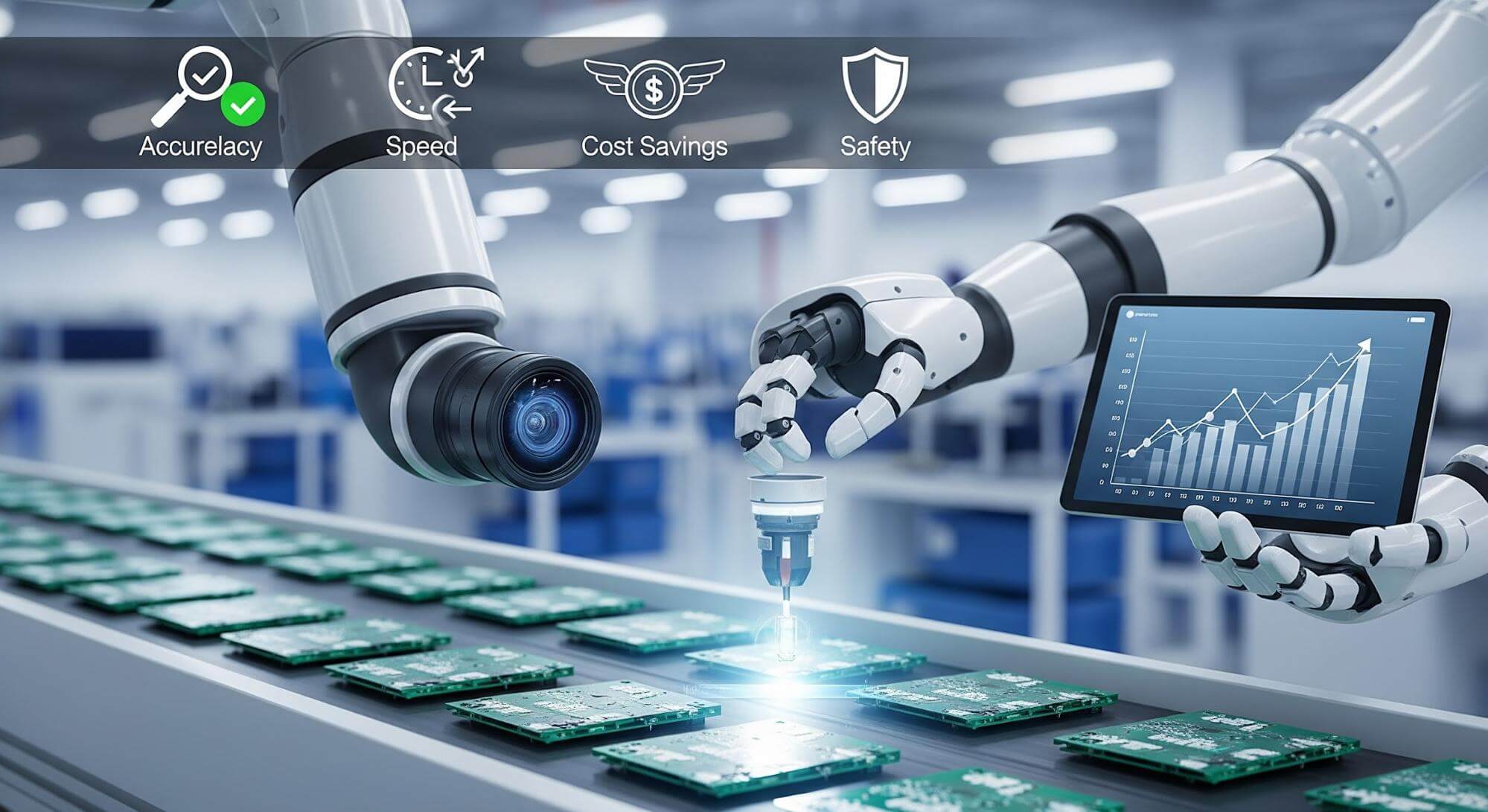

グローバル競争が激化する製造業において、製品品質は企業の生存を左右する決定的要素です。検査自動化を既に導入している競合他社と比較すると、従来の検査体制では以下の点で深刻な競争劣勢に直面することになります。

- 検査精度の差による品質レベルの格差

- 検査スピードの違いによる納期対応力の差

- コスト競争力での不利

- 技術革新への対応遅れ

現在、AIやロボティクスの急速な進化により、従来は人間の目と経験に頼っていた0.1mm以下の微細な欠陥検出も機械で実現可能になりました。加えて、IoT技術とデジタル化の普及により、検査データをリアルタイムで収集・分析し、生産工程全体を最適化できる環境が整いつつあります。

こうした技術革新は生産効率の飛躍的向上をもたらし、導入企業と非導入企業の間に決定的な競争力格差を生み出しており、この格差は今後さらに拡大していくと予想されます。

市場での生き残りをかけた競争において、検査自動化の早期導入は企業の差別化を図る最重要戦略となるでしょう。

検査自動化は中小企業こそ導入すべき理由

人手や予算が限られている中小企業こそ、検査自動化の導入が重要です。自動化によって、限られたリソースを他の重要な業務に集中させることができ、生産性向上と競争力強化につながります。また、従業員の負担を軽減し、働きやすい環境を整備できるのも大きなメリットです。

検査自動化がもたらす5つのメリット

検査自動化の導入は、単なる省力化以上の価値をもたらします。以下の5つの効果により、企業の競争力を大幅に向上させることが可能です。

人件費削減と24時間稼働による生産性向上

自動化は、繰り返し行う検査作業の人件費を大幅に削減します。また、機械は24時間稼働するため、生産ラインの稼働率も向上します。夜間や休日の安定した生産は、受注対応力の強化や顧客満足度の向上につながるでしょう。

検査精度の安定化と不良品流出の防止

AI画像認識を活用した外観検査は、0.1mm以下の傷や汚れも高精度で検出します。これにより、品質基準を厳格に保ち、製品に対する絶対的な信頼性が確立されます。顧客からの信頼が高まることは、企業のブランド価値向上に貢献するでしょう。また、不良品の流出を防ぐことは、クレーム対応にかかる時間とコストの大幅な削減にもつながります。

検査データの蓄積と品質改善への活用

検査自動化システムは、全ての検査データをデジタル化して正確に蓄積します。このデータを分析することで、以下のような品質改善が可能になります。

- 不良パターンの傾向分析による予防保全

- 生産条件と品質の相関関係の可視化

- 検査基準の最適化による歩留まり向上

- トレーサビリティの完全確保

データ駆動型の品質管理により、継続的な改善サイクルを構築でき、従来の目視検査では難しかった、品質管理の効率化が実現します。

従業員の負担軽減と働き方改革の実現

単純な繰り返し作業や、長時間にわたる集中力を要する検査業務は、従業員の心身に大きな負担をかけます。検査自動化を導入することで、こうした負担を軽減し、限られた人員をより付加価値の高い業務にシフトさせることができます。これにより、従業員のモチベーション向上や離職率の低下にもつながり、働き方改革も実現します。

緊急時対応力とBCP(事業継続計画)の強化

パンデミックや自然災害などの緊急事態において、検査自動化システムは事業継続性を確保する重要な役割を果たします。

- 最小限の人員での検査体制維持

- リモート監視による安全な作業環境

- 感染リスクの軽減

- 迅速な生産復旧

BCPの観点からも、検査自動化は企業のレジリエンス(回復力)を高める重要な投資といえるでしょう。

検査自動化のデメリットと注意すべきポイント

検査自動化には多くのメリットがありますが、導入にあたっては注意点もいくつか存在します。これらの点をしっかりと理解し、対策を講じることが成功への鍵となります。

初期導入コストとROI(投資対効果)の考え方

検査自動化の最大の課題は、高額な初期導入コストが挙げられます。一般的な自動検査システムの導入費用は500万円から2,000万円程度に上る場合がありますが、システムや装置の購入・設置費用だけでなく、メンテナンスや更新費用も含めた総合的なコストを長期的な視点で評価することが重要です。

導入規模や既存設備との連携により回収期間は大きく変動しますが、多くの事例では2〜4年程度での回収を目標とされています。具体的な試算は、現状分析に基づいた個別検討が必要です。

ROI(投資対効果)の試算

ROIは、導入による効果を明確にするために、以下の項目に分けて評価します。

直接効果の計算例

- 人件費削減額: 検査員の年収 × 削減人数

- 品質向上効果: 不良品発生率 × 製品単価 × 生産数量

- 生産性向上効果: 検査時間短縮による稼働時間増加分の売上増

間接効果の評価項目

- ブランドイメージの向上

- 従業員満足度の向上による離職率の低下

- 新規顧客獲得への寄与

- 検査データの蓄積による改善活動の促進

ROI(投資利益率)の計算式

ROI (%) = (年間利益 - 年間投資額) ÷ 年間投資額 × 100

※年間投資額 = 初期投資額 ÷ 設備耐用年数

投資回収期間の計算式

投資回収期間(年) = 初期投資額 ÷ 年間効果額

具体的な試算の事例

ここでは、試算の考え方を理解するために、架空の事例をもとにROI(直接効果)の試算例を提示します。

【ケーススタディ】

- 導入費用: 800万円

- 設備耐用年数: 5年

- 検査員の年収: 400万円

- 削減人数: 1名

- 生産性向上効果: 年間150万円

- 設備耐用年数: 5年(一般的な産業用自動化設備の耐用年数として設定)

1. 人件費削減効果

年間削減額: 400万円 × 1人 = 400万円

2.投資回収期間の計算

投資対効果の算出

- 年間効果合計: 400万円(人件費削減)+ 150万円(生産性向上)= 550万円

- 投資回収期間: 800万円 ÷ 550万円 ≒ 1.5年

ROI(投資利益率)の計算

- 年間投資額: 800万円 ÷ 5年 = 160万円

- 年間利益: 550万円

- ROI: (550万円 - 160万円) ÷ 160万円 × 100 = 243.8%

3. 結果の解釈

- 投資回収期間1.5年: 初期投資は1年半で回収可能

- ROI 243.8%: 年間で投資額の約2.4倍の利益を生成

- 5年間の累積効果: 550万円 × 5年 - 800万円 = 1,950万円の利益

注意: ROIの数値は設定した耐用年数により大きく変動します。実際の検討では、設備の実用的な稼働期間を慎重に見積もることが重要です。

この試算例からわかるように、初期導入コストは高額でも、長期的に見れば人件費削減や生産性向上による大きなリターンが期待できます。ROIが200%を超える水準は、設備投資として非常に魅力的な数値といえます。

技術的課題と専門人材の確保・育成

高度な検査自動化システムを運用するには、専門的な知識が不可欠です。また、システムのトラブル発生時には迅速な対応が求められます。社内での技術者育成や、外部の専門家・メーカーとの連携を事前に考慮しておくことで、システムの安定稼働を確保し、スムーズな業務運営が可能になります。

技術的課題と対策方法

| 技術的課題 | 対策方法 |

|---|---|

| システムの初期設定と調整 | 段階的な導入アプローチ(PoCからスタート)/専門ベンダーによる技術サポート |

| 定期的なメンテナンスとキャリブレーション | 定期的な保守・メンテナンス契約/社内での技術マニュアル整備 |

| トラブル発生時の迅速な対応 | パートナー企業との連携/緊急時のサポート体制構築 |

| システムアップデートへの対応 | 段階的な機能拡張/社内人材のスキルアップ計画 |

人的資源の再配置と従業員の理解

検査業務を自動化するにあたり、人員配置の見直しが必要になります。従業員には、新しいシステムへの移行や、より付加価値の高い業務への異動が発生する可能性があります。スムーズな移行のためには、事前に従業員への丁寧な説明や、自動化による負担軽減といったメリットを共有し、理解を促すことが重要です。

システム停止リスクとバックアップ体制の構築

システムが故障した場合、生産ライン全体が停止してしまうリスクがあります。このような事態を避けるため、予備機の用意や迅速な保守対応が可能な体制を整えておくことが不可欠です。また、定期的なメンテナンスを計画的に実施することで、トラブルを未然に防ぐことができます。

リスク軽減のための対策

| リスク | 対策方法 |

|---|---|

| 生産ラインの停止 | 冗長化システムの構築(重要工程の二重化、予備システムの準備) |

| トラブル時の対応遅延 | 緊急時対応マニュアルの作成/責任者の明確化/復旧作業の標準化 |

| 予期せぬ故障 | 予防保全の徹底(定期点検、消耗品の計画的交換、予兆診断システムの活用) |

製造現場で導入されている検査自動化の事例

検査自動化は、さまざまな技術を活用して実現されます。ここでは、代表的な手法とその具体例を紹介します。

AI画像認識を活用した外観検査

AIを活用した画像認識技術は、製品の外観検査に大きな革新をもたらしています。従来、人の目で行われていた検査を、AIが画像を解析することでより迅速かつ正確に行うことができます。これにより、人間の目では見逃しがちな微細な欠陥や不良も漏れなく検出できるようになり、製品の品質向上につながります。

以下はAIを活用した外観検査の一般的な事例と導入効果です。

事例:自動車部品メーカーのケース

| 対象製品 | エンジン部品の表面検査 |

|---|---|

| 導入効果 |

検査精度の飛躍的向上 |

事例:電子部品メーカーのケース

| 対象製品 | 基板の実装検査 |

|---|---|

| 導入効果 |

微細な異物の検出が可能に |

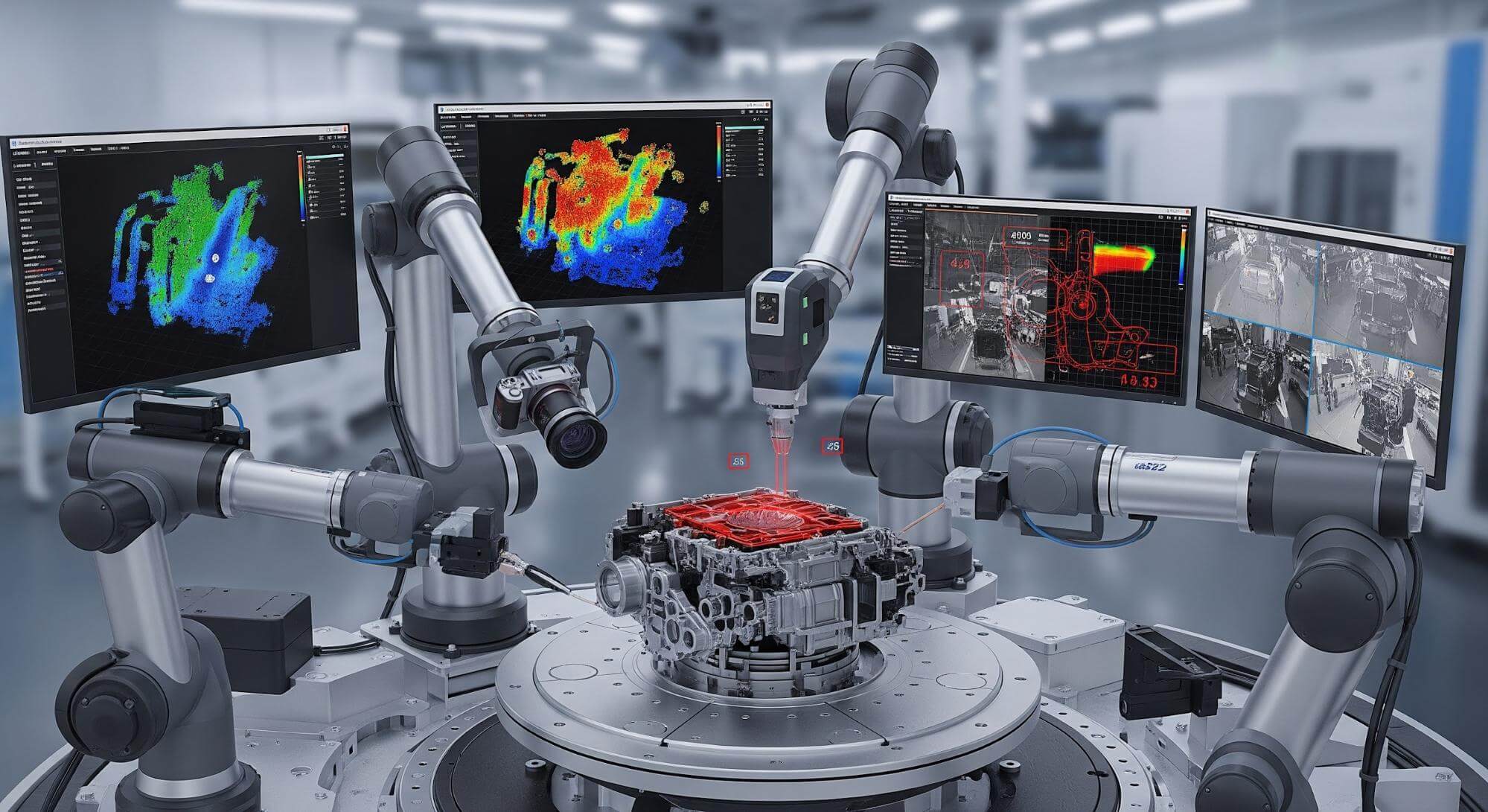

ロボットとAIを組み合わせた多角検査システム

ロボットにカメラやセンサーを搭載し、AIで制御することで、さまざまな角度から製品を検査できます。これにより、複雑な形状の製品や、人が立ち入れない環境での検査も可能となります。

事例:精密機械メーカーのケース

| 検査項目 | 寸法、表面粗さ、内部欠陥の同時検査 |

|---|---|

| 導入効果 |

検査工程の無人化を実現 |

IoTセンサーによるリアルタイムな状態監視

システムにIoTセンサーを組み込むことで、製造工程のリアルタイム監視が可能になります。センサーが温度、圧力、振動などのデータを収集し、異常値を検知した際にアラートを発するため、予兆診断によって不良品の発生を未然に防ぐことができます。

事例:化学メーカーのケース

| 監視項目 | 温度、圧力、流量、成分濃度 |

|---|---|

| 導入効果 |

品質異常の予兆を事前に検知 |

| データ活用 |

蓄積データによる製造条件の最適化 |

検査自動化を成功に導く導入手順【5ステップ】

検査自動化を成功させるためには、計画的で段階的なアプローチが不可欠です。以下に、リスクを最小化しながら確実な効果を得るための5つのステップを紹介します。

ステップ1:現状課題の洗い出しと定量化

検査自動化を成功させるには、まず現場の課題を明確するための現状分析が欠かせません。どの検査工程がボトルネックになっているのか、どのような品質のばらつきが発生しているのかなど、現場の声を反映させながら課題を整理することが、最適なソリューションを見つける第一歩です。

実施内容: 現在の検査工程における課題を具体的に洗い出し、数値で定量化します。

| 課題分析の項目例 | 検査にかかる人件費(月間/年間) 検査時間と処理能力 不良品の流出率とその損失額 検査員のスキルレベルと属人化度合い 検査精度のばらつき度合い |

|---|---|

| 定量化の方法 |

現状データの収集期間:最低3ヶ月間 |

ステップ2:自動化範囲の優先順位付けと目標設定

課題を整理したら、どの検査工程を自動化するのか範囲を決定し、優先順位付けを行います。そして自動化で何を達成したいのか、具体的なゴールを設定しましょう。「不良品検出率を〇%向上させる」「検査時間を〇%短縮する」といった具体的な数値目標を立てることで、導入効果が明確になります。

優先順位の決定基準

- 投資対効果(ROI): 人件費削減効果や品質リスク、処理量などを総合的に考慮し、最も効果の高い工程から着手します。

- 技術的実現性: 既存技術で対応可能か、検査項目が標準化しやすいかを判断します。投資額が適正な範囲であることも重要です。

- 運用面での影響: 既存業務への影響が少なく、従業員の理解が得やすい工程は、導入をスムーズに進めることができます。

ステップ3:技術選定とパートナー企業の選び方

自動化する範囲と優先順位が決まったら、それに最適な技術やシステムを選定します。また、自社だけで導入が難しい場合は、信頼できるパートナー企業を選ぶことも重要です。複数のメーカーやシステムを比較し、費用対効果やサポート体制を総合的に判断しましょう。

技術選定のポイント

| 確認項目 | 詳細 |

|---|---|

| 自社の要件との適合性 | 検査対象製品への対応可能性/必要な検査精度の実現可能性/既存システムとの連携性 |

| 技術の成熟度と安定性 | 実績のある技術の選択 |

| 長期的なサポート体制 | アップデート・保守の継続性 |

パートナー企業選定の基準

| パートナー企業選定の基準(確認項目) | 詳細 |

|---|---|

| 技術力と実績 | 同業界での導入実績/技術者の専門性/カスタマイズ対応力 |

| サポート体制 | 導入後の保守・メンテナンス/トラブル時の対応速度/教育・研修プログラム |

ステップ4:PoC(概念実証)による効果検証

次のステップはPoCによる効果検証です。本格導入の前に、特定のラインや製品でパイロットプロジェクト(PoC)を実施することで、システムの有効性や課題を事前に検証できます。これにより、導入後のリスクを最小限に抑えることができます。

PoCの実施手順

1) 小規模テスト環境の構築

まず限定的な製品や工程で小規模なテスト環境を構築します。この際の期間は1〜3ヶ月程度、投資額は本格導入の10〜20%程度を目安とします。

2) 効果測定項目の設定

次に、PoCで確認すべき効果を明確にします。具体的には、検査精度の向上度合い、処理時間の短縮効果、コスト削減効果などを測定します。また、運用上の課題もこの段階で抽出します。

3) 本格導入の判断基準

PoCの結果をもとに、本格導入の可否を判断します。目標とするROIの達成可能性、技術的な課題の解決見込み、運用体制の整備状況などを基準として総合的に評価することが重要です。

ステップ5:本格導入と運用体制の確立

導入が完了したら、次のステップはシステムを安定的に運用するための体制構築です。従業員への研修や教育を通じて、新しいシステムにスムーズに移行できるようにサポートします。また、運用後のメンテナンスやトラブル対応についても事前に計画を立てておきましょう。

本格導入の進め方のポイント

| ポイント | 詳細 |

|---|---|

| 段階的な展開 | フェーズ分けによる段階的導入/各フェーズでの効果確認/必要に応じた軌道修正 |

| 運用体制の整備 | 責任者・担当者の明確化/操作マニュアルの整備/定期点検スケジュールの策定 |

| 継続的改善の仕組み | 定期的な効果測定/システムの最適化/新技術への対応準備 |

| 社内のコミュニケーション | 経営層のコミットメント/現場スタッフの理解と協力/適切なパートナー企業との連携 |

検査自動化に関するご相談はTMCシステムへ!

TMCシステムでは、お客様の生産現場の課題を解決するため、オーダーメイドの検査自動化ソリューションをご提案しています。AIによる外観検査だけでなく、自動搬送、精密組立、各種精密検査など、長年培ってきた装置開発の知見を活かし、幅広い対応が可能です。装置構想の段階から設計開発、据え付け、さらにはその後の保守・メンテナンスまで、専任エンジニアがワンストップでサポートいたします。

検査自動化にご興味をお持ちの工場長・管理者の方は、ぜひ一度TMCシステムにご相談ください。