製品検査の種類と具体的な方法を徹底解説!プロセス別の検査手法と精度向上のヒントも紹介

目次

製造業における製品検査とは

製造業における製品検査は、出荷前の品質保証だけでなく、生産工程全体の信頼性を支える重要なプロセスです。まずは、製品検査の基本的な意味や目的、品質管理との関係について整理します。

この章では、以下の3つの視点から製品検査について見ていきましょう。

- 製品検査とは何か

- 製品検査の目的

- 製品検査と品質管理の違い

製品検査とは何か

製品検査とは、製造された製品が設計や規格に沿って仕上がっているかを確認する工程です。寸法、外観、性能などを基準に照らし合わせて評価し、不良品を見つけ出します。検査結果は出荷の可否を判断するだけでなく、品質保証や改善活動の基礎データとしても活用されます。つまり、製品検査は品質を守るための最終的な確認プロセスであり、企業の信頼性を支える重要な役割を担っています。

製品検査の目的

製品検査の目的は、品質の安定化と不良品の流出防止です。検査を通じて異常を早期に発見すれば、原因の特定や再発防止にもつながります。これは、企業の信頼性向上および顧客満足を高める目的もあります。

また、製品の品質を定量的に把握することで、改善の優先順位を明確にし、より高い品質基準を維持することが可能です。近年では、検査結果をデータとして蓄積し、トレーサビリティや品質改善に活かす取り組みも広がっています。

製品検査と品質管理の違い

製品検査は、完成した製品が基準を満たしているかを確認する「結果の確認」にあたります。一方、品質管理は不良を未然に防ぐ「仕組みづくり」であり、製造プロセス全体を通して品質を作り込む活動です。

検査が最終チェックの役割を果たし、品質管理がその土台を支えることで、安定した品質と信頼性の高い生産体制を実現できます。

| 項目 | 製品検査 | 品質管理 |

|---|---|---|

| 目的 | 完成品が基準を満たしているかを確認 | 不良を発生させない仕組みを構築 |

| タイミング | 製造後・出荷前などの最終段階 | 設計・製造・出荷まで全工程で実施 |

| 主な内容 | 外観・寸法・機能のチェック | 工程管理、原因分析、改善活動 |

| 役割 | 製造後に品質を検査し、不良を排除する「最終防衛線」 | 製造過程で不良が生まれない仕組みを作る「未然防止活動」 |

製品検査の主要な種類

製品検査にはいくつかの種類がありますが、製造業では主に「外観検査」「機能検査」「官能検査」の3つが基本とされています。それぞれの検査には目的や対象、活用場面が異なり、製品の特性や品質要求に応じて適切に使い分けることが重要です。

- 外観検査:キズや欠け、汚れなどの見た目の異常を確認する検査

- 機能検査:製品が設計通りに動作するかを確認する検査

- 官能検査:人の感覚を用いて品質を評価する検査

以下の表では、3つの検査の概要を一覧で整理しました。

| 検査の種類 | 主な目的 | 対象 |

|---|---|---|

| 外観検査 | 見た目の欠陥を確認 | 表面・形状・寸法・印字 |

| 機能検査 | 設計通りに動作するか確認 | 性能・動作・機能 |

| 官能検査 | 感覚で品質を評価 | 味・色・手触り |

次の章からは、それぞれの検査の基礎と特徴を解説します。各検査の特徴を理解して、現場の効率化に役立ててみましょう。

外観検査

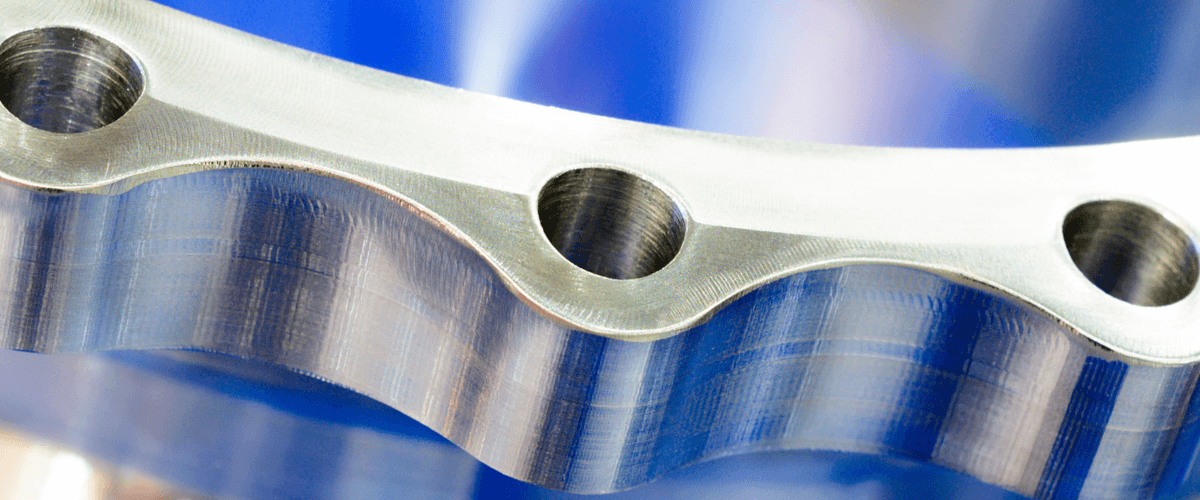

外観検査は、製品の表面状態や形状、色そして寸法など、外観に関わる品質項目を目視または装置で確認する検査です。代表的な検査項目には、キズ・汚れ・バリ・変形・印字不良・寸法不良などがあります。このうち寸法検査は、製品が設計図面通りの寸法精度を保っているかを確認する工程であり、製品の組み付け精度や機能保証に直結します。

外観検査は多くの製造現場で実施されており、不良品流出を防ぐための最終関門となります。

近年では、AI画像処理やカメラによる外観検査の自動化が普及し、人手不足対策や検査精度の安定化を目的に導入が進んでいます。人による目視検査と機械検査を組み合わせる「ハイブリッド検査方式」も有効です。

機能検査

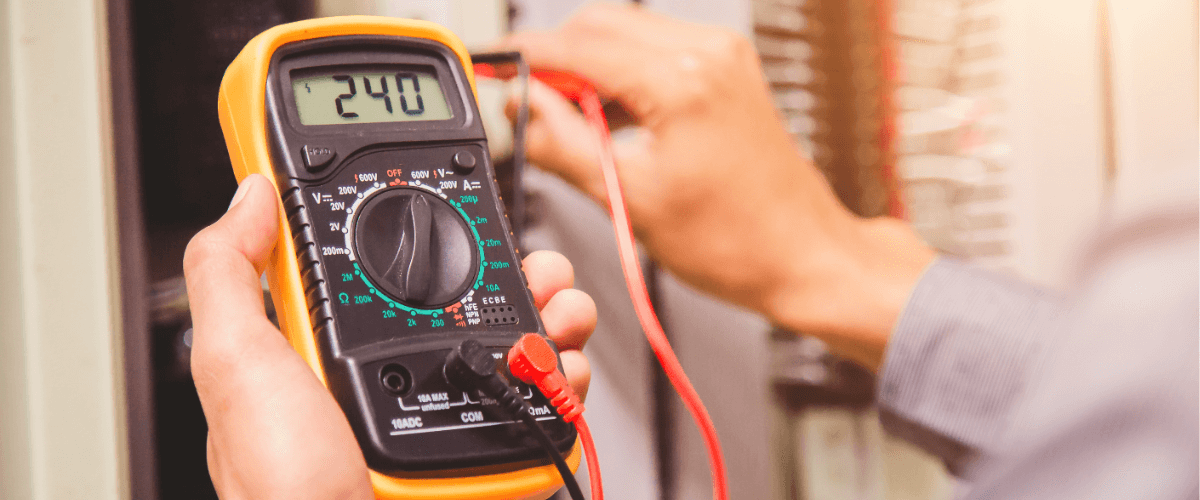

機能検査は、製品が設計通りの性能・動作を満たしているかを確認するための検査です。たとえば電子部品なら通電チェック、バルブなら開閉動作確認、モーターなら回転数・トルク測定などが該当します。

この検査は、安全性や信頼性を確保する上で極めて重要です。特に自動車部品、医療機器、産業機械など、安全要求の高い分野では厳格な機能検査基準が設けられています。検査工程では、治具や測定装置を用いた再現性の高いテストが求められます。

官能検査

官能検査は、人間の五感(視覚・聴覚・触覚・嗅覚・味覚)を使って製品の品質を評価する方法です。食品・化粧品・繊維製品など、数値化が難しい「感覚的な品質」を扱う製品に多く採用されています。

たとえば、食品では「風味」「食感」、塗装製品では「色の均一性」「手触り」などが評価対象となります。官能検査は経験や感性に左右されやすいため、社内で評価基準を統一する教育とトレーニングが重要です。また、感覚のばらつきを抑えるために、評価者を複数人にする・照明条件を統一するなどの環境整備も有効です。

製品検査の実施タイミング別の名称

製品検査は、実施するタイミングによって呼び方や目的が異なります。多くの製造現場では「受入検査」「工程内検査」「最終(出荷)検査」の3段階で構成され、それぞれが品質保証の仕組みの中で異なる役割を担っています。

以下の表は、それぞれの検査の概要を整理したものです。

| 名称 | 対象物 | 主な目的 |

|---|---|---|

| 受入検査 | 外部から仕入れた部品・原材料 | 不良品や規格外品の流入を防ぐ |

| 工程内検査 | 製造工程中の中間製品・半製品 | 工程異常の早期発見と不良の未然防止 |

| 最終(出荷)検査 | 完成した製品 | 出荷前の最終確認と顧客への品質保証 |

この3つの検査を適切に組み合わせることで、不良の早期発見・再発防止・顧客満足の維持が実現できます。では、それぞれの検査の特徴と実施ポイントを見ていきましょう。

受入検査

受入検査は、外部から調達した原材料や部品が品質基準を満たしているかを確認する工程です。ここでの目的は、不良品や規格外品が生産ラインに混入するのを防ぐことにあります。

検査内容には、寸法測定・外観チェック・成分分析などが含まれ、取引先との間で定めた検査基準に基づいて実施されます。受入段階で問題を発見できれば、後工程での不良拡大やコスト増加を防止できるため、品質保証の最初の関門として非常に重要です。

ポイントとしては、部品点数が多い製品ほど、受入検査の信頼性が全体品質を左右します。サプライヤーとの連携による検査項目の明確化が有効です。

工程内検査

工程内検査は、製造途中の中間製品や半製品を対象に行う検査です。目的は、工程内で異常を早期に発見し、不良の発生や流出を未然に防ぐことです。

例えば、成形工程で寸法測定を行い、基準値からのズレが確認された場合には、すぐに工程を停止し、原因を特定します。これにより、不良を「検査で見つける」のではなく、「工程で生まれないようにする」体制をつくることが可能になります。

この工程では、自動測定装置やセンサーによるリアルタイム監視の導入が効果的です。異常値を検知した瞬間にアラートを出すことで、人的な判断に頼らない品質管理が実現できます。

最終検査・出荷検査

最終検査(出荷検査)は、製品を顧客へ出荷する前の最終チェック工程です。この検査では、製品の外観・寸法・性能・安全性などを総合的に確認し、「顧客に届ける品質」を保証します。

最終検査は、品質保証部門や検査専門チームによって行われることが多く、顧客要求や出荷先ごとの仕様に基づいてチェック項目が定められます。製品ラベル・添付文書・梱包状態の確認も含まれる場合があり、最終的な信頼性を担保する重要な役割を果たします。

最終検査で不良が見つかった場合は、単なる修正ではなく、「どの工程で発生したか」まで遡って原因を究明するフィードバック体制が不可欠です。

製品検査の検査方法の種類

製品検査は、すべての製品を検査する場合もあれば、一部のサンプルだけを抽出して行う場合もあります。この検査対象の取り方によって、「全数検査」と「抜き取り検査」という2つの方式に分かれます。

以下は、製品検査の検査方法の種類をまとめた表です。

| 検査方法 | 概要 | 向いているケース |

|---|---|---|

| 全数検査 | すべての製品を検査対象とする方法 | 高信頼性が求められる製品や少量生産 |

| 抜き取り検査 | 一定の割合やロットからサンプルを抽出して検査する方法 | 大量生産や統計的品質管理を行う製品 |

| 破壊検査 | 製品を実際に破壊して、強度や耐久性を調べる | 製品が使用不能になるため抜き取り検査で実施 |

| 非破壊検査 | 製品を壊さずに内部や表面の欠陥を確認する | 超音波・X線・磁粉・浸透探傷などの技術を利用 |

それぞれの特徴や適用シーンを理解しておくことで、検査効率と品質保証のバランスを最適化することが可能です。各検査方法について、順番に解説します。

全数検査

全数検査は、その名の通り生産されたすべての製品を検査する方式です。不良品の出荷が許されない場合や、安全性・信頼性が特に重視される製品(例:医療機器、航空部品、精密機器など)で採用されます。

この方法の最大の利点は、不良の見逃しがほぼゼロであることです。一方で、検査コストと時間が非常に大きく、人手不足の現場では非現実的になるケースもあります。

そのため、近年ではAI画像検査やロボットによる自動化を組み合わせ、効率化を図る動きが進んでいます。「全数検査の品質を維持しながら、人的コストを抑える」ことが、今後の重要なテーマといえるでしょう。

抜き取り検査

抜き取り検査は、製品の一部をサンプルとして抽出し、その結果からロット全体の品質を推定する方式です。大量生産品では、全数検査が現実的でないため、この方式が一般的に採用されます。

抜き取り比率(例:100個中10個)や合格判定の基準は、統計的手法(例えばAQL:合格品質水準)をもとに決定されます。この方式の利点は、検査負担を大幅に軽減しつつ、品質の傾向を把握できる点です。

ただし、サンプル以外の製品に不良が混在しているリスクもあるため、検査制度の設計と工程安定化の両立が重要です。工程の変動が少なく、製造条件が安定している場合に特に有効です。

破壊検査

破壊検査は、製品を意図的に破損させて強度や耐久性を評価する方法です。金属部品や構造材の安全性確認に用いられ、引張試験・曲げ試験・衝撃試験などが代表的です。

ただし、検査後に製品が使用できなくなるため、全数検査には不向きであり、通常は抜き取り検査として行われます。また、破壊検査の結果は品質保証の裏付けデータとして活用されることが多く、材料選定や設計改善にも寄与します。

非破壊検査

非破壊検査は、製品を損傷させることなく内部欠陥や表面状態を調べる手法です。代表的な技術には、超音波探傷試験(UT)・X線透過検査(RT)・磁粉探傷試験(MT)・浸透探傷試験(PT)などがあります。

これらの検査は、航空宇宙・自動車・電子部品など、安全性が極めて重要な分野で広く利用されています。近年では自動化装置やAI画像解析技術と組み合わせ、検査精度と再現性を高める取り組みも進んでいます。

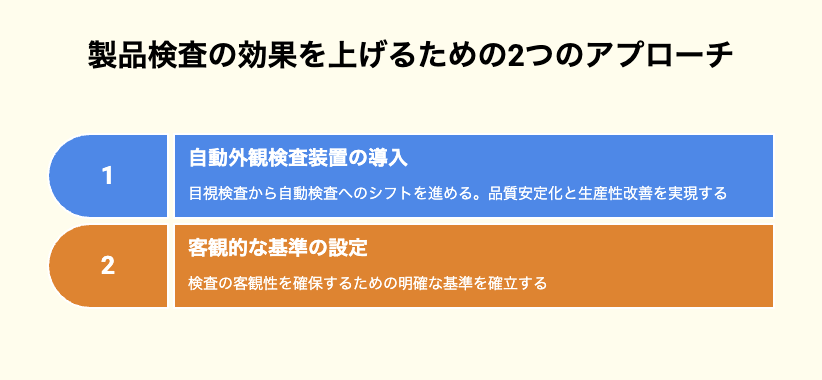

製品検査の効果を上げるためのアプローチ

製品検査を効果的に行うためには、単に検査を繰り返すのではなく、品質を安定させる仕組みと効率的な運用体制の両立が欠かせません。

この章では、検査工程の精度と生産性を高めるための2つの実践的なアプローチを紹介します。

- 自動化による品質安定化と効率改善:外観検査装置を導入し、品質のばらつきを抑えながら生産性も向上させる方法

- 客観的な検査基準の設定:誰が検査しても同じ判断ができるように、定量的・再現性のある基準を整備する方法

これらの取り組みは、検査を「属人的な作業」から「再現性のある品質保証活動」へと進化させる鍵となります。それぞれの取り組みを詳しく見ていきましょう。

自動化による品質安定化と効率改善

近年、製造業の現場では検査工程の自動化が急速に進んでいます。特に外観検査の分野では、AI画像処理やディープラーニングを活用した自動検査装置が普及しており、人の目では見落としやすい微細な欠陥も安定して検出できるようになりました。

自動化の導入によって得られる主な効果は以下の3つです。

- 検査精度の均一化:人による判断のばらつきを排除し、基準に基づく客観的な検査が可能になる

- 生産性の向上:24時間稼働や連続検査により、検査工程のボトルネックを解消

- コスト最適化:長期的には人件費や再検査コストを削減し、ROI(投資対効果)を向上

自動化検査の導入時には、設備の選定だけでなく、検査画像の学習データの整備や、誤検出率(誤判定)の管理も重要です。また、完全自動化を目指すのではなく、AI+人のダブルチェック体制を組むことで、信頼性と柔軟性の両立が図れます。

外観検査装置については、以下の関連記事でわかりやすく解説しています。

関連記事:外観検査装置の導入ガイド:種類・特徴から選定のポイントまで完全解説

客観的な検査基準の設定

いくら高性能な検査機を導入しても、基準が曖昧なままでは品質を安定させることはできません。製品検査を継続的に改善するうえで最も重要なのが、客観的で再現性のある検査基準を設定することです。

検査基準を明確にするためのポイントは以下の通りです。

- 合否基準の数値化:

「見た目できれい」ではなく、「キズの長さ1mm未満」「変色面積3%以下」など定量的に設定する。 - 限度見本の活用:

許容範囲と不良範囲を実物で共有し、検査員間の判断のずれを防ぐ。 - 記録・トレーサビリティの確保:

検査結果をデータとして保存し、工程改善や品質クレーム対応に活用する。

こうした取り組みにより、検査工程は「属人的な判断」から「データに基づく品質保証」へと進化します。特に、AI検査や統計的品質管理といった新しい技術を導入する際には、この基準の明確化が前提条件となります。

製品検査は製品の信頼性を左右する重要な工程!製品検査でお悩みならTMCシステムにご相談ください!

この記事では、製造業における製品検査の主要な種類とタイミング、実施方法について紹介しました。製品検査は、単なる最終チェック工程ではなく、顧客との信頼関係を築くための品質保証活動です。どれほど優れた設計や生産技術を持っていても、検査が不十分であれば不良品の流出につながり、企業の信用を損なうリスクがあります。

これまで紹介してきたように、製品検査には外観検査・機能検査・官能検査といった多様な種類があり、検査工程を適切に設計することで、安定した品質と効率的な生産体制を両立できます。

TMCシステムでは、豊富な経験を活かして、検査に必要なソフトフェアから装置の筐体設計まで、現場の課題に対してトータルでのソリューション提供が可能です。検査工程の省人化・品質向上でお悩みでしたら、TMCシステムにお気軽にご相談ください。