リバースエンジニアリングとは?設計書復元の手法を解説!【製造業向け】

生産ラインに不可欠な専用部品が生産中止となったり、図面を紛失したりした場合、設備の継続稼働が困難になります。こうした課題を解決し、設備の延命と安定稼働を実現する有効な手法が、リバースエンジニアリングです。

本記事では、リバースエンジニアリングの基本から、具体的な手法、そして見落とされがちな法的リスクまでを、製造業の実務視点から徹底解説します。

目次

リバースエンジニアリングとは?製造業における基礎知識

リバースエンジニアリングとは、既存の製造装置や部品を解析し、その構造や設計情報を明らかにする技術手法です。「逆行工学」とも訳され、完成した製造装置の部品から設計プロセスを遡ることを意味します。主に、ノギスやマイクロメータ等の精密測定機器を用いて物理的な寸法を測定し、そこから設計図面やCADデータといった設計情報を抽出することを目的としています。

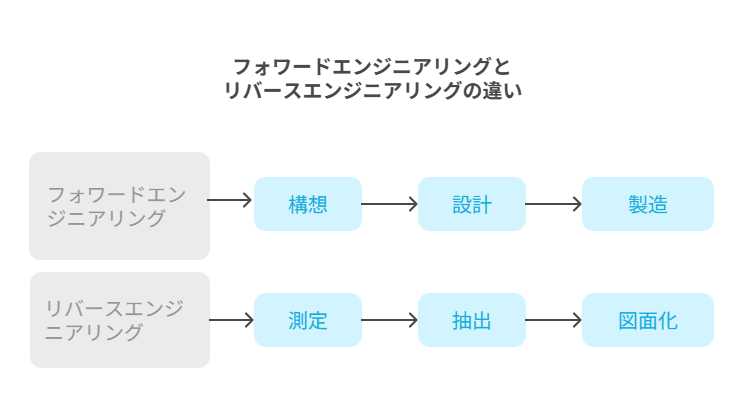

フォワードエンジニアリング(通常設計)との違い

通常の製品開発プロセスである「フォワードエンジニアリング(順行工学)」は、構想設計や詳細設計から順を追って製品を製造するプロセスを指します。リバースエンジニアリングはこれに対し、既存の製造装置や部品を測定・分析し、失われた設計情報を抽出することに重きを置いている点が大きな違いです。

製造業における主な目的と活用シーン

製造業におけるリバースエンジニアリングは、主に部品の補修や仕様の把握で活用されます。主だった4つの活用シーンについて以下にご紹介します。

破損・摩耗した部品の補修

長年運用されてきた生産設備では、設計図面のデータが見当たらない、部品仕様が不明確になるという問題を抱えています。これは部品破損時に補修できなくなり、最悪の場合、設備が停止するという重大なリスクとなります。リバースエンジニアリングは、現物を精密に測定し、失われた図面情報を復元する手法として非常に有効です。得られた図面データは、部品製作の仕様書として、また今後の保全計画の基礎資料として活用できます。

生産中止による入手困難な部品

装置メーカーが部品供給を終了し、入手が不可能となった部品でも、リバースエンジニアリングによって現物から正確な図面を起こすことができます。リバースエンジニアリングによって部品形状が図面化されれば、代替メーカーへの製作依頼が可能となり、設備の延命が実現します。これは、高額な設備更新を先延ばしにできる重要な手段となります。

補修用部品の図面化と在庫確保

将来の部品供給停止リスクに備え、重要な消耗部品を予め図面化しておく目的でもリバースエンジニアリングが活用されています。現物がある段階で図面化しておけば、将来メーカーからの供給が停止しても、いつでも製作可能な状態を維持できるのです。これは、生産ラインの安定稼働を長期的に保証するための予防保全策といえるでしょう。

装置の分解・解析による仕様把握

複雑な専用装置や組立ラインについて、動作原理や構造を理解する必要がある場合にもリバースエンジニアリングが重要な役割を果たします。装置を分解して各部品を測定・記録することで、改造や改良を安全に実施できる基盤が整います。ただし、この目的でのリバースエンジニアリングには、後述する知的財産権に関する法的注意点が伴うため、十分なコンプライアンス意識が求められます。

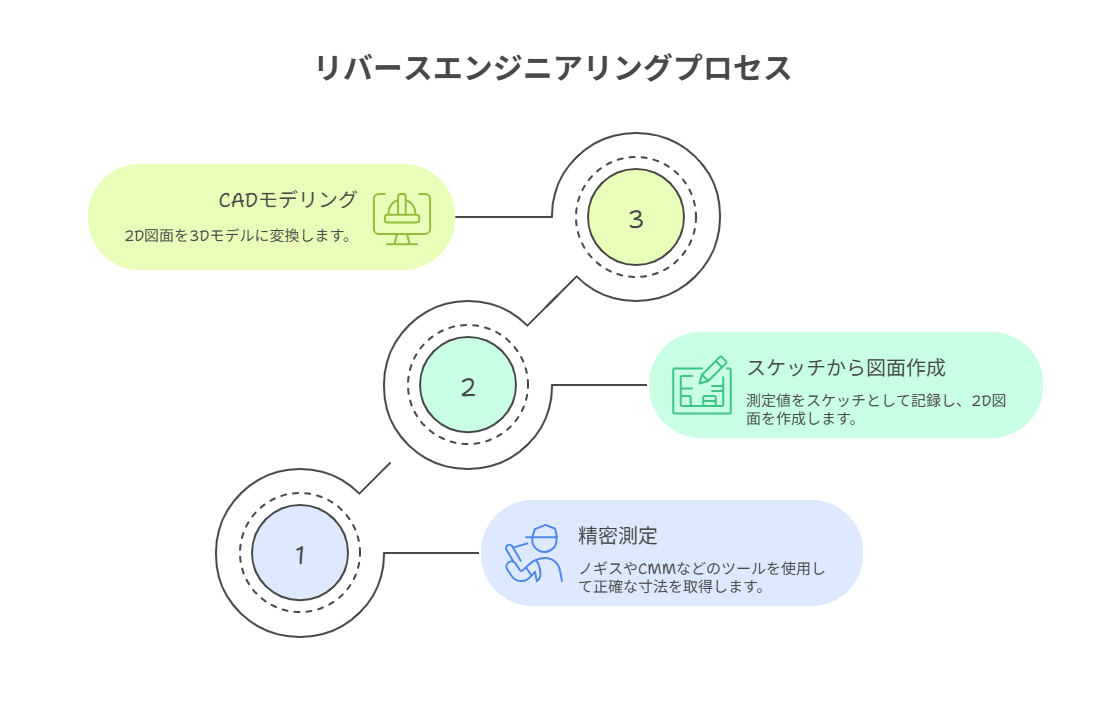

リバースエンジニアリングの具体的な手法

ここでは、図面のない部品を実際に復元し、再製作へとつなげるために必要な、具体的な手法と工程について解説します。

精密測定による寸法取得

製造業でのリバースエンジニアリングの基本は、精密な寸法測定です。ノギスやマイクロメータなどの測定器具を使って基本的な寸法を取得し、より複雑な形状の部品に対しては、三次元測定機(CMM)を使用することで、高精度な3次元座標データを取得できます。

この測定プロセスには、部品の機能や特性を理解した上で適切な測定箇所を選定し、高精度の寸法データや設計情報を確実に取得する必要があるため、熟練した技術力が必要です。

スケッチから図面作成

測定で得られた寸法情報はスケッチとして記録され、次に2次元図面として清書されます。この工程では、製造に必要な寸法公差や表面粗さ、材質などの情報を付加していきます。さらに、2次元図面を元にCADソフトウェアでモデリングを行うことで、3Dデータとしても活用可能になります。

この一連のプロセスには、製図の専門知識と製造現場での加工・組立の経験を兼ね備えた技術者の能力が極めて重要となります。

測定技術の進化と将来展望

従来の手作業による測定に加え、近年では3Dスキャナなどの非接触測定技術も実用化されつつあります。これらの技術は、複雑形状の部品や大型の装置部品の測定時間を大幅に短縮する可能性を持っています。ただし、測定精度や設備投資コストの観点から、現状では従来の接触式測定と併用する形での活用が一般的です。

将来的には、測定技術の進化により、より効率的な図面化プロセスが実現されることが期待されています。

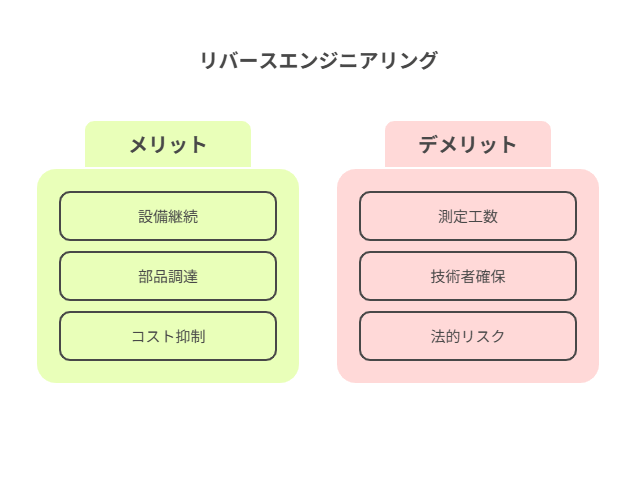

リバースエンジニアリングのデメリットと課題

リバースエンジニアリングは製造現場に多くのメリットをもたらしますが、克服すべき課題やデメリットも存在します。

測定に要する時間

複雑な形状の部品や、高精度が求められる部品の場合、測定だけで相当な工数がかかります。特に緊急の設備停止時には、この時間が生産への影響となる可能性があります。

高度な測定技術の必要性

正確な測定には、測定器具の使い方だけでなく、部品の機能や製造方法を理解した上での測定箇所選定が不可欠となります。こうした技能を持つ技術者の確保は容易ではないのです。

知的財産権に関する法的リスク

他社製品のリバースエンジニアリングには、意匠権や不正競争防止法に抵触するリスクがあり、リバースエンジニアリング実施において最大の注意点となります。

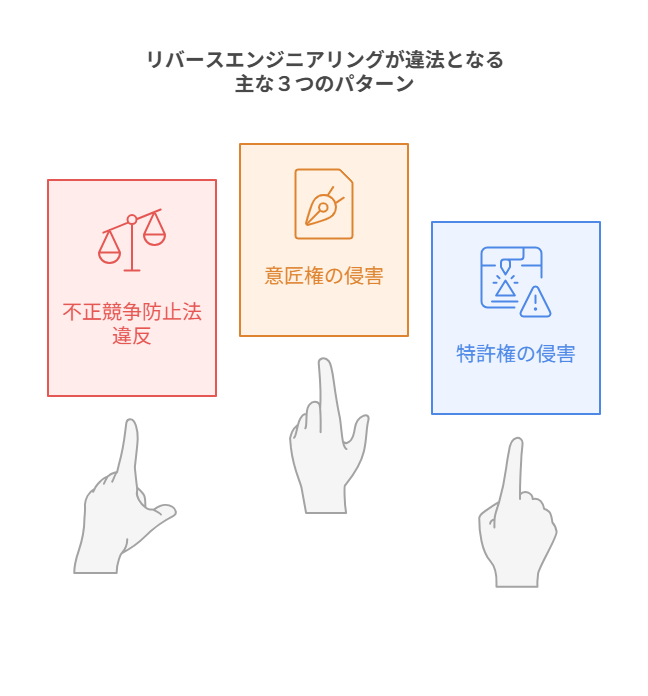

リバースエンジニアリングが違法になるケースとは

製造業におけるリバースエンジニアリングは一般的に合法ですが、目的や方法によっては違法となるリスクが伴います。ここでは、知っておくべき不正競争防止法、意匠権、特許権との関係について解説します。製造業においてリバースエンジニアリングが違法となる、または違法となるリスクがあるケースは、主に三つのパターンに分類されます。

1. 不正競争防止法違反

正当に購入した製品の分解・測定自体は問題ありませんが、以下のような行為は不正競争防止法違反となる可能性があります。

営業秘密の不正取得

不正な手段により図面や金型などの営業秘密を取得して測定した場合は、営業秘密の不正取得として不正競争防止法違反となります。

商品形態の模倣

他社製品の外観を模倣した商品を新規に製造・販売する行為は、不正競争防止法違反となる可能性があります。ただし、補修用部品を製造する場合や、正当な修理・メンテナンス目的の場合は、不正競争防止法上の問題は生じません。

ただし注意:補修目的であっても、後述する特許権や意匠権を侵害する可能性があります。

より詳細な解説については、経済産業省の「不正競争防止法の概要」も参考にしてください。

2. 意匠権の侵害

意匠権は製品の外観デザインを保護する権利です。意匠登録された製品の意匠と類似する製品を製造・販売する行為は、たとえ補修・メンテナンス目的であっても意匠権侵害のリスクがあるため、特に慎重な対応が求められます。

リバースエンジニアリングを実施する前に、対象製品が意匠登録されていないか確認することが重要です。

3. 特許権の侵害

特許権は製品の技術的構造や機能を保護する権利です。特許権で保護された技術を含む製品を製造・使用・販売することは、目的に関わらず特許侵害のリスクがあります。

リバースエンジニアリングを行う前に、特許調査を実施するなど、対象となる部品や技術が他社の権利を侵害していないか事前に確認することを推奨します。

リバースエンジニアリングの活用事例

リバースエンジニアリングは、製造業の現場で日々発生する「図面がない」「部品が廃番」「メーカーが廃業」といった課題を解決する有効な手段です。ここでは、リバースエンジニアリングが活用される代表的な3つの事例をご紹介します。

| 業種 | 課題 | 対応 | 結果・成果 |

|---|---|---|---|

| 自動車部品メーカー | 20年前の専用治具が破損。図面なし、製造メーカーは廃業済み | 現物測定→図面化→製作メーカー手配 | 3週間で新規製作完了。生産ラインを2日で復旧し、迅速な生産再開を実現 |

| 食品製造装置メーカー | 生産中止となった搬送装置の部品が故障 | 装置を分解して該当部品を測定・図面化 | 代替メーカーでの製作が可能になり、設備の延命を実現 |

| 金属加工業 | 複雑形状の治具を他社に依頼したが「測定不可」と断られた | 分解測定と3D形状推定の高度な技術により図面化 | 高精度な同等品の製作に成功 |

これらのシーンが示すように、リバースエンジニアリングは生産停止リスクの回避、設備の延命、コスト削減など、製造業の継続的な操業を支える重要な技術となっています。

まとめ

リバースエンジニアリングは、製造業における設備延命や部品調達において、生産継続を実現する重要な技術です。しかし、その実施には測定技術の習得や法的リスクへの配慮が必要なため、自社だけで対応を完結させるのは困難な場合があります。

特に図面のない破損部品や生産中止部品への対応を行う際は、専門業者のサポートを得ることで、これらの課題を回避し、確実な解決を図ることができます。

関連サービス:[図面のない部品の測定・図面化サービス]

TMCシステムのリバースエンジニアリングサービス

TMCシステムは、「生産中止部品」「廃業したメーカーの部品」「図面のない破損部品」が引き起こす生産継続の危機を、確かな技術で解決します。

TMCシステムの5つの強み

1. 測定・図面化・製作手配まで一貫対応

リバースエンジニアリングに必要な全工程をワンストップで提供。複数業者とのやり取りが不要となり、お客様の時間とコストを大幅に削減します。

2. 複雑な装置の分解・解析技術

複雑な専用装置や組立ラインであっても、製造現場での実務経験が豊富な技術者が、安全かつ確実に分解し、精密測定を実施します。

3. 破損・摩耗部品の確実な復元力

摩耗や変形で原型をとどめていない部品も、豊富な経験とノウハウに基づき、元の形状を推定して正確に復元します。

4. 製造現場を知り尽くした技術者による対応

単なる測定士ではなく、製造現場での経験が豊富な技術者が、機能と加工性を考慮した実践的な図面を作成します。

5. 緊急案件・現地対応への柔軟性

突発的な設備停止など、緊急性の高い案件にも迅速に対応します。搬出が困難な大型設備に対しては、出張による現地対応が可能です。

図面のない部品や生産中止部品でお困りの際は、TMCシステムにお気軽にご相談ください。