溶接の外観検査とは?検査の種類、検出できる欠陥、近年の課題などをわかりやすく紹介

溶接部の品質は、製品の安全性や耐久性を左右する重要な要素です。しかし「どんな検査があるのか」「どんな欠陥を検出するべきなのか」と悩む担当者も多いのではないでしょうか。

本記事では、溶接の外観検査の基本から代表的な欠陥の種類、さらに近年の課題と自動化の動向までをわかりやすく解説します。品質管理や検査工程の改善を検討している方にとって、実務に役立つ情報をまとめましたので、ぜひ最後までチェックしてみてください。

目次

溶接の外観検査とは?

溶接部の品質を確保するために欠かせないのが「外観検査」です。外観検査の目的は、ビード(溶接金属が盛り上がった部分)の形状や表面状態を確認し、溶接不良を早期に発見することです。

製造現場においては、安全性や信頼性に直結する工程であり、欠陥を見逃すと強度不足や破断といった重大なトラブルにつながります。

ここでは、溶接の外観検査の重要性と、日本国内における検査基準について整理します。

- 溶接の外観検査の重要性

- 溶接の外観検査基準「JASS 6-20011」

溶接の外観検査の重要性

溶接部は製品全体の強度や安全性を支える重要な箇所です。特に建築鉄骨やプラント配管、橋梁、自動車部品などでは、わずかな欠陥が事故や故障の原因になりかねません。そのため外観検査は、最初に行う品質確認の第一段階として必須とされています。

外観検査によって、目視や簡易的な手法で表面の不具合を検知することで、その後の非破壊検査(RTやUTなど)に進む前のスクリーニング効果も果たします。つまり、外観検査は品質保証の入り口であり、効率的な製造工程を実現するためにも重要な役割を担っているのです。

溶接の外観検査基準「JASS 6-20011」

溶接の限界許容差や管理許容差については、「溶接部外観検査基準JASS 6-20011」で定義されています。この基準では、ビード幅、余盛りの高さ、アンダーカットの深さなど、外観検査で確認すべき寸法や許容範囲が細かく規定されているため、検査時には基準を満たしているかをチェックする形です。

現場の検査員は、この基準に沿って判定を行うことで、溶接品質を一定水準以上に保てるというわけです。ただし、実際の判定は人の目に頼る部分が大きく、検査員の経験やスキルに依存する傾向がある点は課題とされています。

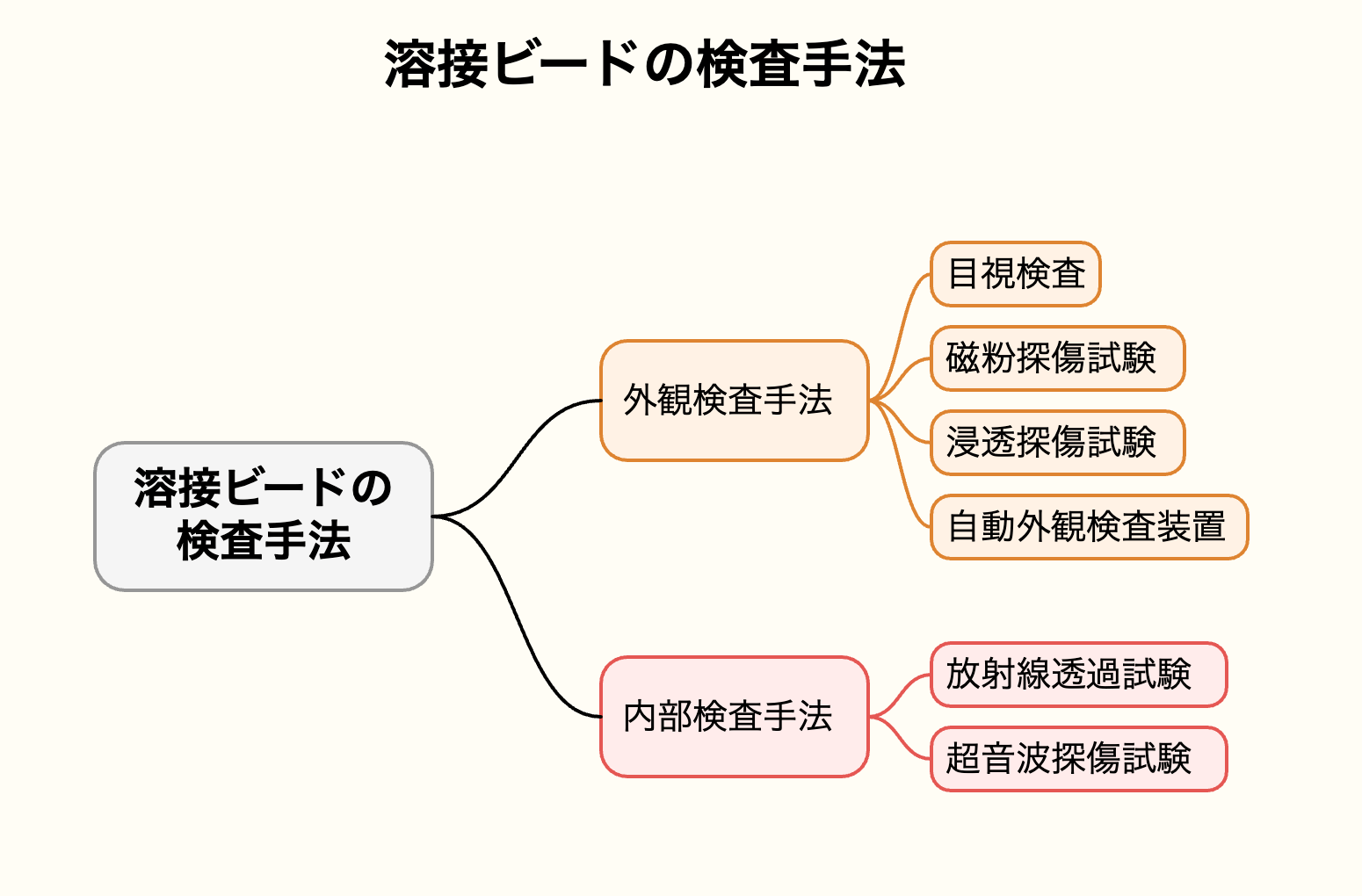

溶接ビードの2つの検査手法

溶接部の検査手法は、大きく「外観検査」と「内部検査(非破壊検査)」の2つに分けられます。この章では、それぞれの特徴と代表的な方法を紹介します。

- 外観検査手法(目視・磁粉探傷・浸透探傷・自動外観検査装置)

- 内部検査手法(放射線透過試験・超音波探傷試験)

外観検査手法

外観検査は、検査対象物の表面を検査する手法です。ここでは、外観検査の代表的な手法を4つ紹介します。

目視検査

最も基本的な方法で、肉眼やルーペを用いてビードの幅・高さ・表面の欠陥を確認します。検査の条件によって、ノギスや検査治具を活用します。簡便ですが、検査員の経験に依存するためバラつきが出やすいのが特徴です。

磁粉探傷試験(MT)

磁性体に磁場を与え、磁粉を散布して割れや欠陥部分に磁粉を集める方法です。目視では見つけにくい微細な表面欠陥を検出可能です。

浸透探傷試験(PT)

溶剤を表面に塗布し、毛細管現象によって欠陥部分に浸透させた後、現像剤で可視化する手法です。非磁性体の部材(アルミやステンレス)でも利用できます。

自動外観検査装置

カメラやAIを活用し、ビードの形状や欠陥を自動で判定する仕組みです。人手不足対策や検査の標準化に貢献しつつあり、今後の普及が期待されています。

また、装置を使えば、検査時のデータを詳細に記録可能です。データが残るメリットとしては、トレーサビリティの向上につながる点が挙げられます。

内部検査手法(非破壊系検査)

内部検査は、検査対象物の内部状態を検査する手法です。内部検査は、目に見えない欠陥を特定するために活用されます。ここでは、「放射線透過試験(RT)」と「超音波探傷試験(UT)」という、内部検査の手法を2つ紹介します。

放射線透過試験(RT)

X線やガンマ線を利用して溶接ビードの内部欠陥を透視する方法です。高い精度で内部の割れやスラグ巻き込みなどを検出できる一方で、コストや安全対策が必要です。

超音波探傷試験(UT)

超音波を用いて反射波から内部欠陥を検出する方法です。RTに比べ安全性が高く、厚板の検査にも適用できます。ただし、検査員の技術レベルに左右されやすいのが課題です。

溶接ビードの主要な欠陥8選

溶接ビードの外観検査基準は「JASS 6-20011」によって詳細に定義されています。溶接の外観検査を通じて、溶接の品質が規定の基準を満たしているかを判定します。

ここでは、溶接の主要な欠陥を8つ紹介します。

- ピット

- アンダーカット

- オーバーラップ

- 割れ(表面)

- アークストライク

- ビード蛇行

- 開先残存

- 余盛り不足

それぞれの欠陥について、順番に見ていきましょう。

欠陥1. ピット

ピットとは、ビード表面に小さな穴が生じる欠陥で「気孔」とも呼ばれます。溶接中にガスが混入し、冷却時に抜けきらず残ることが原因です。断面積が減り強度低下を招くため、荷重がかかる構造物では危険です。対策としては、母材の清浄化やシールドガスの適正管理が重要です。

欠陥2. アンダーカット

アンダーカットとは、母材の表面がえぐられて溝になる現象です。応力集中を引き起こし、疲労破壊の要因となります。主な原因は電流過大や速度不適切など操作条件の不具合です。適正な電流・速度を守り、必要に応じて補修溶接を行うことが対策となります。

欠陥3. オーバーラップ

オーバーラップとは、溶接金属が母材に溶け込まず、ビード端に盛り上がる欠陥です。表面で目立ちやすく、強度不足を招きます。原因は熱不足や速度の遅さで、金属が母材に「乗っている」状態になるためです。条件設定を見直し、角度や速度を調整することで防止できます。

欠陥4. 割れ(表面)

表面に発生する割れは最も重大な欠陥の一つです。急冷や不純物、拘束条件などが原因で、内部まで進展する場合があります。放置すると破断の恐れが高いため、予熱や溶接条件の調整で防止します。検査では磁粉探傷や浸透探傷を併用し、微細な割れも確認することが求められます。

欠陥5. アークストライク

アークストライクとは、意図しない場所にアークが発生し表面が損傷する現象です。金属組織が脆化して防食性も低下し、腐食や亀裂を招きます。防止には溶接開始位置の明確化や装置の利用が有効で、発生した場合は研磨除去などの処置が必要です。

欠陥6. ビード蛇行

ビード蛇行とは、ビードが直進せず左右に曲がる現象です。見栄えだけでなく、幅の不均一や溶け込み不足を招き、精度や強度に影響します。原因はトーチ操作の不安定さや作業姿勢の不適切さで、自動溶接機の利用や操作安定化で対策します。

欠陥7. 開先残存

開先残存とは、母材間の溝(開先)が溶け込み不足で埋まらない欠陥です。内部に強度不足を生じ、厚板や多層盛りで起こりやすくなります。正しい開先加工と十分な入熱、計画的な溶接順序が防止策であり、非破壊検査で内部を確認することが推奨されます。

欠陥8. 余盛り不足

余盛り不足とは、ビード高さが設計基準に満たない状態です。断面積が不足し、荷重に耐えられなくなる恐れがあります。原因は溶加材不足や速度過大で、速度調整や多層盛りが対策です。検査では高さを測定し、不足時は補修が必要です。

溶接の外観検査における課題と動向

溶接品質の確保に欠かせない外観検査ですが、現場ではいくつかの課題が浮き彫りになっています。特に目視に依存する現状、人材不足、そして品質の安定化といった側面で悩みを抱える企業は少なくありません。ここでは代表的な課題を整理し、その解決に向けた最新の動向をご紹介します。

- 検査工程は目視検査が多く、品質のバラつきが発生する

- 熟練検査員の高齢化・人手不足

- 自動外観検査装置(自動化システム)の実用化

検査工程は目視検査が多く、品質のバラつきが発生する

現在、多くの現場では外観検査の大部分を検査員の目視に頼っています。目視検査は簡便で導入コストが低い一方、検査員ごとの判断基準や経験値の違いから、同じ欠陥でも合否が分かれるといったケースが起こりがちです。特に量産ラインでは、この「ばらつき」が品質管理上の大きな悩みとなります。

また、検査員の集中力や体調によって精度が変動する点も課題です。長時間の目視作業は疲労を招きやすく、見逃しや過剰検出といったリスクが増えるため、安定した品質保証が難しくなります。

このような問題を解決するために、カメラや画像処理技術を活用した自動外観検査システムの導入が注目されています。自動化により、判定基準を統一し、検査結果をデータとして蓄積できるため、品質の一貫性向上につながります。

熟練検査員の高齢化・人手不足

もう一つの大きな課題は、熟練検査員の高齢化です。外観検査は経験による目利きが重要ですが、ベテランの技術者が退職期を迎えると、そのノウハウを次世代に十分に引き継げないまま人材が不足する事態に。

若手の採用や育成が進みにくい状況もあり、「検査の標準化」と「人材不足の解消」は多くの現場に共通する悩みです。結果として、検査工程がボトルネックとなり、生産計画に遅延が生じるリスクさえあります。

このような背景からも、熟練者のスキルをデジタル技術に置き換える自動化の必要性が高まっているんです。自動外観検査装置を導入すれば、ノウハウの属人化を防ぎ、若手でも一定レベルの検査が可能になります。

自動外観検査装置(自動化システム)の実用化

こうした課題を受け、近年はカメラやAIを活用した自動外観検査装置の実用化が進んでいます。装置がビードの形状や欠陥を画像として解析し、判定基準に沿って自動で良否を判断する仕組みです。

メリットとしては、以下のようなものが挙げられます。

- 判定基準の統一による品質の安定化

- データ蓄積によるトレーサビリティの確保

- 人手不足解消と検査スピードの向上

もちろん、初期投資や導入準備は必要ですが、長期的には「品質保証の強化」「生産性の向上」「人材依存の低減」という効果が見込めます。外観検査は従来の「目視主体」から「自動化主体」へと移行しつつあり、今後さらに普及が進むと考えられます。

溶接の検査は目視から自動化の時代。溶接ビードの外観検査の課題はTMCシステムにご相談ください!

溶接の外観検査は、製品の安全性と信頼性を守るうえで欠かせない工程です。しかし、実際の現場では「目視検査に依存して品質にばらつきが出る」「熟練検査員が不足している」「検査工程がボトルネックになる」といった課題が発生しています。

こうした課題に対し、近年はカメラやAIを活用した自動外観検査装置の導入が進んでいます。検査精度を標準化し、人手不足を補いながら、データによるトレーサビリティまで確保できる点は大きなメリットです。従来の「人の目による検査」から「自動化された検査」へと移行することは、品質保証と生産性向上の両立に直結します。

TMCシステムでは、製造現場に合わせた外観検査の自動化・省人化ソリューションをご提案しています。検査体制の見直しや導入効果の検討など、初期段階からご相談いただけますので、ぜひお気軽にお問い合わせください。