製造業の次世代物流システム!AMR(自律移動ロボット)の基礎知識と導入成功事例

近年、製造業では人手不足の深刻化により、工場内物流の自動化がますます重要となっています。特に生産現場では、「少ない人員での効率的な作業」と「物流品質の向上」の両立が大きな課題となっています。

そんな製造現場の課題解決の強力なパートナーとなるのが「AMR(Autonomous Mobile Robot:自律移動ロボット)」です。本記事では、生産技術部門や現場管理者が知っておくべきAMRの基礎知識から選定ポイントまでを、わかりやすく解説します。

目次

AMRとは?従来のAGVを超える次世代物流システム

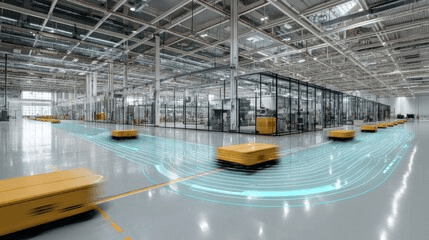

AMR(Autonomous Mobile Robot:自律移動ロボット)とは、事前に決められたルートに従って走行するAGV(Automated Guided Vehicle:無人搬送車)とは異なり、自ら周囲の環境を認識し、最適なルートを判断して自律的に移動できるロボットのことです。一般的なAGVが「決められた線路を走る電車」だとすれば、AMRは「目的地まで自分で道を選んで進む自動車」のような存在です。

従来のAGVとAMRの決定的な違い

「AGVとAMRは同じようなもの」と考える方も多いかもしれませんが、実はそこには大きな違いがあります。

AGVの場合:

- 磁気テープや誘導線などの固定ルートが必要

- ルート変更には設備工事が必要

- 障害物があると停止し、人の介入が必要

- 初期導入コストは比較的低い

参考:工場内物流の自動化を実現する無人搬送車(AGV)を徹底解説!

AMRの場合:

- LiDAR(レーザー光を用いた距離測定技術)やカメラで環境を認識

- ソフトウェア設定だけでルート変更が可能

- 障害物を自動で回避し、最適ルートを再計算

- 柔軟性が高く、レイアウト変更にも対応

AGVは初期導入コストを抑えられる利点がありますが、AMRは運用時のコスト削減効果が大きく、中長期的な投資対効果で優位性を発揮します。

AGVとAMRのこうした違いから、製造現場においてレイアウト変更や多品種少量生産への対応が求められる場面で、AMRの優位性が注目されています。AMRの最大の強みは、変化する製造現場への適応力にあります。

AMRと協働ロボットを組み合わせるメリット

AMR単体でも十分な効果を発揮しますが、現代の製造業ではさらなる自動化と効率化が求められています。そこで注目されているのが、AMRと他の自動化技術との連携です。特に協働ロボット(コボット)との組み合わせは、製造現場に革新的な変化をもたらしています。

ここでは、AMRと協働ロボットを組み合わせるメリットを5つピックアップしました。

- 完全オートメーションラインの構築:AMRが部品を供給し、協働ロボットが組立作業を行う一貫システムの構築が可能

- フレキシブル製造の実現:製品変更時もソフトウェア設定だけで対応可能で、段取り時間の著しい短縮が期待できる

- 人の安全性向上:重量物の運搬をAMRが、精密作業を協働ロボットが担当し、作業者の負担を飛躍的に軽減

- 24時間連続稼働:夜間や休日も自動で物流・作業が継続され、生産能力を最大化

- データ連携による最適化:AMRと協働ロボットの稼働データを統合し、工場全体の効率を向上

参考:人手不足と品質向上を同時に解決する協働ロボット活用術:製造業の現場改善に向けた実践ガイド

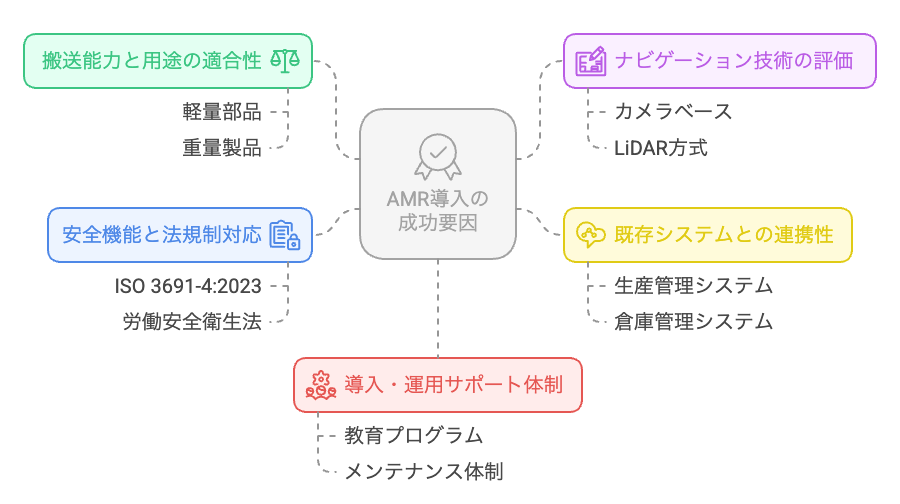

失敗しないAMR導入:5つのポイント

1. 搬送能力と用途の適合性

まず重要なのは、現場の搬送ニーズとAMRの能力がマッチするかどうかです。軽量な部品や書類の搬送であれば30-100kg対応のコンパクトタイプで十分ですが、重い製品や大型部材を扱う場合は500-1000kg対応の重量級モデルが必要になります。また、将来の生産拡大や取り扱い製品の変更も視野に入れた容量設計を行うことで、長期的な投資効果を確保できます。

2. ナビゲーション技術の評価

AMRのナビゲーション技術は現場環境によって最適解が変わります。屋内の清潔な環境で安定した照明があるならカメラベースのシステムが低コストで導入可能です。一方、粉塵が多い工場や照明が変化しやすい環境、反射面の多い現場ではLiDAR方式が安定性に優れています。SLAM技術(自動で地図を作成し位置を把握する技術)の精度も重要で、実際の現場環境での動作テストを実施して性能を確認することをお勧めします。

3. 既存システムとの連携性

AMRを導入する際は、既存の業務システムとスムーズに連携できるかが重要なポイントです。例えば、生産管理システム(MES)から「A地点からB地点へ部品を運んでほしい」という指示を自動で受け取れるか、倉庫管理システム(WMS)と連携して在庫情報を共有できるかなどを確認しましょう。また、将来的に協働ロボットとの連携を予定している場合は、それらのシステムともデータ交換ができるAPIや通信機能があるかを事前に確認することが重要です。

4. 安全機能と法規制対応

AMRの安全性確保には国際規格への適合が不可欠です。ISO 3691-4:2023(無人産業車両及びシステムの安全要求事項)準拠、緊急停止機能、人検知センサーの精度などを総合的に評価します。労働安全衛生法への対応状況も確認し、導入後の安全管理体制も検討する必要があります。特に人との協働作業が多い現場では、より高い安全性能が求められます。

参考:厚生労働省「労働安全衛生規則」、ISO 3691-4:2023

5. 導入・運用サポート体制

AMRの導入成功には、技術面だけでなく運用面でのサポートが重要です。現場作業者への教育プログラム、定期メンテナンス体制、トラブル時の迅速な対応などを総合的に提供できるベンダを選択しましょう。特に製造現場全体を俯瞰できるロボットシステムインテグレーター(ロボットSIer)と連携することで、AMR単体ではなく生産ライン全体の最適化も視野に入れた導入が可能になります。中小企業では、こうした包括的なサポート体制が導入成功の鍵となります。

製造業におけるAMR活用事例

大手制御機器メーカーにおける生産効率向上

課題: 深刻な人材不足により既存の搬送体制が限界に達していました。特に多品種少量生産への移行に伴い、小ロットでの細かい搬送作業が頻発するようになり、従来のAGVでは柔軟に対応することが困難でした。また、レイアウト変更のたびに大がかりな設備工事が必要となり、コストと時間の負担が増大していました。

導入システム: AMRによる搬送作業の自動化

成果: AMRの導入により、従来は困難とされていた小ロットでの細かい搬送作業の省人化を達成しました。搬送リードタイムが大きく短縮され、作業者の精神的・肉体的ストレスも軽減されています。特に注目すべきは、既存の設備配置やレイアウトを変更することなく導入できたため、工場の運営を止めることなくスムーズに無人化を進めることができた点です。

中小製造業での搬送工数削減

課題: 通路幅が1.2m程度と狭い現場で、台車同士のすれ違いが困難な状況でした。20kg程度の箱を5箱まで積載する工程間搬送が頻繁に発生する一方、既存の台車サイズに適合するAMRが市場になく、選択肢が限られていました。また、比重の大きい超硬合金の重量物搬送により、作業者の身体的負担が深刻な問題となっていました。

導入システム: 120kg積載可能なカスタム仕様AMR

成果: AMR導入により搬送作業時間を30%削減し、作業者を生産工程に集中させることで全体の生産性が向上しました。また、重量物搬送による身体的負担が軽減され、女性作業者も働きやすい職場環境を実現しています。

これらの事例に共通するのは、単なる「運搬の自動化」を超えた製造システム全体の最適化を実現している点です。AMRは協働ロボットやIoTシステムと連携することで、工場のスマート化を推進する中核的な役割を果たしています。

今後はAI技術の進歩により、複数のAMRが協調して動作する「群ロボット制御」や、予測保全による稼働率向上など、さらなる進化が期待されます。

工場内物流自動化なら、TMCシステムへ

製造現場の物流効率化でお困りではありませんか?

- AGVとAMRの違いがわからない

- 自社に最適な搬送システムを知りたい

- 協働ロボットとの連携システムを検討したい

- 導入コストと効果を試算したい

- 既存設備との連携方法を相談したい

当社では、お客さまの製品特性・生産規模・作業環境に合わせた最適な物流自動化ソリューションをご提案いたします。現状分析からシステム設計、機器選定、導入後のサポートまで、ワンストップでお手伝いさせていただきます。中小企業でも実現可能な段階的導入アプローチについて、まずはお気軽にご相談ください。