人手不足と品質向上を同時に解決する協働ロボット活用術:製造業の現場改善に向けた実践ガイド

製造業の現場では、慢性的な人手不足と品質管理の高度化という二つの課題が同時に押し寄せています。これまでの産業用ロボットでは解決が困難だったこれらの課題に対し、協働ロボット(コラボレーティブロボット、コボット)が新たな解決策として注目されています。本記事では、品質管理・生産技術部門の担当者が協働ロボットの導入を検討する際に必要な基礎知識から実際の活用事例まで、産業用ロボットとの比較を用いながら解説します。

目次

協働ロボットとは:30秒で理解する基本概念

協働ロボットとは、人間と同じ作業空間で安全に一緒に働けるロボットです。従来の産業用ロボットが安全柵で人間と完全に隔離されていたのに対し、協働ロボットは人間の隣で作業を分担できます。

特徴的な外観と動作:

- 人間の腕のような6軸または7軸の関節構造

- 丸みを帯びた安全な外形デザイン

- ゆっくりとした滑らかな動作

- 手で押すと動きが止まる力覚センサー内蔵

例えば、重い部品を協働ロボットが持ち上げて保持し、人間が精密な組み立て作業を行うといった協働が可能です。これにより、人間の判断力・器用さとロボットの力・正確性を組み合わせた効率的な作業が実現できます。

協働ロボットとは:定義・特徴・適用範囲

協働ロボットの基本概要

協働ロボットは、人間と同じ作業空間で安全に協働できるよう設計されたロボットです。従来の産業用ロボットとは異なり、安全柵による物理的な隔離を必要とせず、人間の隣で直接作業を分担できる画期的な技術です。

協働ロボットの主要メリット

- 設置の柔軟性: 安全柵が不要で、既存ラインへの後付けが容易

- 操作の簡便性: 複雑なプログラミング不要で、現場作業者でも設定可能

- 人との協働: 人間の判断力とロボットの正確性を組み合わせた作業が可能

- 移動・再配置: 軽量設計により、生産計画変更に応じた配置変更が容易

安全性を確保する4つの基本機能

これらのメリットを安全に享受するために、国際規格ISO 10218-1およびISO/TS 15066により、以下の4つの基本安全機能が定義されています。

- 安全適合監視機能: 作業者の動きを監視し、危険な状況を検知した際に自動停止

- ハンドガイド機能: 作業者が手動でロボットを操作できる直感的な操作方式

- 速度・間隔監視機能: 人との距離に応じて動作速度を自動調整

- 動力・力制限機能: 人との接触時に安全な範囲内で力を制限

ISO規格への適合なしに協働作業を行うことは、重大な事故につながる可能性があります。そのため、規格で定められた安全機能の確実な実装と、適切なリスクアセスメントの実施が必要不可欠です。

市場の成長と普及状況

これらの安全機能により、産業用ロボットで必要だった安全柵による物理的な隔離が不要となります。矢野経済研究所の調査によると、2024年の協働ロボット世界市場は約9万台の出荷予測であり、2033年には68万台まで成長すると予測されています。

出典:https://www.yano.co.jp/press-release/show/press_id/3591

製造業での活用領域:なぜ協働ロボットが選ばれるのか

協働ロボットが製造現場で注目される理由は、従来の自動化では解決困難だった課題に対応できるからです。

品質管理分野で協働ロボットが有効な理由

従来の完全自動化では、多品種少量生産や頻繁な検査項目変更に対応するのが困難でした。協働ロボットなら、人間が判断の必要な複雑な検査を担当し、ロボットが定型的な測定や搬送を担当するという柔軟な役割分担が可能です。

- 外観検査の協働化: 人が最終判定、ロボットが製品位置決めと照明調整

- 寸法測定の効率化: ロボットが測定器具を正確に操作、人が結果判定

生産技術分野で協働ロボットが有効な理由

重量物の扱いや反復作業による作業者負担が課題となっている工程で、人間の技能とロボットの力を組み合わせることで、品質向上と負担軽減を同時に実現できます。

- 組立作業の協働化: 重量物の保持を協働ロボットが担当し、精密作業を人が実施

- 搬送・供給の自動化: 部品供給や製品移動を自動化し、作業者の負担を軽減

- パレタイジング作業: 製品の箱詰めや積み込み作業を自動化

協働ロボット導入で避けるべき失敗パターン

実際の導入現場では、期待した効果が得られない事例も報告されています。協働ロボットの導入したパターンを4つ紹介します。

よくある失敗例:

- 作業分担が不明確で、人とロボットが干渉してしまう

- 製品切り替え時の再設定に時間がかかりすぎる

- 想定していた処理速度が出ない

- 安全機能により頻繁に停止してしまう

これらの失敗を避けるためには、導入前の詳細な作業分析と、段階的な導入が重要です。

産業用ロボットとの徹底比較

産業用ロボットは1960年代から製造現場で活用されている従来の自動化技術で、高速・高精度・高出力により完全自動化を実現します。安全柵で作業エリアを隔離し、人間の立ち入りを禁止するのが基本構造です。この産業用ロボットと協働ロボットの違いを詳しく見ていきましょう。

基本特性の比較

| 比較項目 | 協働ロボット | 産業用ロボット |

|---|---|---|

| 安全性 | 人間との共存が可能 | 安全柵による完全隔離 |

| 設置要件 | 既存作業台・100V電源 | 大規模工事・専用電源 |

| 操作性 | 現場作業者でも操作可能 | 専門知識が必要 |

| 処理能力 | 中速・中精度・柔軟性 | 高速・高精度・大容量 |

| 得意作業 | 協働作業・多品種生産 | 大量生産・危険作業 |

| 保守性 | 現場での日常点検が中心 | 専門技術者による定期保守 |

協働ロボットの最大の特徴は、人間の判断力とロボットの正確性を組み合わせられる点です。従来の産業用ロボットでは「人かロボットか」の二択でしたが、協働ロボットでは「人とロボットの協働」という第三の選択肢が生まれました。これにより、完全自動化が困難だった作業領域での効率化が可能になっています。

適用作業の比較

| 作業分類 | 協働ロボット | 産業用ロボット |

|---|---|---|

| 最適な作業 |

|

|

| 処理能力 | 分間数個~数十個処理 | 分間数十~数百個処理 |

| 重量制限 | 数kg~20kg程度 | 数十kg以上対応 |

| 精度要求 | ±0.5mm程度の実用精度 | ±0.1mm以下の高精度 |

コスト構造の比較

| コスト項目 | 協働ロボット | 産業用ロボット |

|---|---|---|

| 初期投資 | 本体中心で比較的低額 | 本体+周辺設備で高額 |

| 設置費用 | 簡易設置で低額 | 安全柵・基礎工事で高額 |

| 運用費用 | 現場保守で低額 | 専門保守で継続的に高額 |

| 変更対応 | 設定変更で対応可能 | 大規模改修が必要 |

協働ロボットは「小さく始めて大きく育てる」投資戦略が可能です。産業用ロボットでは大規模な初期投資が必要ですが、協働ロボットなら段階的な導入により投資リスクを分散できます。特に中小企業にとって、この投資柔軟性は大きなメリットとなります。

選択の判断基準

産業用ロボットを選ぶべき場合は、月産数万個以上の大量生産が前提となり、高精度・高出力が絶対条件として求められる現場です。特に危険・有害環境での単独作業や、長期間の生産計画が確定している安定した製造環境では、産業用ロボットの高い投資効果が期待できます。完全自動化により24時間連続稼働が可能で、人件費を大幅に削減できるメリットがあります。

一方、協働ロボットを選ぶべき場合は、人手不足を即座に解決したい現場や、多品種少量生産で頻繁な仕様変更が発生する環境です。既存ラインを大きく変更できない制約がある場合や、人間の技能・判断力を活かしながら効率化を図りたい場合に最適です。また、段階的な投資により導入リスクを分散したい中小企業にとって、協働ロボットは現実的な選択肢となります。人とロボットが協働することで、完全自動化では対応困難な複雑な作業も効率化できる点が大きな魅力です。

品質管理業務での活用事例と導入効果

製造業における人手不足と品質向上の両立は、多くの企業が直面する重要な課題です。協働ロボットは、これらの課題を同時に解決する有効な手段として注目されており、実際に導入した企業では具体的な成果が報告されています。ここでは、物流業界と製造業の現場での、実際の導入事例を通じて、協働ロボットがどのように品質管理業務の改善に貢献しているかをご紹介します。

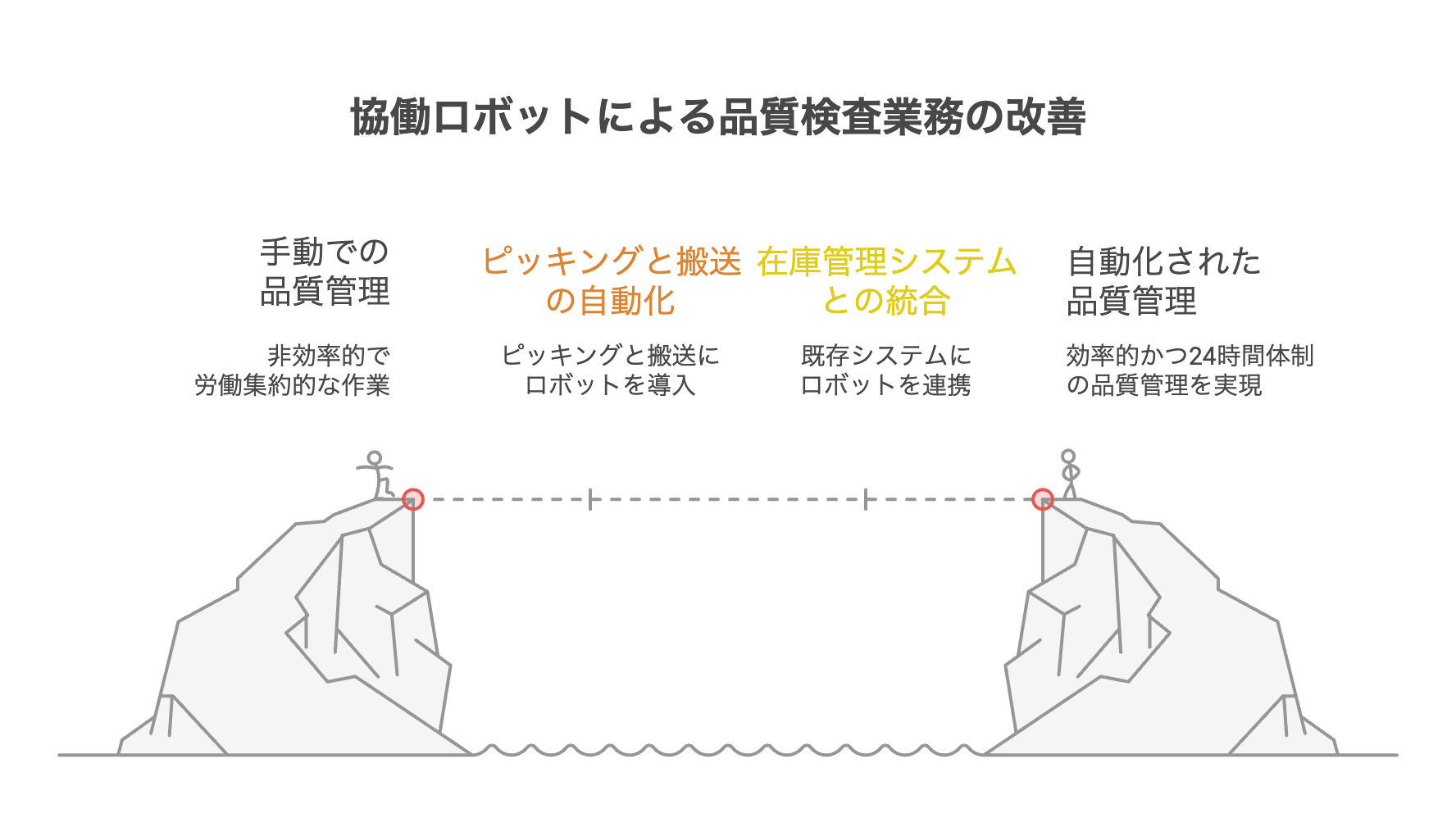

事例1:物流業界での検査業務改善

ある物流企業では、入荷商品の外観検査において深刻な課題を抱えていました。人手不足により検査員の確保が困難で、重量物の検査作業は作業者に大きな身体的負担をかけていました。また、ピッキング後の品質確認作業も効率化が急務でした。

この企業では協働ロボットによるピッキング・搬送作業の自動化を導入し、人とロボットが協働する効率的な作業分担システムを構築しました。既存の在庫管理システムとの連携により、総合的な物流品質管理を実現しています。

導入の結果、作業効率が大幅に向上し、作業者の身体的負担が軽減されました。24時間稼働が可能となったことで、夜間の入荷商品についても即座に品質確認が行えるようになり、翌日の出荷業務がスムーズになりました。

事例2:製造業での品質検査自動化

ある製造企業では、最終製品の品質検査工程で複数の課題に直面していました。慢性的な人手不足により検査工程がボトルネックとなり、作業者間の検査精度のばらつきが品質問題を引き起こしていました。さらに、長時間の集中を要する検査作業により、時間経過とともに検査精度が低下する問題もありました。

解決策として、協働ロボットによる自動検査システムを導入し、画像処理技術と組み合わせることで高精度な外観検査を実現しました。人とロボットが協働することで、複雑な判定が必要な部分は人が担当し、定型的な検査はロボットが処理する柔軟な検査体制を構築しています。

この導入により、検査精度が安定化し、検査速度も従来の2倍以上に向上しました。検査工程から解放された作業者は、より付加価値の高い品質改善業務や新製品開発支援業務に配置転換され、全体的な生産性向上を実現しています。

協働ロボットによる自動検査では、検査結果がデジタルデータとして蓄積され、品質傾向の定量的分析、予防保全への転換、客観的データに基づく工程改善が可能になります。これにより、協働ロボットは単なる省人化ツールではなく、品質管理業務の高度化を実現する戦略的投資として位置づけられています。

協働ロボット導入に関するご相談は、TMCシステムへ

製造現場の人手不足や品質管理でお困りではありませんか?

- 協働ロボットと産業用ロボットのどちらが自社に適しているか判断したい

- 既存の製造ラインへの組み込み方を検討したい

- 段階的な導入計画の立て方についてアドバイスが欲しい

TMCシステムでは、お客様の業務特性や現場環境に合わせた最適な協働ロボット活用ソリューションをご提案いたします。現状分析から導入計画の策定、導入後のサポートまで、ワンストップでお手伝いさせていただきます。製造業の未来を切り開く協働ロボット導入について、まずはお気軽にご相談ください。