ロボットハンドの種類完全解説!製造現場での選定方法と導入事例

目次

ロボットハンドの種類を理解する前に:基本構造とロボットアームとの違い

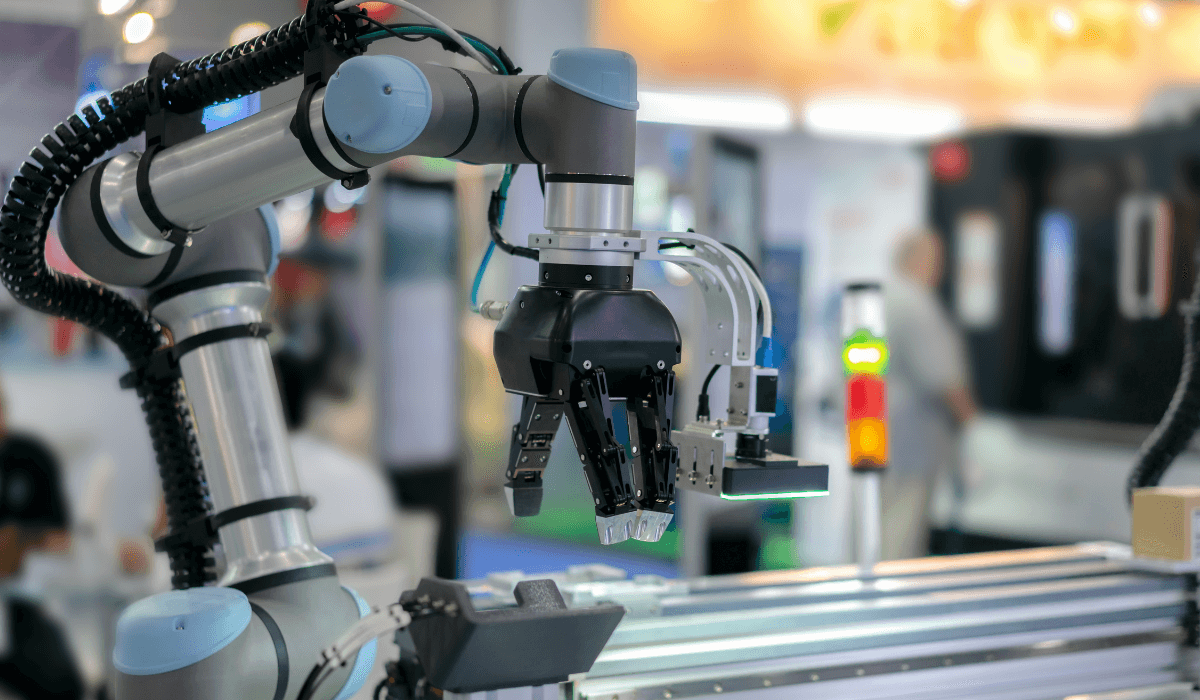

製造現場の自動化が加速する中で、「ロボットハンド」という言葉を耳にする機会が増えています。しかし、ロボットアームとの違いや、なぜ種類選定が重要なのかを正確に理解している方は意外に少ないのが現状です。ロボットハンドの機能を最大化するためには、まずその基本的な役割と特性を理解することが不可欠です。

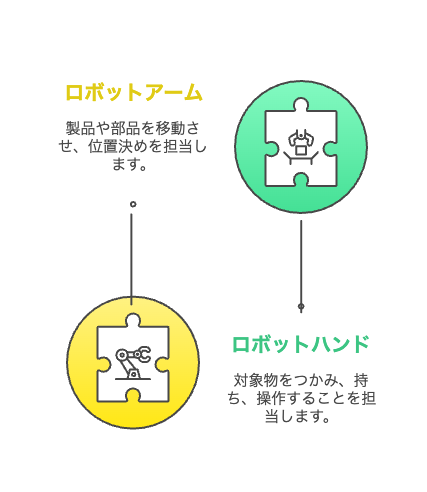

ロボットハンドとロボットアームの役割分担

ロボットアームとロボットハンドは、人間の身体に例えると「腕」と「手」の関係にあります。ロボットアームは製品や部品を目的の位置まで運ぶ「移動」と「位置決め」を担当し、ロボットハンドは実際に対象物を「つかむ」「持つ」「操作する」機能を受け持ちます。

この役割分担が重要な理由は、それぞれが異なる技術的要求に対応しているからです。ロボットアームには高精度な位置制御と安定した動作が求められる一方で、ロボットハンドには対象物の形状や材質に応じた適切な把持力と、破損を防ぐための繊細な力制御が必要になります。例えば、自動車部品の組立工程では、ロボットアームが部品を正確な位置に運び、ロボットハンドが適切な力で部品を把持してボルト穴に挿入するといった連携作業が行われています。

製造現場での導入効果

ロボットハンドなど自動化システムの導入により、製造現場では大きく3つの効果が期待できます。まず、人手不足の解消です。特に重労働や単純反復作業において、24時間連続稼働が可能なロボットハンドは貴重な労働力となります。

次に、品質の均一化です。人による作業では疲労や集中力の変化により品質にばらつきが生じがちですが、ロボットハンドは常に一定の力で正確な動作を繰り返すため、製品品質の安定化が図れます。

さらに、作業効率の向上も重要な効果です。ロボットハンドは人間よりも高速かつ正確な動作が可能で、特に小型部品の取り扱いにおいてその威力を発揮します。

種類選定の重要性

ロボットハンドの種類選定を誤ると、期待した効果が得られないだけでなく、かえって生産性が低下する場合もあります。最も多い失敗例は、把持対象物の特性を十分に考慮せずに汎用的なハンドを選択してしまうケースです。

ロボットハンドの種類選定を誤ると、期待した効果が得られないだけでなく、かえって生産性が低下する場合もあります。最も多い失敗例は、把持対象物の特性を十分に考慮せずに汎用的なハンドを選択してしまうケースです。

例えば、薄くて軽い樹脂フィルムを扱う工程で、金属部品用の強力なグリッパーを使用すると、フィルムを破損させてしまう危険性があります。逆に、重量のある鋳物部品を軽量部品用の吸着ハンドで扱おうとすると、把持力不足により部品を落下させる事故につながりかねません。

また、生産量や作業速度の要求に対して不適切な駆動方式を選択することも、よくある失敗パターンです。高速動作が求められるライン作業で電動式の精密ハンドを使用すると、動作速度が生産タクトに追いつかず、ボトルネックを生み出してしまいます。

適切な種類選定のためには、把持対象物の材質・形状・重量、要求される作業速度、必要な精度レベル、設置環境の条件などを総合的に評価し、最適なハンドタイプを選択することが重要です。次章では、これらの要素を体系的に整理した種類分類とマッチング方法について詳しく解説していきます。

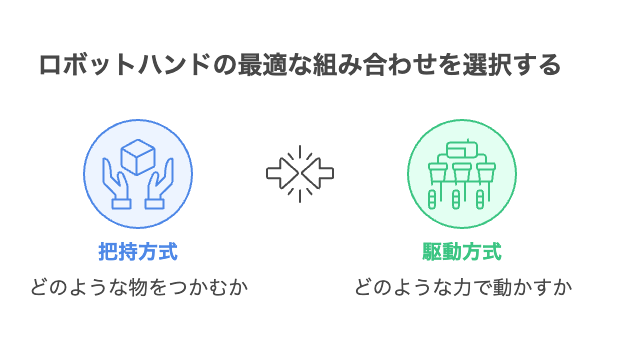

製造業で使われるロボットハンドの種類と各特徴を徹底解説

ロボットハンドの種類は多岐にわたり、製造現場の要求に応じて最適な選択を行う必要があります。ロボットハンドの動作は「把持方式(何でつかむか)」と「駆動方式(何の力で動かすか)」の組み合わせで決まります。例えば、同じ機械式グリッパーでも、空気圧駆動なら高速動作が得意で、電動駆動なら精密制御が可能になるといった具合に、組み合わせによって全く異なる性能特性を持ちます。以下では、用途別の最適な組み合わせを表で示し、その後で各方式の詳細な特徴を解説していきます。

対象物別ロボットハンド種類マッチング表

製造現場で扱う対象物の特性に応じて、適用可能なロボットハンドの種類をまとめると以下のようになります。

| 用途例 | 把持方式 機械式 |

把持方式 吸着式 |

把持方式 磁力式 |

駆動方式 電動式 |

駆動方式 空気圧式 |

駆動方式 油圧式 |

主な特徴 |

|---|---|---|---|---|---|---|---|

| 電子部品の精密組立 | ○ | ○ | 高精度位置決め、力制御可能 | ||||

| 基板・フィルムの搬送 | ○ | ○ | ○ | 薄物対応、電動ポンプ、真空制御で優しく把持 | |||

| 自動車部品の組立 | ○ | ○ | ○ | 高速動作、中重量物対応 | |||

| 鉄鋼材料の搬送 | ○ | ○ | 強力把持、電磁石制御 | ||||

| 重量物のパレタイジング | ○ | ○ | 大型部品、高把持力 | ||||

| 包装材の高速搬送 | ○ | ○ | 軽量物、高速サイクル | ||||

| 精密光学部品の検査 | ○ | ○ | 微細制御、振動抑制 | ||||

| 食品パッケージング | ○ | ○ | 衛生的、ソフト把持 |

この表を参考に、用途に応じた把持方式と駆動方式の組み合わせを確認してから、詳細な種類選定を進めることで、効率的な検討が可能になります。なお、これらの組み合わせを選択する具体的な判断基準や選定プロセスについては、次章で実際の導入事例とともに詳しく解説します。

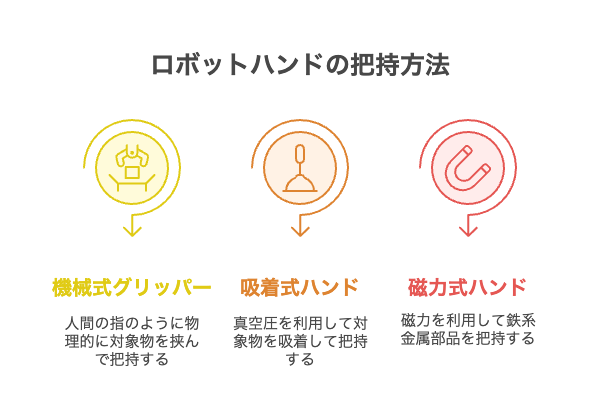

把持方式による種類分類(機械式・吸着式・磁力式)

把持方式とは、「どのような方法で対象物をつかむか」を決める基本的な仕組みのことです。人間が手で物をつかむ時に「指で挟む」「道具を使ってつかむ」「磁石を使ってつかむ」といった異なる方法があるように、ロボットハンドにも対象物に応じた様々な把持方式があります。

機械式グリッパーは、人間の指のように物理的に対象物を挟んで把持する方式で、最も汎用性の高いタイプです。2本指から多指まで様々な形状があり、対象物の形状に合わせてカスタマイズも可能です。金属部品や樹脂成形品など、ある程度の剛性がある製品の把持に適しており、把持力の調整により壊れやすい部品にも対応できます。メンテナンスが比較的簡単で、幅広い製造現場で採用されています。

吸着式ハンドは、真空ポンプによる負圧を利用して対象物を吸着する方式です。平面や曲面を持つ製品に適しており、特に薄い板材やフィルム、基板などの把持に威力を発揮します。吸着面積が広いほど強い把持力を得られるため、軽量で平らな製品の高速搬送に最適です。ただし、多孔質材料や凹凸の激しい表面では吸着力が低下するため、適用範囲は限定的です。

磁力式ハンドは、電磁石や永久磁石の磁力を利用して鉄系金属部品を把持する方式です。鋼板や鋳鉄部品などの搬送で高い把持力を発揮し、重量物でも確実な把持が可能です。電磁石タイプは電力制御により把持力の調整ができ、永久磁石タイプは電力不要で安定した把持力を提供します。ただし、非磁性材料には使用できず、適用範囲は鉄系材料に限定されます。

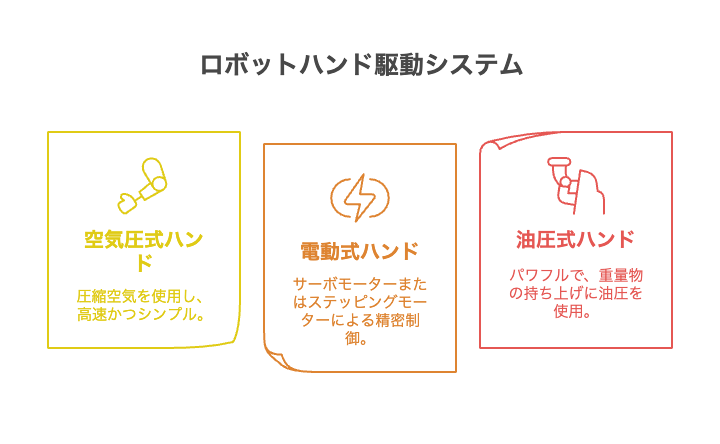

駆動方式による種類分類(空気圧式・電動式・油圧式)

駆動方式とは、「どのような動力でロボットハンドを動かすか」を決める仕組みのことです。自動車のエンジンがガソリン、電気、ディーゼルなど異なる動力源を使うように、ロボットハンドも用途に応じて最適な動力源を選択します。この駆動方式の選択により、ロボットハンドの動作速度、精度、パワーが大きく左右されます。

空気圧式ハンドは、圧縮空気を動力源とする最も普及している駆動方式です。高速動作が可能で、シンプルな構造により故障が少なく、メンテナンスも容易です。コストパフォーマンスに優れており、中程度の把持力を要求される一般的な製造工程で広く採用されています。ただし、位置制御の精度には限界があり、微細な力制御が困難な場合があります。また、工場に圧縮空気設備が必要になります。

電動式ハンドは、サーボモーターやステッピングモーターを動力源とする精密制御が可能な駆動方式です。位置決め精度が高く、把持力の細かな調整が可能なため、精密部品や壊れやすい製品の取り扱いに適しています。動作音が静かで、クリーンルーム環境でも使用できます。プログラムによる複雑な動作パターンの設定も可能ですが、コストは空気圧式より高くなります。

油圧式ハンドは、作動油の圧力を利用する最もパワフルな駆動方式です。重量物の把持や高い把持力が必要な用途に適しており、建設機械や重工業分野で活用されています。大きな力を発生できる反面、油圧ユニットや配管設備が必要で、システム全体が大型化する傾向があります。また、作動油の漏れ対策や定期的な油交換などのメンテナンスが必要です。

用途別専用ハンドの種類

製造工程の特殊な要求に対応するため、用途別に特化したロボットハンドも数多く開発されています。

溶接用ハンドは、高温環境での使用を前提とした耐熱設計が特徴です。溶接トーチやワーク(加工対象物)を把持し、精密な位置制御により高品質な溶接を実現します。スパッター(溶接時の飛散物)から内部機構を保護する特殊なカバーや、熱膨張を考慮した材料選定が重要なポイントです。

塗装用ハンドは、塗料の飛散や有機溶剤に対する耐性を持つ防爆仕様が求められます。塗装ガンを把持して均一な塗装パターンを実現するため、滑らかな動作制御が重要です。また、塗料の付着を防ぐ表面処理や、定期的な清掃を考慮した設計が必要になります。

検査用ハンドは、測定器具や検査対象物を高精度で位置決めする能力が求められます。振動を抑制する剛性の高い構造と、微細な位置調整が可能な精密駆動機構を備えています。測定精度に影響を与えないよう、温度変化による変形を最小限に抑える材料選定も重要な要素です。

これらの専用ハンドは、一般的な汎用ハンドでは対応困難な特殊環境や高度な要求仕様に対応するため、導入コストは高くなりますが、該当する工程では必須の装置となります。

ロボットハンドの種類を踏まえた最適な選定方法と成功事例

前章で解説した各種類の特徴を理解したうえで、実際の選定では製造現場の具体的な要求仕様に合わせた詳細な検討が必要になります。単純に重量や形状だけで判断するのではなく、生産タクト、品質要求、環境条件など多角的な評価を行うことで、長期的に安定した運用が可能なロボットハンドを選定できます。

把持方式と駆動方式を組み合わせた選定事例

ロボットハンドの選定では、把持方式と駆動方式を同時に検討し、製造現場の要求に最適な組み合わせを見つけることが重要です。以下では、実際の導入事例を通じて、どのような考え方で組み合わせを決定したかを具体的に解説します。

精密電子部品の組立:機械式グリッパー × 電動駆動

スマートフォン製造ラインでの小型コネクタ組立では、0.1mm以下の位置精度が要求されます。機械式グリッパーの確実な把持と電動駆動の精密制御を組み合わせることにより部品の変形を防ぎながら正確な位置決めを実現しています。空気圧駆動も検討しましたが、位置制御の精度不足により電動駆動を選択しました。

薄膜材料の高速搬送:吸着式ハンド × 空気圧駆動

包装フィルムの搬送工程では、1分間に200枚という高速処理が求められました。吸着式ハンドの非接触把持と空気圧駆動の高速動作を組み合わせることで、フィルムの破損リスクを回避しながら要求タクトを達成しています。電動駆動では動作速度が不足し、適用不可能でした。

重量鋼材の搬送:磁力式ハンド × 電動駆動

自動車部品の鋼板搬送では、20kgの重量物を安全に移動する必要がありました。磁力式ハンドの強力な吸着力と電動駆動の制御性を組み合わせ、磁力の段階的制御により把持・離脱を確実に行っています。機械式グリッパーでは把持面積が不足し、油圧駆動では設備が大型化するため、この組み合わせを選択しました。

投資効果を高める運用方法

ロボットハンドの投資効果を最大化するためには、導入コストだけでなく、運用開始後の総合的なコスト評価が重要です。初期投資として、ハンド本体価格に加えて、制御装置、安全装置、設置工事費などを含めた総導入コストを正確に把握する必要があります。

ランニングコストでは、消耗部品の交換費用、定期メンテナンス費用、電力・圧縮空気などのユーティリティコストを考慮します。特に吸着式ハンドの吸着パッドや機械式グリッパーの摩耗部品は定期交換が必要で、これらの費用を事前に見積もっておくことが重要です。メンテナンス性の良いハンドを選定することで、長期的な運用コストを抑制できます。

効果的な運用のためには、予防保全の徹底が不可欠です。日常点検項目を明確にし、作業者による簡易チェックと専門技術者による定期点検を組み合わせることで、突発的な故障を防止できます。また、動作データのモニタリングにより、性能劣化の兆候を早期に発見し、計画的な部品交換を実施することで、ダウンタイムを最小限に抑制できます。

将来の生産変動や製品仕様変更に対応するため、拡張性を考慮したシステム設計も重要です。ハンドの交換やプログラムの変更により、新しい製品や生産条件に柔軟に対応できるシステムを構築することで、長期的な投資効果を維持できます。

ロボットハンド選定に関するご相談は、TMCシステムへ

製造現場の自動化・省人化でお困りではありませんか?

- 自社の製品に適したロボットハンドの種類や仕様の選定方法がわからない

- 現在の生産ラインに最適な把持方式と駆動方式の組み合わせを知りたい

- 投資対効果の試算や導入スケジュールの具体的な立案方法を検討したい

- 手作業からロボット化への段階的な移行プランを相談したい

- 既存設備との連携を考慮したロボットハンドシステムの構築アドバイスが欲しい

当社では、お客さまの製品特性や生産規模、作業環境に合わせた最適なロボットハンド自動化ソリューションをご提案いたします。現状分析から要件定義、システム選定、導入後のサポートまで、ワンストップでお手伝いさせていただきます。中小企業でも実現可能なロボット化について、まずはお気軽にご相談ください。