直交ロボット入門:仕組みから活用までをわかりやすく解説!製造業担当者必読ガイド

目次

直交ロボットの仕組みと基本特性

製造現場の自動化を検討する際、「直交ロボット」という名前を耳にする機会が増えています。しかし、「ロボットアーム(多関節ロボット)とは何が違うのか」「どのような仕組みで動作するのか」といった基本的な疑問を抱く方も少なくありません。

直交ロボットは、その名前が示すとおり「直線的な動作」を基本とする産業用ロボットで、シンプルな構造ながら高い精度と信頼性を実現できることから、多くの製造現場で活用されています。

3軸直線運動の基本原理

直交ロボットの最大の特徴は、X軸(前後)、Y軸(左右)、Z軸(上下)の3つの直線軸を組み合わせて動作することです。これは私たちが日常的に使用している3次元座標系と同じ考え方で、非常に理解しやすい動作原理となっています。

例えば、作業台上の部品を取り上げて別の位置に移動させる場合、まずZ軸で下降して部品を把持し、X軸とY軸で目標位置まで移動した後、再びZ軸で下降して部品を配置します。この動作は人間が手作業で行う動作とほぼ同じ軌跡を描くため、作業者にとって動作の予測が容易で、安全性の確保がしやすいという利点があります。

ロボットアーム(多関節ロボット)が関節の角度変化によって複雑な軌道を描くのに対し、直交ロボットの動作範囲は直方体状に限定されます。これは一見制約のように思われますが、実際の製造現場では「決められた位置に正確に部品を配置する」作業が大部分を占めるため、むしろ動作が予測しやすく制御が簡単というメリットとなります。

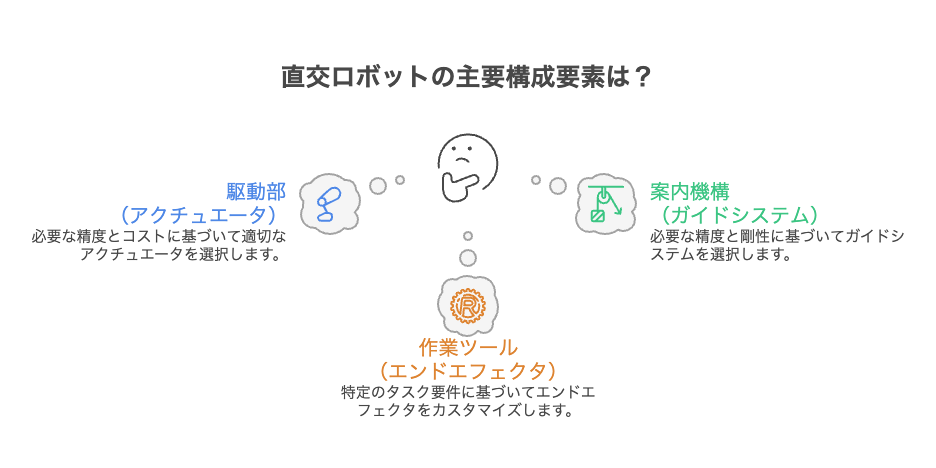

直交ロボットの主要構成要素と機能

直交ロボットは、複雑な機構を必要とせず、比較的単純な構成要素で実現できるロボットシステムです。主要な構成要素は以下の3つに分類されます。

1. 駆動部(アクチュエータ)

各軸を動かすための動力源で、求められる精度や予算に応じて選択します。高精度が必要な電子部品の組み立てや精密加工では、細かい位置調整が可能なモータを使用します。一般的な搬送や組み立て作業では、適度な精度を保ちながらコストを抑えたモータが選ばれます。また、大型部品を素早く運ぶ作業では、高速動作に優れた空気圧を利用した駆動装置が効果的です。

2. 案内機構(ガイドシステム)

各軸がまっすぐ正確に動くための仕組みです。電車がレールの上を走るように、ロボットの各部分が決められた経路に沿って滑らかに移動できるよう、専用のレールと駆動機構が組み込まれています。これにより狙った位置にピタリと止まり、安定した動作を実現しています。重い物を扱う場合や、より強固な構造が必要な用途では、歯車を使った駆動方式や、ベルトを使った方式も採用されます。

3. 作業ツール(エンドエフェクタ)

実際の作業を行う先端の道具で、それぞれの工程に合わせて作られます。部品をつかむグリッパ、吸盤で物を運ぶ吸着パッド、溶接を行うトーチ、品質をチェックするカメラなど、様々な道具に交換することで、一台のロボットが複数の作業をこなせます。

このように部品を組み合わせる構成になっているため、コストを抑えながら、それぞれの現場のニーズに合わせて柔軟に調整できることが直交ロボットの大きな魅力です。

直交ロボットの制御システムと精度特性

直交ロボットの制御システムは、各軸を独立して制御する方式が基本となります。この方式により、プログラミングが直感的で理解しやすく、保守点検時の故障箇所特定も容易になります。位置決め精度は用途に応じて±0.01mm〜±0.5mm程度の範囲で選択でき、繰り返し精度も±0.02〜±0.1mm程度と非常に高い水準を実現することが可能です。

最近では、IoT対応の制御システムを搭載した機種も増えており、稼働状況や保守情報をリアルタイムで監視できるようになっています。これにより、予防保全の実施や稼働率向上が図れ、総合的な生産性向上に貢献します。

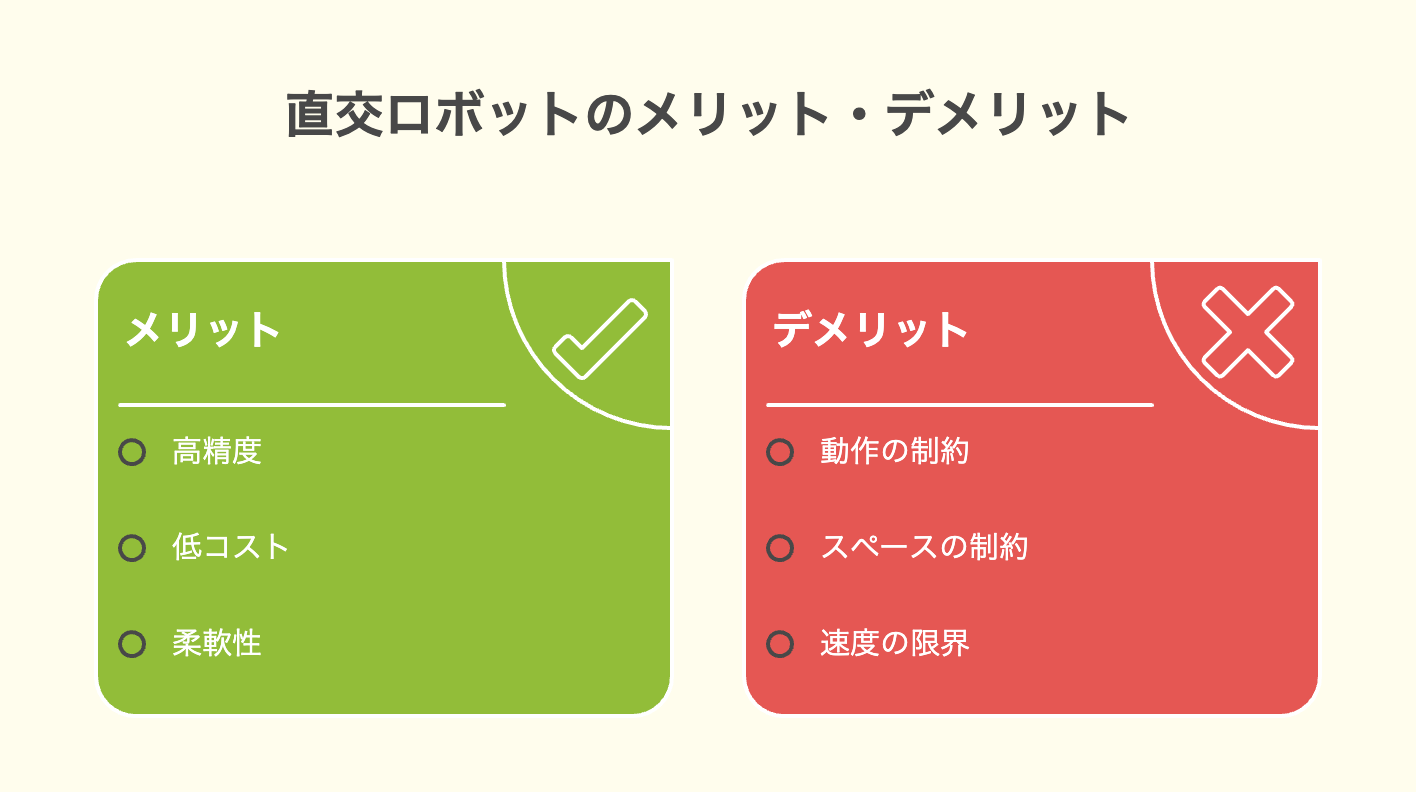

直交ロボットのメリット・デメリット

直交ロボットの導入を検討する際、その特性を正確に理解することが成功の鍵となります。シンプルな構造が生み出す数多くのメリットがある一方で、直線運動に限定されることによるデメリットも存在します。ここでは、実際の導入事例を基に、メリットとデメリットを客観的に解説します。

直交ロボットの主要メリット

高精度な位置決めの実現

直交ロボット最大の強みは、高い位置決め精度と優れた再現性です。各軸が独立して制御されるため誤差の蓄積が少なく、長期間にわたって安定した精度を維持できます。この特性により、電子部品実装や精密検査など、高精度が要求される作業において大きな優位性を発揮します。一度ティーチング(位置教示)を行えば、数万回の動作を繰り返しても位置ずれはほとんど発生せず、品質の安定化に大きく貢献します。

導入・運用コストの優位性

構造がシンプルで部品点数が少ないため、ロボットアーム(多関節ロボット)と比較して大幅な低コスト化が可能です。制御システムも各軸独立制御のため複雑な演算処理が不要で、制御装置のコストも抑制できます。また、故障時の原因特定が容易で、部品交換も軸単位で行えるため、メンテナンスコストも低く抑えられます。

高い拡張性と柔軟性

標準化された軸ユニットの組み合わせで構成されるため、生産量の変化や製品仕様の変更に応じた拡張や改造が容易です。例えば、当初は2軸構成で導入し、後からZ軸を追加して3軸化することも可能です。また、複数の直交ロボットを組み合わせたシステム構築も容易で、生産ラインの段階的な自動化に適しています。

直交ロボットの主要デメリット

動作の制約と適用範囲の限定

最大のデメリットは、直線運動の組み合わせでしか動作できないことです。複雑な3次元軌道や回転運動を伴う作業には対応できません。例えば、ねじ締め作業や複雑な形状部品の組み立てなど、手首の回転動作が必要な作業には不向きです。

設置スペースの制約

動作範囲と同程度の設置面積が必要となるため、限られたスペースでの設置には不向きです。特に天井高が低い工場では、Z軸の動作範囲が制限される可能性があります。

動作速度と処理能力の限界

直線運動の組み合わせによる動作のため、ロボットアーム(多関節ロボット)のような滑らかで効率的な軌道での高速移動は困難です。特に、離れた2点間を移動する際は、各軸を順次動作させるか、直角的な軌道での移動となるため、サイクルタイムの短縮に限界があります。

直交ロボットの分類と適用領域

直交ロボットは用途や仕様に応じて多様な種類があり、適切な機種選定が導入成功の鍵となります。機械的仕様や制御方式の違いを理解することで、自社の生産要件に最適な直交ロボットを選択できるようになります。

機械仕様による分類(可搬重量・動作範囲・精度)

直交ロボットの基本性能を決定する主要な仕様として、可搬重量、動作範囲、位置決め精度があります。

可搬重量による分類では、小型直交ロボット(1kg以下)は電子部品の実装や検査用途に適しており、超高精度位置決めが可能です。中型直交ロボット(1〜50kg)は自動車部品の組立や搬送に多用され、安定した動作を実現します。大型直交ロボット(50kg以上)はパレタイジングや重量部品の搬送に使用され、高速・大容量の処理が可能です。

動作範囲については、コンパクト型(300mm角程度)から大型(3000mm角以上)まで幅広いラインナップがあります。設置スペースと作業範囲のバランスを考慮した選定が重要で、将来の生産量増加も見込んだ余裕のある仕様を選択することが推奨されます。

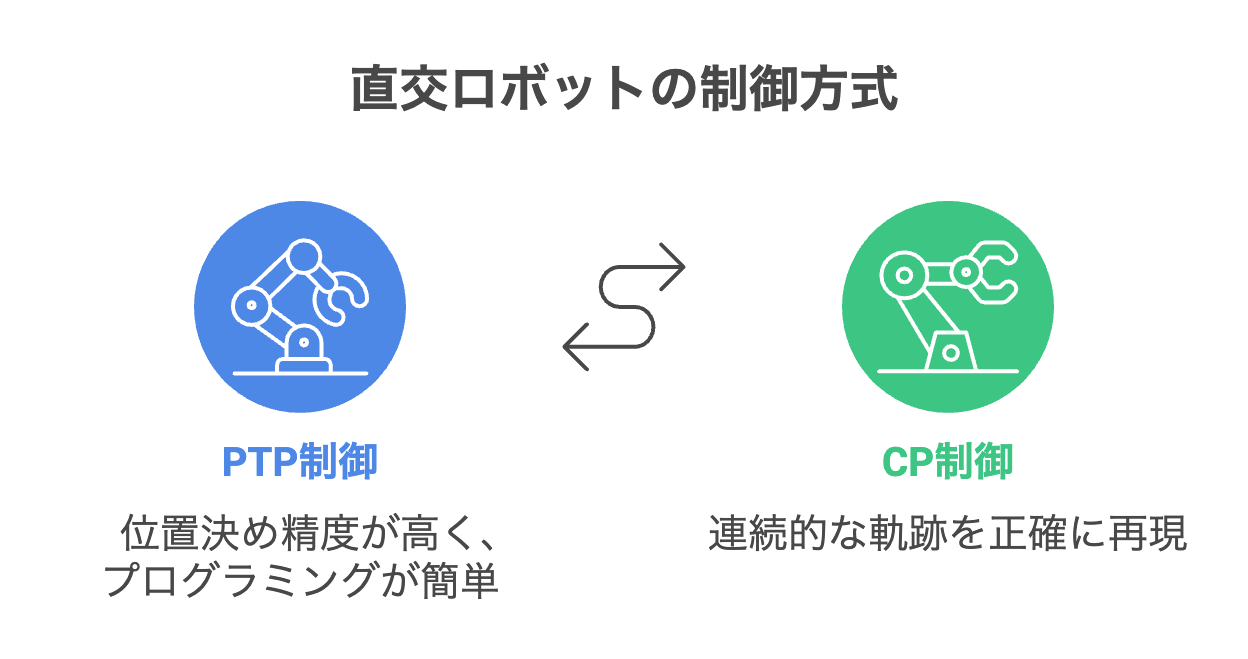

制御方式による分類(PTP制御・CP制御)

直交ロボットの制御方式は大きくPTP制御(Point to Point制御)とCP制御(Continuous Path制御)に分類されます。

PTP制御は、設定された複数の位置点を順次移動する制御方式です。位置決め精度が高く、プログラミングが簡単という特長があります。検査位置への移動など、中間の軌跡が重要でない用途に適しています。

CP制御は、指定された軌跡に沿って連続的に移動する制御方式です。直線軌跡、円弧軌跡、自由曲線軌跡などを正確に再現できるため、塗装、溶接、接着剤塗布などの軌跡が重要な作業に必須となります。

最近では、用途に応じてPTP制御とCP制御を使い分けられる複合制御型も登場しており、1台で多様な作業に対応できる柔軟性を実現しています。

直交ロボットの導入事例

直交ロボットは、そのシンプルな構造と高い精度により、自動車、電子機器、食品、医療機器など幅広い製造業で活用されています。特に精密な位置決めが求められる作業や、繰り返し精度が重要な工程において、従来の多関節ロボットでは解決できなかった課題を解決する優れたソリューションとして注目されています。

ここでは、直交ロボットが特に大きな効果を発揮している代表的な業界での具体的な導入事例をご紹介します。

電子部品・半導体業界における精密さと効率性の向上

【従来の課題】

半導体製造では、ウエハ(シリコンの薄い円盤)の搬送が重要な工程ですが、従来の多関節ロボットには深刻な問題がありました。

アームの動作時に発生する振動がウエハに伝わり、製品精度に悪影響を与えていました。半導体は髪の毛の1000分の1程度の微細回路を形成するため、わずかな振動でも不良の原因となります。また、人間の腕のような複雑な軌道を描くため搬送に時間がかかり、生産効率が上がりませんでした。さらに関節が多く故障箇所の特定が難しいため、メンテナンスに時間とコストがかかっていました。

【直交ロボットによる解決】

直交ロボットは、X軸(左右)、Y軸(前後)、Z軸(上下)の3方向にのみ直線移動するシンプルな構造で、従来の課題を根本的に解決しました。

直線的でスムーズな動作により振動が大幅に抑えられ、ウエハを安定搬送できるようになりました。最短距離での移動により搬送時間が短縮され、生産ラインの処理能力が向上しました。さらに、シンプルな構造により故障箇所の特定と部品交換が容易になり、ダウンタイムとメンテナンスコストを削減できました。

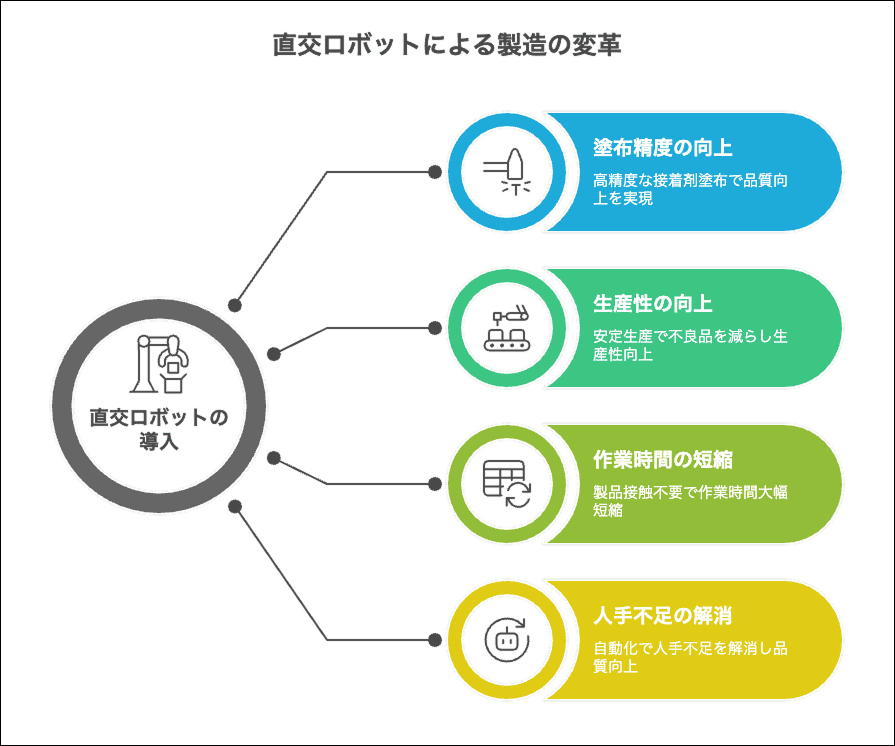

製造現場における塗布精度の向上

【従来の課題】

製造現場では、接着剤を塗る工程において多くの課題がありました。人手による接着剤塗布では、体調など練度で塗布量にばらつきが生まれ、品質の維持が難しいという状況でした。

【直交ロボットによる解決】

直交ロボットの導入により、これらの課題が大幅に改善されました。直交ロボットは構造と制御が単純で、位置決め精度が高く、導入コストが他の方式よりも低くなっています。接着剤塗布機を導入すれば、自動運転開始前に数度のテスト塗布をするだけで1日中安定した生産が可能です。数値を管理すると、誰が調整しても同じ製品を生産でき、安定した生産で不良品を減らすことができるため生産性向上に繋がります。また、製品への接触・液切り動作が不要となるため、作業時間の大幅な改善が可能で、人手不足の解消と品質向上を同時に実現しています。

直交ロボットに関するご相談は、TMCシステムへ

製造現場の自動化や直交ロボットの導入でお困りではありませんか?

- 作業内容に適した直交ロボットの種類や仕様の選定方法がわからない

- 必要な位置決め精度や可搬重量、動作範囲の見極めが難しい

- 導入コストと効果の試算方法を知りたい

- 既存の製造ラインへの組み込み方を検討したい

- PTP制御とCP制御のどちらが適しているか判断に迷っている

- 将来の生産拡大を見据えた最適なシステム構成のアドバイスが欲しい

TMCシステムでは、お客様の製品特性や生産要件に合わせた最適な直交ロボットシステムをご提案いたします。機種選定から制御システムの設計、導入後のサポートまで、ワンストップでお手伝いさせていただきます。製造業の生産性向上と自動化推進について、まずはお気軽にご相談ください。