正弦波振動試験とは?共振点探査の方法と実践活用法を解説

目次

正弦波振動試験とは

正弦波振動試験とは、特定の周波数で規則的な振動を製品に与え、その応答特性を測定する試験方法です。製品の共振点(固有振動数)を特定し、振動による不具合や破損リスクを事前に評価できるため、自動車部品、電子機器、航空機器など幅広い分野で活用されています。

この試験は、製品の「動的特性」を詳しく知る上で欠かせないものです。動的特性とは、製品が外部からの力に対してどのように変形したり、応答したりするかを示すもので、特に振動試験の分野では非常に重要な指標となります。

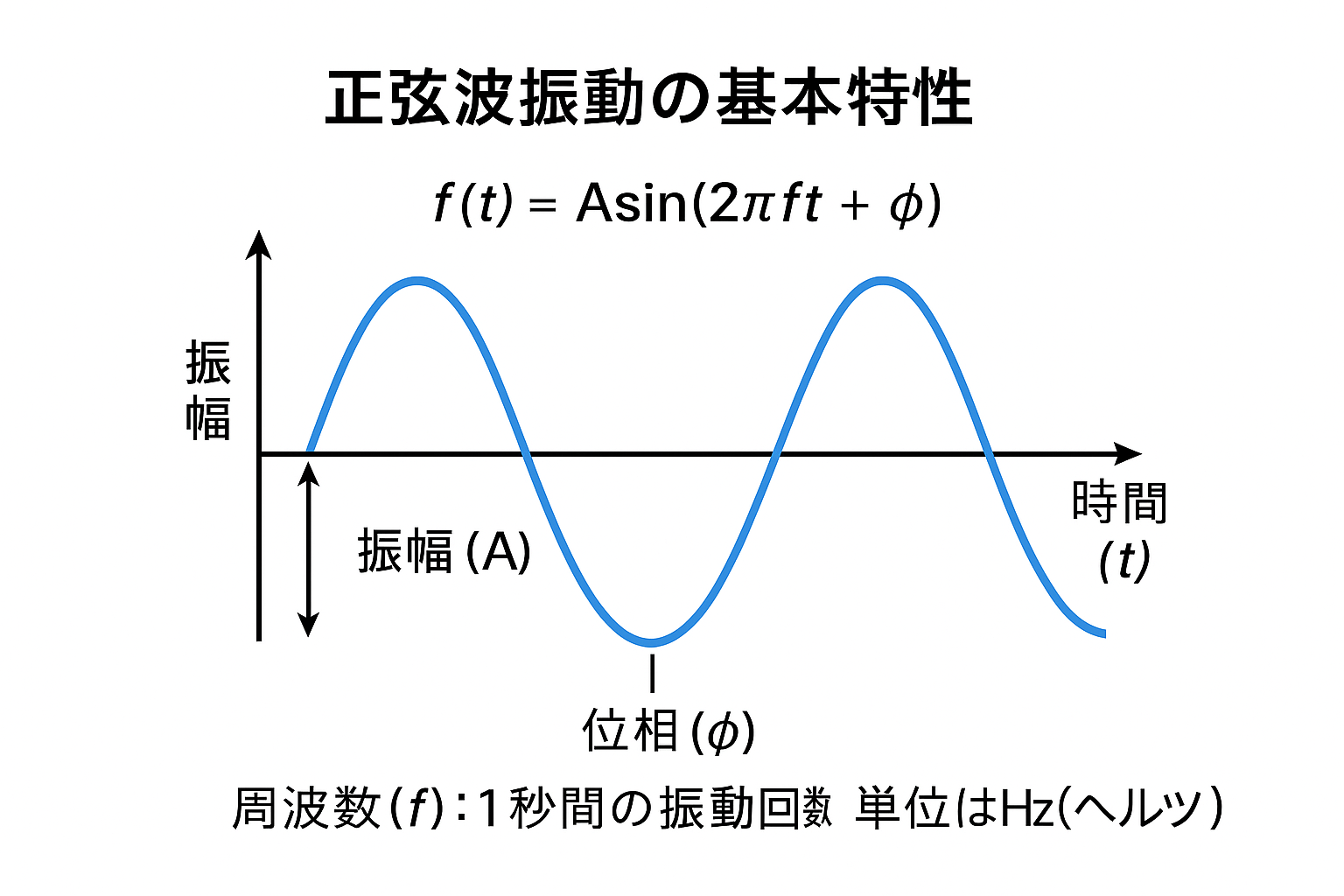

正弦波振動の基本特性

正弦波振動は、単純で規則的な波形をしており、主に以下の3つの要素で構成されています。

- 振幅(A): 振動の大きさ

- 周波数(f): 1秒間の振動回数 単位はHz(ヘルツ)

- 位相(ϕ): 振動の開始位置

また数学的には「f(t)=Asin(2πft+ϕ)」で表すことができます。

正弦波振動はこの規則的で単純な波形を用いることで、製品が特定の周波数でどのように振る舞うかを、極めて正確に測定し、解析することが可能になります。

他の振動試験との違いと使い分け

製品の振動評価には、正弦波振動試験以外にも、ランダム振動試験や衝撃試験などさまざまな試験方法があります。それぞれの特徴と使い分けを以下の表で比較してみましょう。

| 試験方法 | 特徴 | 主な用途 | メリット |

|---|---|---|---|

| 正弦波振動試験 | 単一周波数の連続振動 | 共振点探査・詳細解析 | 高精度な周波数応答測定 |

| ランダム振動試験 | 複数周波数の同時発生 | 実環境再現・総合評価 | 実際の使用条件に近い |

| 衝撃試験 | 短時間の大振幅 | 落下・衝突の再現 | 瞬間的破損リスク評価 |

振動試験の種類やそれぞれの基本的な考え方については、弊社の技術コラム「振動試験の基礎知識」で解説していますので、ぜひこちらもご参照ください。

※注記:この表の「特徴」にある「単一周波数の連続振動」は、主に後述するドエル試験を指しています。正弦波振動試験全体では、周波数を変化させるスイープ試験も含まれます。

正弦波振動試験が選ばれる理由

さまざまな試験方法がある中で、正弦波振動試験を選ぶ理由をまとめると次のようになります。

- 共振点の正確な特定:製品の弱点を周波数レベルでピンポイント特定

- 再現性の高さ:同一条件での試験結果が安定

- 理論的解析:物理法則に基づいた定量的評価が可能

JIS規格に基づく試験方法と手順

正弦波振動試験を実施する際は、国内外の規格に準拠した標準的な手順に従うことで、信頼性の高い結果を得ることができます。正弦波振動試験は、主にJIS C 60068-2-6(環境試験方法-電気・電子製品)およびJIS Z 2703(機械的振動及び衝撃-振動試験方法)で規定されています。ここでは、日本工業規格(JIS)を中心とした具体的な試験方法と手順を解説します。

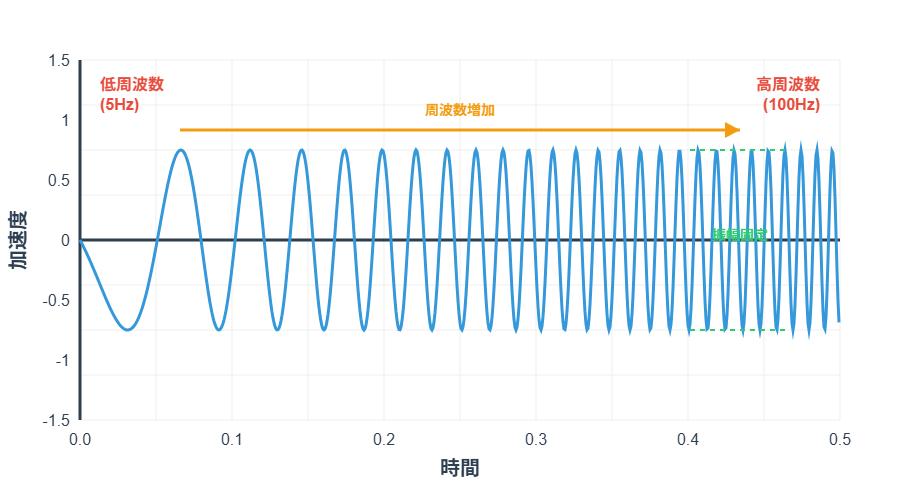

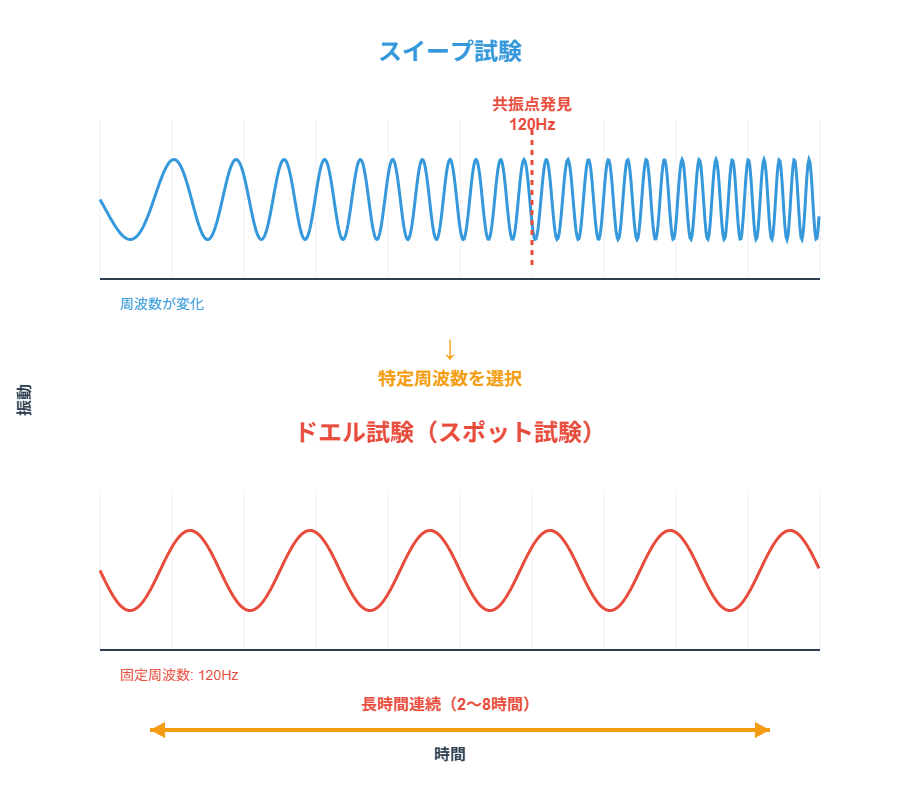

スイープ試験(掃引試験):共振点探査

スイープ試験は、製品の固有振動数(共振点)を効率的に見つけ出すために行われる試験です 。この試験は「掃引(そういん)試験」とも呼ばれ、特定の周波数範囲で連続的に周波数を変化させながら振動を与えます 。周波数を徐々に変化させながら振動を加えていく一連の動作が、周波数を「掃引」するように見えるため、このように呼ばれます 。

目的: この試験の目的は、製品に振動を与え、その応答特性を広範囲の周波数で測定することで、製品が固有に持っている共振点を正確かつ効率的に特定することです。これにより、どの周波数で部品や構造に大きな変形や応力が集中するのかを把握し、設計上の弱点や不具合発生のリスクを事前に評価することができます。

手順:

- 周波数範囲設定: 通常10Hz〜2000Hzの範囲で設定します。

- 掃引速度設定: 1オクターブ/分が標準的な速度です。

- 振幅条件設定: 周波数に応じて変位(mm)または加速度(m/s²)で規定されます。 低周波域では変位基準(例:0.075mm)、高周波域では加速度基準(例:19.6m/s²)が用いられます。 これは、高周波になるほどわずかな振幅でも大きな加速度が発生するため、過大な加速度を防ぐ目的です。

データ取得項目:

- 入力加速度と出力加速度の比である伝達関数

- 共振周波数と、その鋭さを示すQ値

- 各部位の最大応答点

ドエル試験(スポット試験):長期耐久性の評価

ドエル試験は、スイープ試験で特定した共振点や、実際の使用環境で発生する特定の周波数において、製品の長期的な耐久性を評価するために行われる試験です。特定の周波数に「留まって(dwell)」連続的に振動を加えることから「ドエル試験」と呼ばれ、また特定の「スポット」の周波数で試験することから「スポット試験」とも呼ばれます。

- 目的: 特定周波数での長時間連続振動により、製品の疲労耐性や耐久性を評価

- 特徴: 周波数・振幅ともに固定し、通常2〜8時間の連続試験を実施

- 振幅条件設定: スイープ試験と同様に、周波数に応じて変位または加速度で規定されます。

一般的には低周波域で0.5mm程度の変位、高周波域では最大20m/s²の加速度が目安とされます。

実践的な活用事例と解析方法

正弦波振動試験の真の価値は、実際の製品開発現場でどのように活用され、どのような成果をもたらすかにあります。ここでは、具体的な業界事例を通じて、試験の進め方からデータ解析、問題解決までの実践的なアプローチを詳しく解説します。

自動車部品での活用

課題: エンジンマウントの共振による車内振動

解決プロセス: スイープ試験を実施して共振点を特定し、その周波数がアイドリング時の回転数と一致することを確認しました。この結果に基づき、マウントの材質や形状を変更することで共振点をシフトさせ、ドエル試験で性能維持を確認します。

成果: 車内振動レベルの低減に成功し、顧客満足度の向上に繋がります。

電子基板での活用

課題: 実装部品の半田クラック発生

解決プロセス: 基板全体のスイープ試験で、特定の周波数で部品の応答が突出していることを特定。この危険周波数を避けるために部品配置を最適化したり、ポッティング材で補強したりします。その後、ドエル試験で耐久性を検証します。

成果: 半田クラックの発生率を低減し、製品の信頼性が向上します。

データ解析のポイント

試験で得られたデータは、以下の3つの重要な指標を用いて解析します。

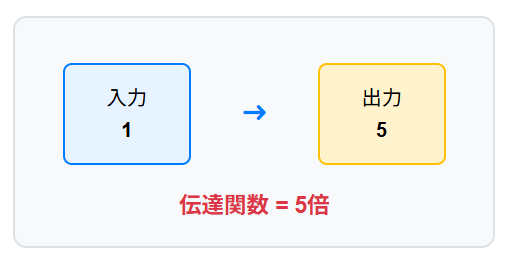

- 伝達関数 - 振動がどれだけ拡大されるか計算式: 出力加速度 ÷ 入力加速度

意味: 小さな振動が製品内でどれだけ大きくなるかを示します。

例:エンジンの小さな振動(1)が、ハンドルでは大きな震え(5)になる状況です。

危険ライン: 伝達関数が5を超える場合は応力集中のリスクが高く、注意が必要です。 - 共振周波数 - 製品が最も激しく揺れる周波数

意味:製品が最も大きく応答する周波数で、構造的な弱点を示します。

危険ライン:実際の使用周波数と20%以内の差だと危険です。

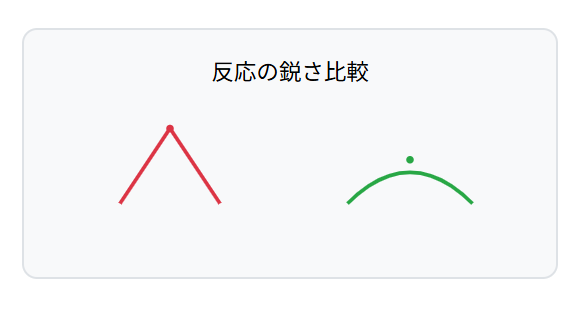

- Q値 - 共振の鋭さ

計算式:共振周波数 ÷ 半値幅

意味: 共振がどのくらい「ピンポイント」で起こるかを示します。

※ 半値幅とは、共振ピークの高さの半分の位置で測った周波数の幅を指します。幅が狭いほどピークは鋭いことを意味します。

鋭いピーク(左側): 特定の周波数だけで激しく反応 → Q値大 → 危険

なだらかなカーブ(右側): 広い周波数で緩やかに反応 → Q値小 → 安全

例: 車が「80km/hでだけ」震える場合はQ値大(危険)、「70-90km/hで緩やかに」震える場合はQ値小(安全)

危険ライン: Q値が10を超える場合は設計上の注意が必要です。

判定基準まとめ

正弦波振動試験では、以下の基準で製品の安全性を評価します。

- 伝達関数が5を超える場合

- 共振点と使用周波数の差が20%未満の場合

- Q値が10を超える場合

これらの条件に該当する場合、応力集中のリスクが高いと判断し、設計の見直しが必要となります。

よくある課題と実践的な解決法

正弦波振動試験を実施する際、多くの技術者が直面する共通の課題があります。ここでは、その中でも代表的な課題を3つピックアップしました。

- 課題1:再現性の確保が難しい

- 課題2:共振点の見落とし

- 課題3:非線形現象への対応

各課題に対する解決法も紹介します。順番に見ていきましょう。

課題1:再現性の確保が難しい

問題: 同じ試験条件でも結果にばらつきが発生してしまう。

解決法: 試験における取り付け条件(固定トルク、治具の材質)を標準化することが基本です。また、温湿度などの環境条件の管理、加速度センサーやアンプの定期的な校正も不可欠です。

課題2:共振点の見落とし

問題: スイープ速度が速すぎて、共振点を見逃してしまう。

解決法: 掃引速度を1オクターブ/分以下に設定し、周波数ステップを細かく(0.1Hz刻みなど)設定することで、共振点を確実に捉えることができます。

課題3:非線形現象への対応

問題: 大振幅時の挙動が線形理論と合わず、予測が困難になる。

解決法: 低振幅から高振幅へと段階的に試験を実施する多段階試験が有効です。

多段階試験の例:

- 小振幅(0.1G)で測定 → 共振周波数150Hz、Q値20

- 中振幅(0.5G)で測定 → 共振周波数148Hz、Q値15

- 大振幅(1.0G)で測定 → 共振周波数145Hz、Q値10

このように振幅を段階的に上げることで、振幅が大きくなると共振周波数が下がり、Q値も小さくなる傾向が確認できます。これは接触面のがたつきや材料の非線形性を示しており、設計時の想定との違いを特定できます。

振動試験に関するお問い合わせはTMCシステムへ

正弦波振動試験は、製品の動的特性を正確に把握し、信頼性向上に不可欠な試験手法です。特に共振点の正確な特定、再現性の高さ、理論的解析の点で他の振動試験にない優位性があります。その有効性を最大限に引き出すためには、適切な装置選定と標準化された手順の確立が不可欠です。

振動試験に関する技術的なご質問や、最適な試験条件の検討についてはTMCシステムにお気軽にご相談ください。

こんなお悩みをお持ちではありませんか?

- 製品に最適な試験条件を知りたい

- 共振点対策の具体的な方法を相談したい

- 試験装置の導入を検討している

専門エンジニアが豊富な経験とノウハウで、お客様の製品開発を技術面からサポートいたします。