マテハンとは?基礎知識から機器の種類、導入メリットまで徹底解説

製造業や物流の現場で「マテハン」という言葉をよく耳にするものの、「具体的にどのような機器があるのか」「自社に導入するメリットはあるのか」と疑問に思う方も多いのではないでしょうか。 近年、慢性的な人手不足やEC市場の拡大に伴い、マテハン機器による現の自動化・省力化は避けて通れない課題となっています。

本記事では、マテハンの意味や工程別の機器の種類、導入のメリット・デメリット、そして失敗しないための選定ポイントや投資対効果(KPI)の測り方までをわかりやすく徹底解説します。

【マテハン導入でお悩みの方へ】 TMCシステムなら現場の課題抽出から、ハードウェア(装置)の設計、既存システムとの連携まで一気通貫でサポートいたします。

目次

マテハンとは?意味と製造・物流での位置づけ

「マテハン」とは、「マテリアルハンドリング(Material Handling)」の略称です。 原材料や部品、完成品などの“モノ”を、移動・保管・仕分け・梱包する際に発生する作業や、それを効率化・自動化するための機器およびシステム全般を指します。

単なる「モノを運ぶ手作業(ハンドリング)」ではなく、フォークリフトやコンベヤ、無人搬送車(AGV)、自動倉庫などを活用し、「モノと情報の流れ」そのものを最適化するという広い意味合いを持っています。製造現場では「生産計画と物流計画をつなぐ仕組み」、物流現場では「庫内作業を効率化する装置」として、サプライチェーン全体を支える重要な役割を担っています。

「ハンドリング」と「マテハン」の決定的違い

単なる「ハンドリング(手作業)」が個別の労働を指すのに対し、マテハンは「モノと情報の流れ」の一体化を主眼に置きます。物理的な移動だけでなく、その背後にあるデータの流れを制御することが現代マテハンの本質です。

ソフトウェアとの不可欠な連携

マテハン機器は単体では真価を発揮しません。MES(製造実行システム)やWMS(倉庫管理システム)と高度に連携し、PLC(プログラマブルロジックコントローラ)を通じてリアルタイムに同期することで初めて、在庫の可視化と経営判断の迅速化が実現します。

【導入のヒント 】マテハン機器は、単体で導入するよりも既存のWMS(倉庫管理システム)やMES(製造実行システム)と連携させることで真価を発揮します。 TMCシステムの「自動化設備」サービスはハードウェアの選定からシステム連携までワンストップ対応しています。

関連記事:デパレタイジングシステムの基礎知識|必要技術・AI活用事例まで徹底解説

関連記事:工場内物流の自動化を実現する無人搬送車(AGV)を徹底解説!

工程別でわかる主要マテハン機器一覧

製造業や物流の現場で「マテハン」が果たす役割は非常に大きく、現場の自動化・省人化・安全性向上に直結する重要な要素です。本章では製造・物流プロセスを5つの工程に分解し、それぞれで使われる代表的なマテハン機器を紹介します。工程ごとに整理すると自社に必要な設備が見えてきます。

工程①:搬入・受け入れ工程

外部から届いた部品や資材をスムーズに受け入れる起点の工程です。マテハンを導入することで、段差処理や重量物運搬における労災リスクを減らし、安全性の確保と作業スピードの安定化に直結します。

| 機器名 | 機能 | 活用シーン |

|---|---|---|

| ドックレベラー | トラックと工場床の段差を解消する | 搬入ゲート、バース |

| ハンドパレットトラック | パレットを手動で搬送する | 仮置き・検品エリア |

| バンニング・デバンニングリフト | コンテナ荷物を安全に出し入れする | 海上輸送品の搬入 |

| 荷受け用ローラーコンベア | 荷降ろし後にラインへ流す | 物流センターの仕分け導線 |

工程②:保管・在庫管理工程

搬入された物品を適切に保管し、いかに省スペースで整理・出入庫をスムーズに行うかが生産性を左右します。マテハンを活用して属人的な在庫把握を脱却し、人手に頼らない入出庫を実現します。

| 機器名 | 機能 | 活用シーン |

|---|---|---|

| 自動倉庫(スタッカークレーン) | 高層棚に自動で出入庫を行う | 部品や製品の集中保管 |

| パレットラック | 重量物の効率的保管を可能にする | 倉庫の定番設備 |

| モバイルラック | 可動式で保管スペースを最大化する | 通路が狭い中小工場や事務所併設型倉庫 |

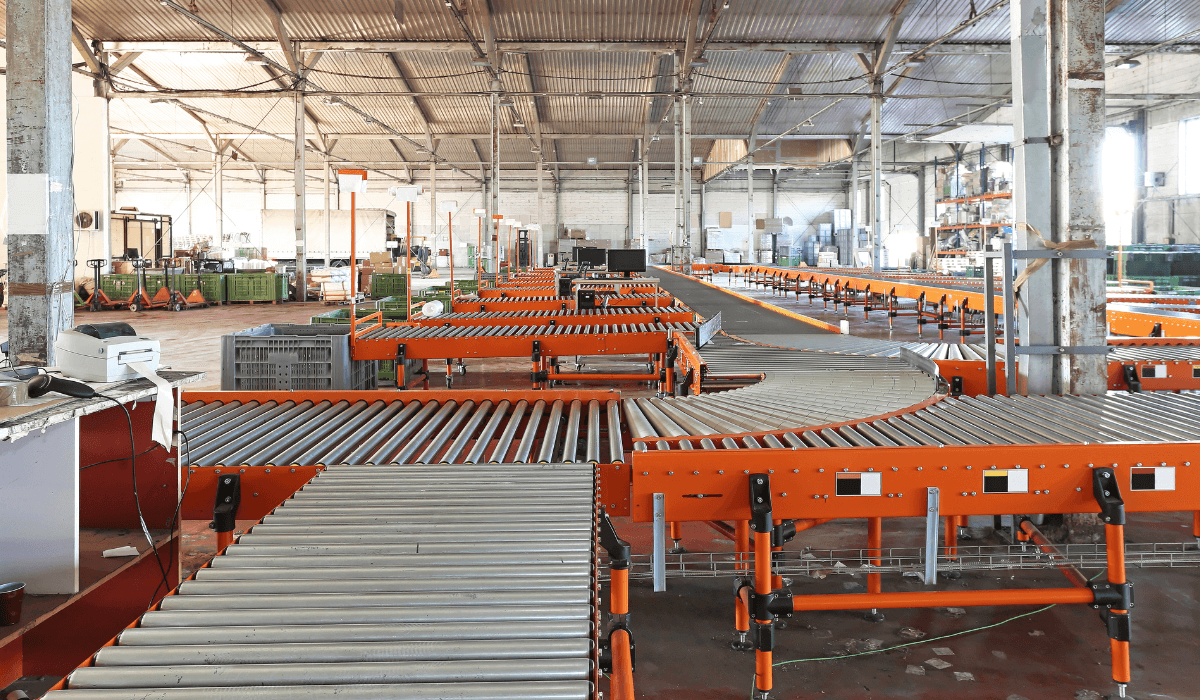

工程③:搬送・移載工程

工程から工程へ「物を運ぶ」作業は、人手で行うと膨大な労力と時間がかかります。この工程を自動化することは全体の流れの最適化に直結し、短期間で投資回収しやすい改善ポイントです。

| 機器名 | 機能 | 活用シーン |

|---|---|---|

| AGV(無人搬送車) | 指定ルートを自律的に走行し、物品を搬送する | 工場内の工程間移動、倉庫内のピッキング搬送 |

| コンベア | 一定方向に物を流し続ける定置型の搬送装置 | 組立ライン、出荷前仕分け工程 |

| 自動垂直搬送機(リフター) | 上下階の間で自動搬送を行う昇降装置 | 多層構造の工場や倉庫フロア間搬送 |

工程④:加工・組立支援工程

加工や組立工程では、単にモノを運ぶだけでなく、部品の持ち上げや工具の保持などをサポートし、作業者が正確かつ安全に作業を行えるよう支援します。全自動化が難しい多品種少量生産の現場で、人と設備が協調して働くための仕組みづくりに貢献します。

| 機器名 | 機能 | 活用シーン |

|---|---|---|

| アシストスーツ | 作業者の動作を補助し、身体の負担を軽減する | 重量部品の持ち上げ、組立・溶接ラインなど |

| トルクアーム | 工具の保持・反力の吸収により精密作業を支援する | ネジ締め工程、電装品組立など |

| 昇降テーブル | 作業台の高さを柔軟に調整し、作業姿勢を改善する | 加工機まわり、多様な体格の作業者が使う工程 |

工程⑤:出荷・梱包工程

最終工程である出荷・梱包では、作業効率だけでなく、積み間違いやラベルの貼り間違いなどのヒューマンエラー防止が非常に重要です。マテハン機器を導入することで、作業スピードと精度の両立が実現し、トラブルの予防へとつながります。

| 機器名 | 機能 | 活用シーン |

|---|---|---|

| ストレッチフィルム包装機 | 製品やパレット荷物を自動でフィルム包装し荷崩れを防ぐ | パレット出荷、防塵・防湿が必要な現場 |

| 自動ラベラー | 箱や製品にラベルを正確に貼付し、識別・管理を支援する | 出荷前の製品管理、バーコード・QRコード運用 |

| パレタイザー | 箱や袋を自動で積み上げ、荷姿を整える | 出荷ヤード、大量出荷の積載作業支援 |

【TMCシステムの実績】 現場の用途や工程に合わせた特注設備の開発も可能です。 工程別の課題を解決する、TMCシステムの「自動化設備・装置開発の実績」を見る

マテハンを導入する5つのメリット

マテハン機器を導入する目的は、単に「物を運ぶ効率を上げること」ではありません。作業の安全性、生産性、品質、人手不足への対応など、現場で起きているあらゆる課題を構造的に解決する手段として機能します。

特に昨今の製造業・物流業界では、少人数運営・高齢化・属人化などの要因により、設備の自動化による現場の標準化・省力化が不可欠になりつつあります。

マテハンの導入は、こうした複合的な課題に対して、1つの投資で複数の効果をもたらす可能性を秘めた選択肢です。

この章では、マテハン導入がもたらす代表的な5つのメリットを紹介します。

1. 作業効率と生産性が飛躍的に向上する

人の手による運搬や仕分けを機械に代替させることで、移動にかかる時間が短縮され、作業のムダが一気に減少します。結果として、同じ人数でも全体の生産数や処理量を増やすことができます。

2.慢性的な人手不足・高齢化に対応できる

若手人材の確保が難しい中、マテハン機器を導入することで少ない人数でも現場を回せる体制が整います。また、重労働が減ることで、高齢者や女性でも無理なく働き続けられる環境づくりにつながります。

3. 作業者の安全と身体的負担を軽減できる

重量物の持ち上げや不自然な姿勢での作業を機械が代替することで、腰痛や転倒といった労災リスクを大幅に軽減できます。作業環境の改善は、従業員の定着率向上にも直結します。

4. 品質や出荷精度が安定しやすくなる

ラベル貼りや仕分けなど、手作業によるミスが発生しやすい工程を自動化することで、誰が担当しても一定の精度で処理できるようになります。ヒューマンエラーによる誤配送などを防止し、品質を安定させます。

5. 在庫管理の精度向上と可視化につながる

マテハン機器とWMS(倉庫管理システム)を連携させることで、モノの出入りをリアルタイムで把握し、在庫情報の一元管理が可能になります。無駄な在庫や欠品を防ぎ、経営層の迅速な意思決定をサポートします。

【導入メリットを最大化する】マテハン機器は、ただ導入するだけでなく、既存のWMSや生産ラインのシステムと連携させることで上記のメリットを最大限に引き出すことができます。

マテハン導入時の注意点・デメリット

マテハン機器の導入には、大きなメリットがある一方で、事前に把握すべき注意点も存在します。

1. 初期導入コストが高く、投資回収に時間がかかる

機器本体だけでなく、システム連携や設置工事などに高額な初期費用がかかるケースがあります。導入前に、中長期的な改善効果も含めた費用対効果(ROI)のシミュレーションが不可欠です。

2. 現場での定着には教育と調整が必要

設置すればすぐに効果が出るわけではなく、現場の作業者が操作に慣れるまで一時的に混乱が生じることがあります。段階的なトライアル運用や教育研修をセットで実施することが定着のカギとなります。

3. 機器の故障や保守対応の負荷が発生する

機械である以上、故障によるライン停止のリスクが伴います。保守契約の整備や定期点検、万が一の際のサポート体制(復旧までの時間など)を事前に確立しておく必要があります。

4. 部分的な導入は逆に全体の非効率を生むことがある

特定の工程だけを自動化しても、前後の工程が手作業のままではそこに渋滞が生じてしまいます。「部分最適」ではなく、現場全体のフローを見据えたシステム設計が求められます。

5.自動化しすぎると柔軟な対応力が失われる恐れがある

製品の急な仕様変更やイレギュラーな事態に対し、自動化設備だけでは対応しきれない場合があります。すべてを機械任せにするのではなく、人と機械の役割を適切に分担し、変化に強い現場を残しておくことも重要です。

【失敗を防ぐために】「部分的な導入でかえって効率が落ちた…」という失敗を防ぐには、全体のシステム設計が重要です。

マテハン機器を選ぶ前に必ず確認したい5つのポイント

マテハンは種類が多く、導入効果も高い一方で、選定を誤ると大きなコストロスにつながります。現場に合わない機器を選んでしまうと、業務効率の低下を招きます。以下の5点を確認しましょう

ポイント1. 現場レイアウトとの整合性は取れているか

機器の稼働範囲や旋回半径が、現在の通路幅や天井高に干渉しないかを確認します。事前のレイアウト検証が不可欠です。

ポイント2. 搬送対象の物量と変動に対応できるか

平常時だけでなく、繁忙期やイレギュラーな形状の荷物にも対応できるスペック(処理能力)があるかを見極めることが重要です。

ポイント3. 他の設備や工程との連携は可能か

上位システム(WMSなど)や既存の制御盤(PLC)と通信仕様が合い、スムーズに連携できるかが自動化成功の鍵を握ります。

ポイント4. 保守・トラブル対応の体制が明確か

故障時のメーカーサポート体制や、部品の在庫状況、復旧までの時間などを事前に確認し、安定稼働の担保を取ります。

ポイント5. 操作性と現場スタッフの習熟レベルにギャップがないか

現場の誰が操作し、どの程度の教育で扱えるようになるかは重要です。複雑すぎるシステムは定着に時間がかかるため、デモ機などで実際の操作性を検証しておきましょう。

【制御システムの基礎知識】マテハン機器を正確に動かすためには「PLC」という制御装置が使われています。「PLCとは。自動制御の仕組みや装置のタイプ、製造現場での活用例を解説」のコラム記事をチェック

投資対効果を見える化する主要KPI

マテハン導入の成果を経営層に報告し、費用対効果を証明するためには、定量的な指標(KPI)を設定することが重要です。以下の6つの指標を軸に効果測定を行いましょう。

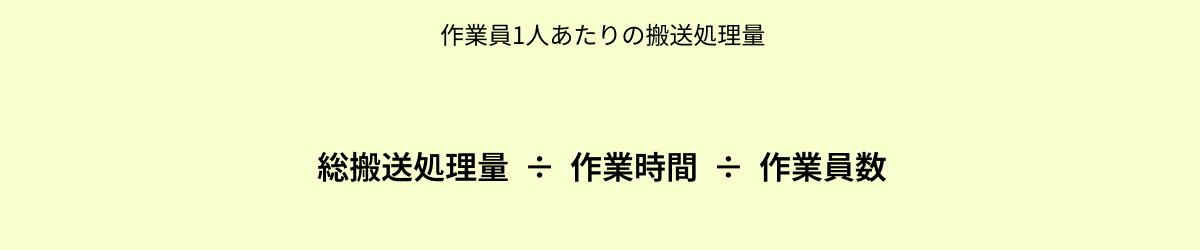

KPI1. 作業員1人あたりの搬送処理量

省人化の効果を測る基本的な指標です。1人の作業員が1時間あたりに処理できる搬送物量がどれだけ増えたかを導入前後で比較します。

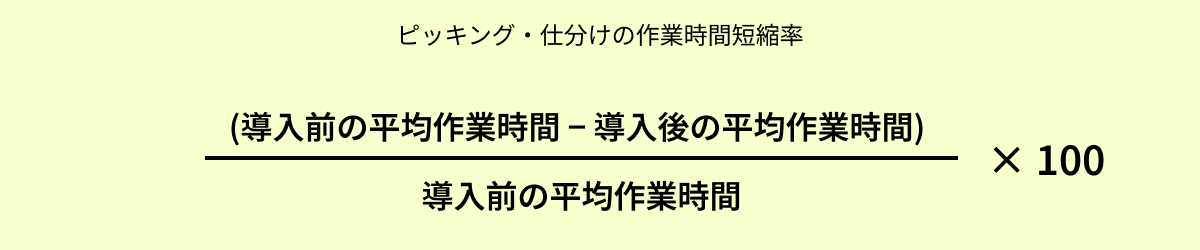

KPI2. ピッキング・仕分けの作業時間短縮率

ピッキングや仕分けといった特定作業の所要時間が、何%短縮されたかを示します。作業フローを自動化できれば、短縮率がそのまま業務効率の改善度合いを示します。

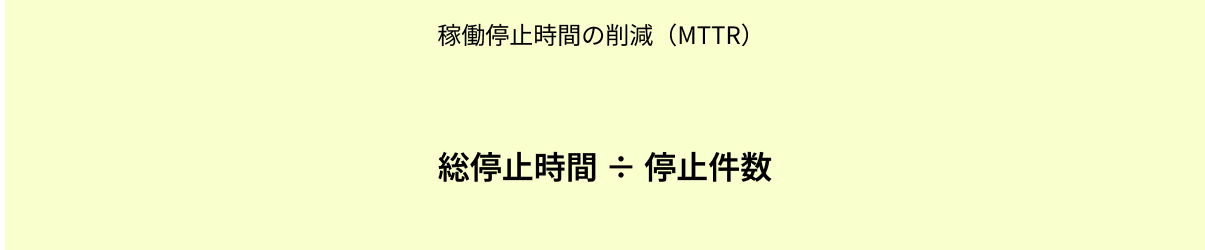

KPI3. 稼働停止時間の削減(MTTR)

MTTR(平均修復時間)は、設備が停止してから復旧するまでの時間です。保守体制の優秀さや、予防保全の効果を測る指標となります。

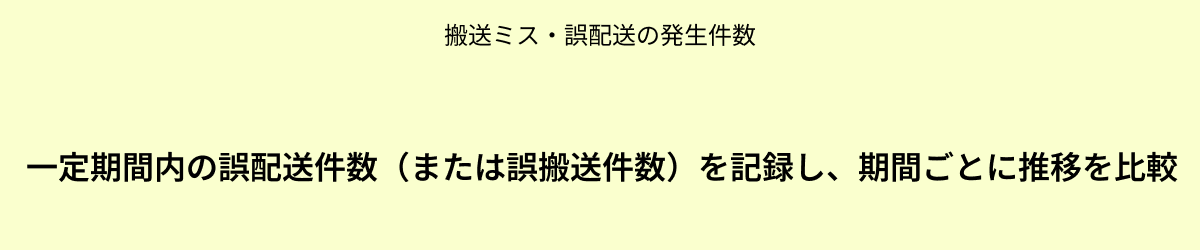

KPI4. 搬送ミス・誤配送の発生件数

ピッキングミスや誤配送などの発生件数を集計し、自動化による品質向上の度合いを可視化します。目視や手作業が多かった工程ほど、ミス削減の効果が顕著に出ます。

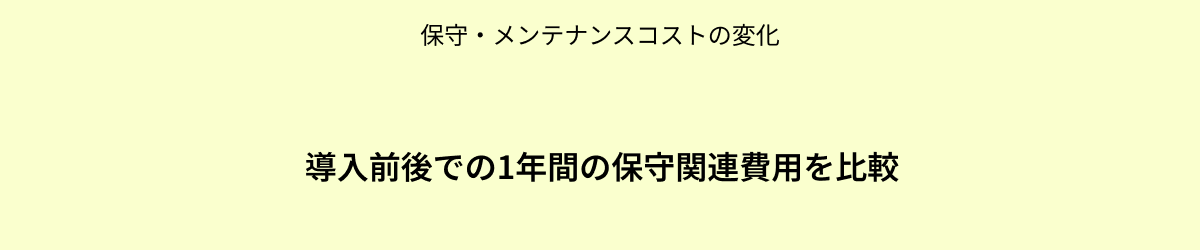

KPI5. 保守・メンテナンスコストの変化

機器導入後に発生する定期点検費用、修理対応費用、部品交換費用など、維持管理に関わるコストの増減を把握する指標です。単年度の金額だけでなく、3〜5年スパンでのトータルコストを見積もる視点が必要です

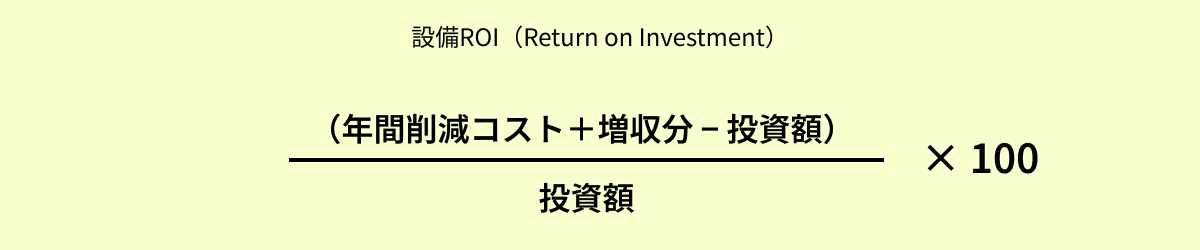

KPI6. 設備ROI(投資利益率)

削減されたコストや増収分が、投資額に対してどれだけの利益を生んだかを示します。経営層への報告で最も重視されやすい指標です

マテハン機器の導入・システム構築はTMCシステムにご相談ください

マテハン機器は「ただ導入して終わり」ではありません。機械・電気・ソフトウェアが高度に連携して初めて、現場の生産性向上というゴールにたどり着きます。

TMCシステムでは、機械設計・ハードウェア設計の技術力と、ソフトウェア開発の知見を融合し、各種試験機、測定機、そして自動化設備の開発をワンストップでご提供しています。 「既製品のマテハンでは自社のラインに合わない」「既存のシステムとうまく連携させたい」といったお悩みに対し、オーダーメイドのソリューションをご提案いたします。

現場の自動化・省力化に迷ったら、まずはTMCシステムにご相談ください。