デパレタイジングシステムの基礎知識|必要技術・AI活用事例まで徹底解説

目次

デパレタイジングシステムとは?基本概念と導入メリット

製造現場や物流倉庫において、パレットに積まれた製品を降ろす作業は避けて通れない工程です。しかし、この作業は重労働であり、人手不足が深刻化する中で大きな課題となっています。デパレタイジングシステムは、こうした課題を解決する自動化技術として注目を集めています。

パレタイジングとデパレタイジングの違い

デパレタイジングとは、パレットに積まれた荷物を自動で降ろし、次工程へ供給するシステムを指します。一方、パレタイジングは製品や箱をパレット上に積み上げる作業であり、デパレタイジングとは正反対の工程です。

この違いは単純に見えますが、技術的には大きな差があります。パレタイジングでは、決められた積み付けパターンに従って整然と積み上げることが主な課題です。製品の形状や重量が既知であり、積み付け位置も事前に計算できるため、比較的シンプルな制御で対応可能です。

しかし、デパレタイジングではより複雑な技術が要求されます。輸送中の振動でずれた荷物の位置を正確に認識する必要があり、荷崩れや破損した製品の検出も欠かせません。さらに、段ボールの変形や、ストレッチフィルムの巻き付け状態など、不確定要素への対応が求められます。これらの変化する状況を正確に把握するための高度な画像認識技術と、多様な荷姿に対応できる柔軟な把持技術が必要不可欠となるのです。

物流・製造現場での役割と重要性

デパレタイジングシステムは、さまざまな業界で活用されています。食品製造業では原材料の受け入れ工程で、段ボール箱に入った原料をパレットから降ろし、開梱ラインへ供給します。また、ECの拡大に伴い、物流センターでも入荷商品の仕分け工程で欠かせない設備となっています。

特に重要なのは、24時間稼働が求められる現場での役割です。冷凍・冷蔵倉庫のような過酷な環境や、深夜・早朝の作業が必要な現場では、作業者の確保が困難です。デパレタイジングシステムは、こうした環境下でも安定的に稼働し、生産・物流の停滞を防ぐ重要な役割を担っています。

デパレタイジングに必要な技術要素と選定ポイント

デパレタイジングシステムの導入を検討する際は、必要な技術要素の理解と、自社の現場に適したシステムの選定が欠かせません。本章では、デパレタイジングに求められる技術要件から、各技術要素の詳細、そして選定時のチェックポイントまでを解説します。

デパレタイジングの技術要件

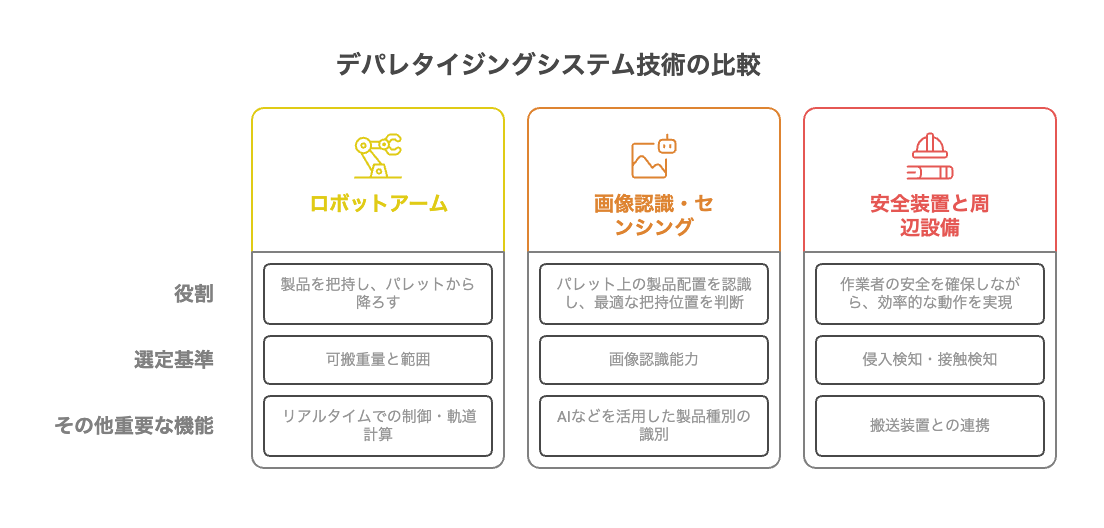

デパレタイジングシステムを構成する主要な技術要素は、大きく3つに分類されます。

1. ロボットシステム:製品を把持し、パレットから降ろす動作を行う中核技術です。ロボットアーム本体と、製品を掴むための把持装置(吸着式、挟持式、フォーク式など)で構成されます。高い可搬重量と広い動作範囲、そして製品特性に応じた最適な把持方法の選択が求められます。

2. 画像認識・センシング技術:パレット上の製品配置を認識し、最適な把持位置を判断するための技術です。3Dビジョンやディープラーニングを活用した高度な認識能力が必要です。

3. 安全・制御システム:作業者の安全を確保しながら、効率的な動作を実現するための統合制御技術です。安全装置と周辺搬送設備も含めた総合的なシステム設計が重要となります。

これらの技術要素は単独で機能するのではなく、相互に連携することで初めてデパレタイジングシステムとして機能します。特に重要なのは、輸送過程で発生する製品のずれや変形、多様な製品への対応など、予測困難な状況に柔軟に対応できる適応性です。以下、各技術要素について詳しく見ていきましょう。

ロボットアームと制御技術

デパレタイジングシステムの中核となるのがロボットアームです。多関節ロボットが主流ですが、デパレタイジング用途では特に可搬重量と動作範囲が重要な選定基準となります。一般的には、可搬重量100〜300kgクラスのロボットが使用されますが、取り扱う製品の重量だけでなく、把持装置の重量も考慮する必要があります。

制御技術においては、「動的な軌道生成」が重要です。センサーで検出した製品位置に基づいて、リアルタイムで最適な動作経路を計算します。また、重量物を扱うため、急激な加減速による荷崩れを防ぐスムーズな動作制御も欠かせません。最新のシステムでは、製品の重心位置を推定し、最も安定した把持姿勢を自動的に選択する機能も搭載されています。

画像認識・センシング技術

デパレタイジングシステムの性能を大きく左右するのが画像認識技術です。3Dビジョンセンサーを用いて、パレット上の製品配置を立体的に認識することが一般的です。単なる位置認識だけでなく、製品の向きや重なり具合、さらには変形や破損の有無まで判断する必要があります。

最新のシステムでは、AIを活用した画像認識技術の採用が進んでいます。ディープラーニングにより、従来は認識が困難だった透明フィルムで包装された製品や、印字が不鮮明なケースでも高精度な認識が可能になっています。また、異種製品が混載されたパレットに対しても、製品種別を自動判別して適切な把持方法を選択できるようになっています。

安全装置と周辺設備

デパレタイジングシステムでは、作業者の安全確保が最優先事項です。安全柵やライトカーテンによる侵入検知はもちろん、協働運転に対応したシステムでは、レーザースキャナーによる接近検知や、ロボット本体の接触検知機能も装備されています。

周辺設備として重要なのが、製品の搬送装置です。デパレタイジング後の製品を次工程へ確実に受け渡すためのコンベアシステムは、処理能力のボトルネックになりやすい部分です。また、空パレットの搬出装置や、不良品を仕分けるための機構も必要に応じて検討する必要があります。

システム選定時の重要チェックポイント

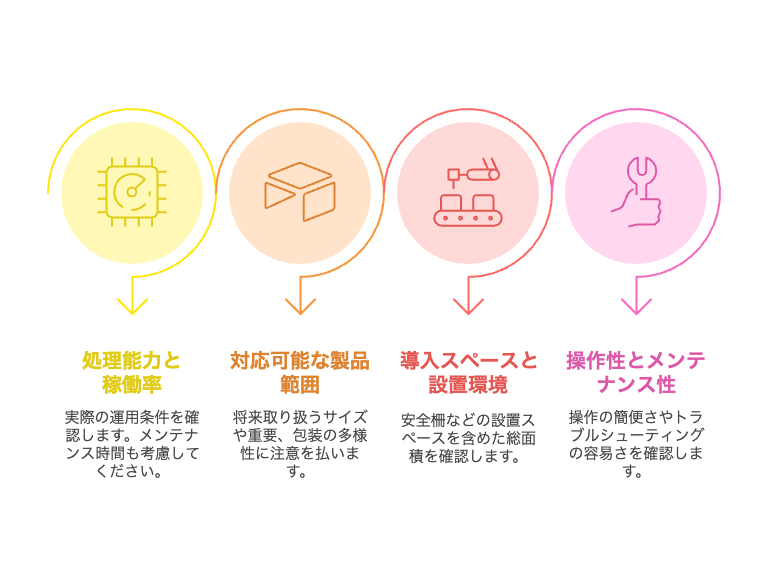

デパレタイジングシステムを選定する際は、以下のポイントを確認することが重要です。

- 処理能力と稼働率:必要な処理能力だけでなく、メンテナンスや段取り替えの時間も考慮した実質稼働率を確認することが重要です。カタログスペックではなく、実際の運用条件での性能を把握しましょう。

- 対応可能な製品範囲:現在扱っている製品だけでなく、将来的に扱う可能性のある製品への対応も確認することが必要です。特に、サイズや重量の範囲、包装形態の多様性に注意を払いましょう。

- 導入スペースと設置環境:ロボットの動作範囲だけでなく、メンテナンススペースや安全柵の設置スペースも含めた総面積を確認します。また、温度・湿度・粉塵などの環境条件への対応も重要です。

- 操作性とメンテナンス性:日常的な操作の簡便性や、トラブル時の対応方法を確認します。特に、新製品登録の容易さや、エラー復旧の手順は、運用効率に大きく影響します。現場の作業者が無理なく操作できるインターフェースであることも重要な選定基準です。

AI技術が実現する次世代デパレタイジング

従来のデパレタイジングシステムでは対応が困難だった課題も、AI技術の進化により解決可能になってきています。本章では、AI技術がどのようにデパレタイジングを進化させているのか、実際の導入事例とその効果について解説します。

異種混載パレットへの対応

物流効率化の観点から、異なる種類の製品を1つのパレットに混載するケースが増えています。従来のシステムでは、事前に登録した製品パターンしか認識できず、混載パレットの処理は困難でした。しかし、AI技術の活用により、この課題が解決されつつあります。

ディープラーニングを活用した画像認識技術により、製品の形状、サイズ、包装形態を自動的に識別できるようになりました。たとえば、段ボール箱、プラスチックコンテナ、紙袋など、異なる包装形態が混在していても、それぞれの特徴を学習したAIが瞬時に判別します。

また、AIは最適な取り出し順序の決定にも活用されています。製品の積み重なり状態を3次元的に解析し、荷崩れリスクを最小化する順序を自動的に計算します。これにより、作業者が経験と勘に頼っていた判断を、データに基づいて最適化することが可能になりました。

自動学習による柔軟性向上

AI技術の最大の特徴は、運用を重ねるごとに性能が向上する「自動学習機能」です。デパレタイジングシステムにおいても、この機能が大きな効果を発揮しています。

新しい製品が追加された際、従来は詳細な設定作業が必要でした。しかし、AIを搭載したシステムでは、複数回の作業から新製品の特徴を自動的に学習します。製品の外観、重心位置、最適な把持点などを蓄積されたデータから推定し、作業プログラムを自動生成することが可能です。

さらに、作業中のエラーやトラブルからも学習が行われます。たとえば、特定の条件下で把持ミスが発生した場合、その原因を分析し、次回以降は把持位置や吸着圧を自動調整します。このような継続的な改善により、システムの信頼性は時間とともに向上していきます。

導入事例と定量的効果

AI技術を活用したデパレタイジングシステムの導入効果について、具体的な事例を紹介します。

大手スーパーマーケットチェーンでの導入事例

首都圏で複数店舗を展開する大手スーパーマーケットチェーンの物流センターでは、若年層の採用難と作業者の高齢化という課題を抱えていました。この課題に対し、AI搭載のデパレタイジングロボットを導入し、飲料・食品ケースの混載パレットからの荷下ろし作業を自動化しました。

導入システムには「登録作業不要のマスターレス機能(事前の製品情報登録が不要)」「混載ケース対応」などの機能が搭載されています。

導入効果:混載パレットで最高500ケース/時間という処理能力を実現し、手作業と比較して大幅な生産性向上を達成しました。また、マスターレス運用により新商品追加時の作業工数が大幅に削減され、作業者の身体的負担も軽減されています。

デパレタイジングシステムに関するご相談は、TMCシステムへ

製造現場の荷降ろし作業でお困りではありませんか?

- 取り扱い製品に適したシステムの選定方法がわからない

- 必要な処理能力や対応可能な製品範囲の見極めが難しい

- 導入コストと省人化効果の試算方法を知りたい

- 既存の生産・物流ラインへの組み込み方を検討したい

- 将来の製品多様化を見据えたシステム選びのアドバイスが欲しい

TMCシステムでは、お客様の製品特性や現場要件に合わせた最適なデパレタイジングシステムをご提案いたします。システムの選定から導入後のサポートまで、ワンストップでお手伝いさせていただきます。まずはお気軽にご相談ください。