ピッキング自動化の完全ガイド|導入方法・メリット・成功事例を徹底解説

物流倉庫や製造現場において、ピッキング作業は避けて通れない重要な工程です。しかし、人手不足の深刻化と作業効率向上への要求が高まる中、多くの企業がピッキング工程の課題に直面しています。商品や部品を正確に、迅速に取り出すピッキング作業は労働集約的で、ミスが発生しやすく、作業者への身体的負担も大きいのが現実です。

こうした課題を根本から解決する手段として注目されているのが「ピッキング自動化」です。本記事では、ピッキング自動化の基本概念から具体的な導入方法、期待できる効果まで、製造業や物流業の担当者が知っておくべき情報を網羅的に解説します。

目次

ピッキング作業の自動化とは?基本概念を理解する

ピッキング作業の自動化とは、いままで人手で行っていた商品や部品の取り出し作業を、ロボットやシステムを活用して無人化・省人化することを指します。単純に機械に置き換えるだけでなく、デジタル技術やAI技術を組み合わせることで、より正確で効率的な作業を実現するのが現代のピッキング自動化の特徴です。

従来のピッキング作業では、作業者が紙の指示書やハンディターミナルを見ながら倉庫内を歩き回り、目視で商品を確認して取り出すという流れが一般的でした。この方法では、作業者の経験やスキルに依存する部分が大きく、ミスの発生や作業時間のばらつきが課題となっていました。特に、多品種の商品を扱う現場や、重量物を取り扱う現場では、作業効率の低下と労働災害のリスクが深刻な問題となっています。

ピッキング自動化を導入することで、これらの課題を体系的に解決できます。システムが最適な作業順序を自動計算し、ロボットが正確な位置まで移動して商品を取り出すため、人的ミスが大幅に削減されます。また、24時間稼働が可能になることで、処理能力の向上と人件費の削減を同時に実現できるのです。

近年では、EC市場の拡大に伴い注文の小口化・多品種化が進んでおり、従来の人手による作業では対応が困難になっています。このような市場環境の変化も、ピッキング自動化への取り組みを加速させる要因となっているのです。

ピッキング自動化を実現する6つの主要技術

ピッキング作業の自動化を実現するためには、複数の技術を組み合わせたシステム構築が必要です。現在実用化されている主要な自動化技術は多岐にわたり、それぞれ異なる特徴と適用領域を持っています。

この章では、ピッキング自動化の中核となる6つの技術について詳しく解説します。

- 技術1. デジタルピッキングシステム(DPS)

- 技術2. ピッキングロボット・協働ロボット

- 技術3. 自動搬送システム(AGV・AMR)

- 技術4. 倉庫管理システム(WMS)との連携

- 技術5. 音声ピッキングシステム

- 技術6. AI・画像認識技術の活用

技術選択を誤ると期待した効果が得られないため、導入前の技術理解は非常に重要です。上記の6つの技術について、順番に見ていきましょう。

デジタルピッキングシステム(DPS)

デジタルピッキングシステムは、棚の各商品位置にLEDライトと液晶ディスプレイを設置し、光と数字でピッキング指示を行うシステムです。作業者は光っている場所に移動し、表示された数量を取り出すだけで作業が完了するため、紙の指示書や端末操作が不要になります。

このシステムの最大の特徴は、視覚的な指示により作業者の迷いを排除できることです。多品種の商品が密集して保管されている現場でも、光による明確な指示で取り間違いを防止できます。また、取り出し完了時にボタンを押すことで、システムが作業の進捗を自動記録し、次の指示を表示するため、作業フローが大幅に効率化されます。

ピッキングロボット・協働ロボット

ピッキングロボットは、人に代わって商品の取り出し作業を行う自動化設備です。近年では、人と同じ作業空間で安全に稼働できる協働ロボット(コボット)の導入が進んでいます。

協働ロボットの導入により、重量物や危険物の取り扱い、高所作業といった人にとって負担の大きい作業を自動化できます。また、24時間連続稼働が可能なため、夜間や休日の無人運転により処理能力を大幅に向上させることができます。

協働ロボットの基礎知識については、こちらの記事にて詳しく解説しています。

自動搬送システム(AGV・AMR)

AGV(無人搬送車)とAMR(自律移動ロボット)は、ピッキングした商品の搬送を自動化するシステムです。AGVは予め設定されたルートに沿って走行し、AMRは周囲の環境をリアルタイムで認識しながら最適なルートを選択して移動します。

これらのシステムを導入することで、作業者の歩行時間が削減され、より多くの時間をピッキング作業に集中できるようになります。特に広い倉庫では歩行距離の短縮効果が大きく、作業効率の向上に直結します。

用語解説

- AGV: Automatic Guided Vehicleの略。磁気テープやQRコードなどの誘導に従って自動走行する無人搬送車

- AMR: Autonomous Mobile Robotの略。センサーやAIを使って周囲の環境を認識し、自律的に経路を判断して移動するロボット

AGVについてはこちらの解説記事にて詳しく解説しています。

倉庫管理システム(WMS)との連携

WMS(倉庫管理システム)との連携は、ピッキング自動化において重要な要素です。WMSはWarehouse Management Systemの略です。倉庫内の在庫管理、入出庫管理、作業指示などを統合的に管理するシステム在庫を指します。

WMSと連携することのメリットは、情報、注文情報、作業指示を一元管理し、最適なピッキング順序を自動計算して、作業効率を最大化できる点です。 システム連携により、リアルタイムでの在庫更新、作業進捗の可視化、品質管理の強化が実現されます。多くの場合では、WMSとの連携により作業時間の20〜30%短縮が報告されており、投資対効果の高い自動化手法として評価されています。

音声ピッキングシステム

音声ピッキングシステムは、音声認識技術を活用してピッキング指示を行うシステムです。作業者はヘッドセットを装着し、音声で場所や数量の指示を受け、音声で作業完了を報告します。手や目を自由に使えるため、作業効率が向上し、同時に安全性も高まります。

このシステムの特徴は、複雑な商品コードや場所を覚える必要がないことです。音声による直感的な指示により、新人作業者でも短期間で熟練者並みの作業が可能になります。

用語解説

- 音声認識技術: 人の発話を解析してテキストデータに変換する技術。近年の精度向上により、工場や倉庫での実用化が進んでいる

AI・画像認識技術の活用

AI・画像認識技術は、ピッキング自動化の最先端技術として注目されています。カメラで撮影した画像をAIが解析し、商品の種類、位置、向きを自動判別することで、従来は人の目と経験に頼っていた作業を自動化できます。

この技術により、不定形商品や類似商品の識別、品質チェック、在庫数の自動カウントなどが可能になります。トレンドとしては、深層学習(ディープラーニング)を活用したシステムが普及しており、学習データの蓄積により認識精度が継続的に向上するのが特徴です。

用語解説

- 深層学習: 人工知能の機械学習手法の一つ。多層のニューラルネットワークを用いて、画像認識や音声認識などの複雑なパターン認識を行う技術

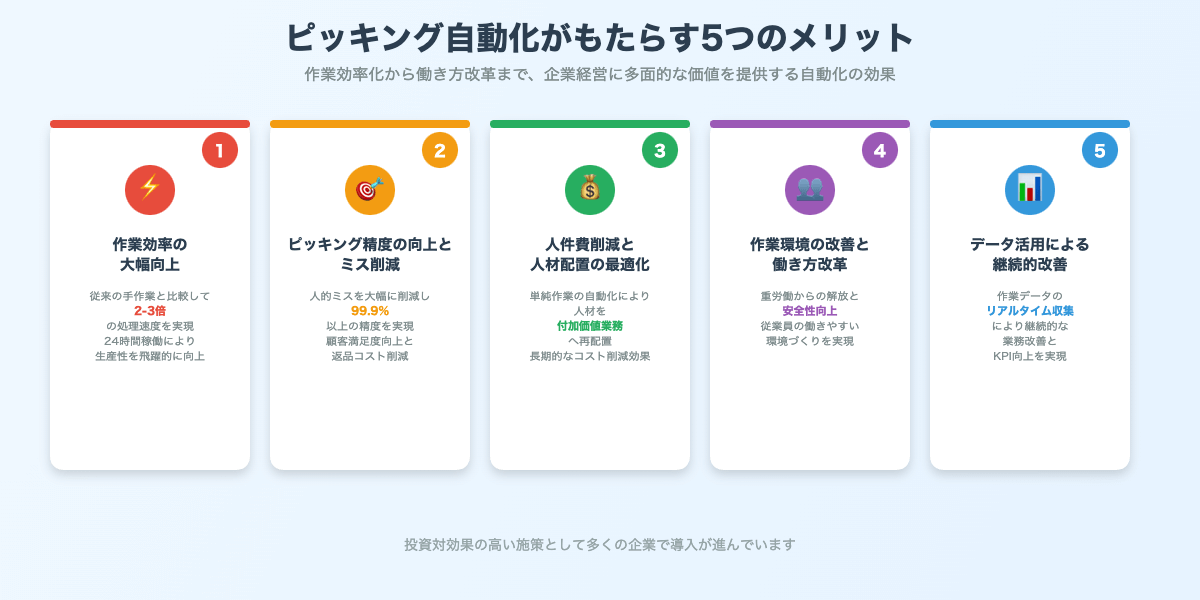

ピッキング自動化がもたらす5つのメリット

ピッキング作業の自動化は、単なる省人化を超えた多面的なメリットをもたらします。コスト削減から品質向上、働き方改革まで、企業経営に与える影響は幅広く、投資対効果の高い施策として多くの企業で導入が進んでいます。 この章では、ピッキング自動化によって得られる代表的な5つのメリットについて解説します。

- メリット1. 作業効率の大幅向上

- メリット2. ピッキング精度の向上とミス削減

- メリット3. 人件費削減と人材配置の最適化

- メリット4. 作業環境の改善と働き方改革

- メリット5. データ活用による継続的改善

5つのメリットについて、順番に見ていきましょう。

作業効率の大幅向上

ピッキング自動化の最も分かりやすいメリットは、作業効率の大幅な向上です。システムによる最適な作業順序の計算、移動距離の最小化、待機時間の削減により、従来の人手作業と比較して30〜70%の時間短縮が期待できます。

特に効果が大きいのは、商品の検索時間と移動時間の削減です。デジタルピッキングシステムでは、光による明確な指示により商品を探す時間がほぼゼロになります。また、AGVやAMRとの組み合わせにより、作業者の歩行時間を大幅に短縮できるため、同じ時間でより多くの商品を処理することが可能になります。

ピッキング精度の向上とミス削減

人手によるピッキング作業では、疲労や集中力の低下により一定割合でミスが発生します。自動化システムの導入により、このような人的ミスを大幅に削減できるのです。バーコードやRFIDによる自動照合、画像認識による商品確認により、ピッキング精度は99.5%以上を実現することが可能になります。

ミスの削減は、直接的なコスト削減だけでなく、顧客満足度の向上、返品処理コストの削減、従業員のストレス軽減など、多方面にわたる効果をもたらします。

用語解説

- RFID: Radio Frequency Identificationの略。電波を使って非接触でデータの読み書きを行う技術

人件費削減と人材配置の最適化

ピッキング自動化により、直接的な人件費削減が実現できます。24時間稼働が可能なシステムでは、夜勤要員の削減や休日出勤の減少により、年間数百万円から数千万円のコスト削減効果が期待できます。

さらに重要なのは、人材配置の最適化です。単純作業から解放された従業員を、より付加価値の高い業務に配置転換することで、企業全体の生産性向上につながります。トレンドとしては、削減した人員を品質管理や改善活動、新商品開発などの戦略的業務に活用する企業が増えています。

作業環境の改善と働き方改革

重量物の運搬や長時間の立ち作業といった身体的負担の軽減により、作業環境が大幅に改善されます。腰痛や肩こりなどの職業病の予防、労働災害の減少により、従業員の健康維持と医療費削減が実現できます。 また、定型作業の自動化により、従業員はより創造的で付加価値の高い業務に集中できるようになります。さらに、従業員満足度の向上と離職率の低下により、人材確保の観点からも大きな効果が期待できます。

データ活用による継続的改善

自動化システムは、作業データを詳細に記録・分析する機能を持っています。ピッキング時間、移動パターン、エラー発生箇所などのデータを蓄積することで、継続的な業務改善が可能になります。

データ分析により、ボトルネックの特定、商品配置の最適化、作業手順の改善など、従来は経験と勘に頼っていた改善活動を、客観的なデータに基づいて実行できるようになります。

自動化導入時に考慮すべき課題と対策

ピッキング自動化は多くのメリットをもたらしますが、導入時には様々な課題も存在します。事前にこれらの課題を把握し、適切な対策を講じることで、スムーズな導入と期待した効果の実現が可能になります。 この章では、自動化導入時によく発生する課題と、それらを克服するための実践的な対策について解説します。

- 課題1. 初期投資コストと投資回収期間

- 課題2. 既存システムとの連携・統合

- 課題3. 従業員の教育・トレーニング

3つの課題について、順番に見ていきましょう。

初期投資コストと投資回収期間

ピッキング自動化の最大の課題は、高額な初期投資コストです。システムの規模や機能により異なりますが、一般的には数千万円から数億円の投資が必要になります。このため、投資対効果の正確な算定と、適切な投資回収計画の策定が不可欠です。

投資回収期間を短縮するためには、段階的導入アプローチが効果的です。まず効果の出やすい部分から部分的に自動化を開始し、効果を確認しながら徐々に拡張していく方法が推奨されています。トレンドとしては、リース契約やサブスクリプション型サービスを活用して初期投資を抑える企業も増えています。

また、人件費削減効果だけでなく、品質向上効果、スペース効率化効果なども含めた総合的なROI計算を行うことで、より正確な投資判断が可能になります。

既存システムとの連携・統合

既存の基幹システムや管理システムとの連携は、自動化導入における重要な技術的課題です。WMS、ERP、生産管理システムなどとのデータ連携ができないと、期待した効果が得られない可能性があります。

この課題を解決するためには、導入前の十分な要件定義と、システム間の通信仕様の詳細な検討が必要です。多くの場合では、API連携やデータベース連携により既存システムとの統合を図りますが、場合によっては既存システムの改修も必要になります。

システム連携の複雑さを避けるため、段階的な導入や、スタンドアロンでの運用から開始する方法も有効です。

用語解説

- ERP: Enterprise Resource Planningの略。企業の経営資源を統合的に管理するシステム

- API: Application Programming Interfaceの略。異なるソフトウェア間でデータのやり取りを行うための仕組み

従業員の教育・トレーニング

自動化システムの導入は、従業員の作業方法を大きく変更するため、適切な教育・トレーニングが不可欠です。システムの操作方法だけでなく、新しい作業フローの理解、トラブル時の対応方法など、包括的な教育プログラムが必要になります。

効果的なトレーニングのためには、実際の作業環境に近い環境での実習が重要です。具体的には、導入前の事前トレーニング、導入時の集中トレーニング、導入後のフォローアップトレーニングという3段階のアプローチが推奨されています。

また、従業員の不安や抵抗感を軽減するため、自動化の目的やメリットを十分に説明し、従業員の理解と協力を得ることも重要な要素となります。

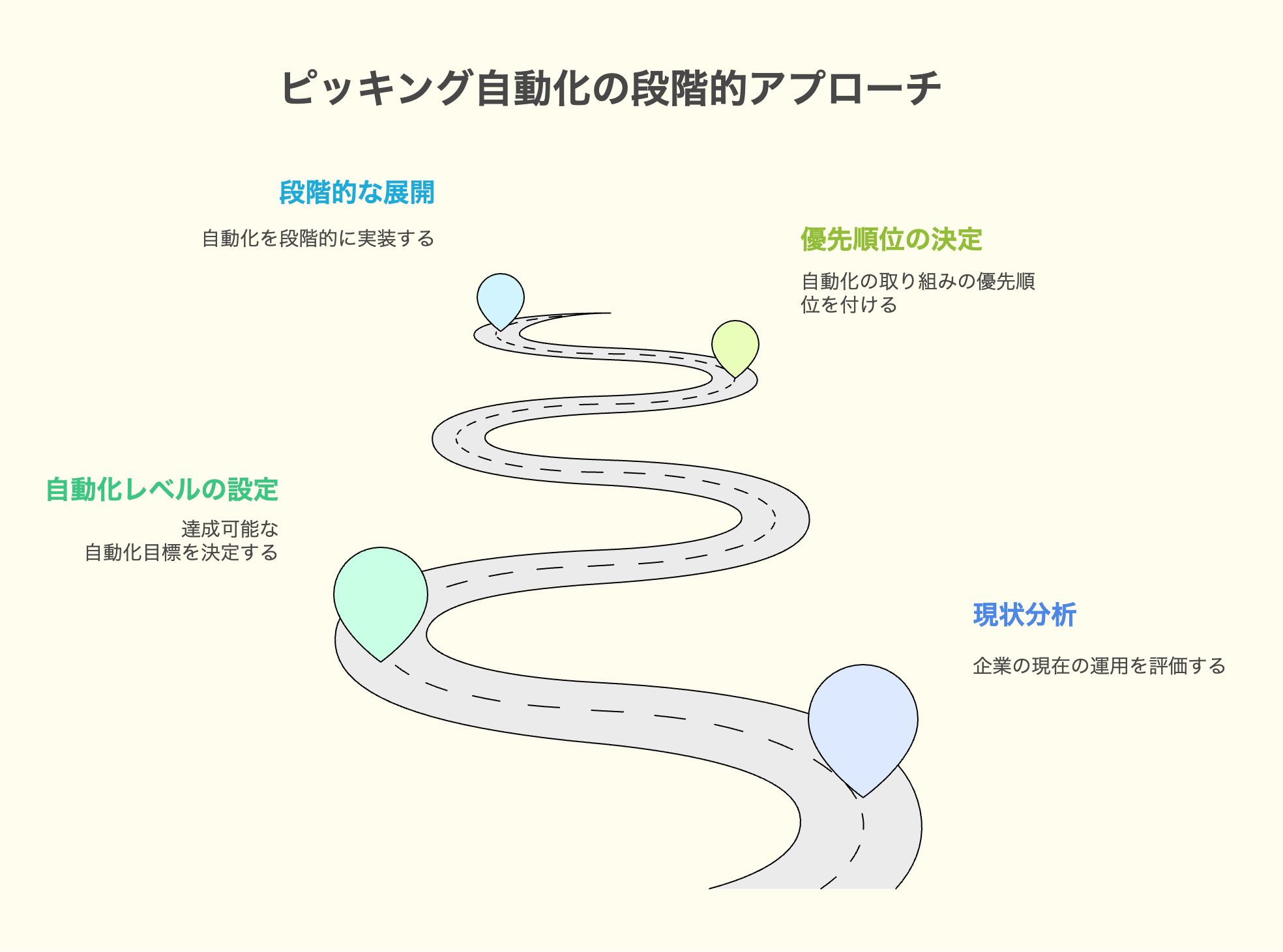

段階的なピッキング自動化の導入戦略

ピッキング自動化を成功させるためには、一度にすべてを自動化するのではなく、段階的なアプローチを取ることが重要です。企業の現状分析から始まり、適切な自動化レベルの設定、優先順位の決定、段階的な展開という流れで進めることで、リスクを最小化しながら確実な効果を得ることができます。 この章では、実践的な導入戦略について詳しく解説します。

- 戦略1. 現状分析と自動化レベルの設定

- 戦略2. 導入優先順位の決定方法

- 戦略3. パイロット導入から本格運用まで

3つの戦略について、順番に見ていきましょう。

現状分析と自動化レベルの設定

導入前の現状分析は、自動化プロジェクトの成功を左右する重要なステップです。現在のピッキング作業の詳細な分析を行い、問題点の特定、改善ポイントの抽出、自動化による効果の予測を行います。

分析すべき項目には、作業時間の内訳、ミス発生率、商品の特性、作業者のスキルレベル、繁忙期と閑散期の差などがあります。現状の把握と改善効果の予測を行うためには、一般的に2〜3ヶ月間のデータ収集が必要です。

自動化レベルの設定では、部分自動化から完全自動化までの段階を定義し、自社に最適なレベルを決定します。トレンドとしては、まず人とシステムが協働する形での部分自動化から開始し、徐々に自動化レベルを高めていく企業が多いとされています。

導入優先順位の決定方法

限られた予算と時間の中で最大の効果を得るためには、適切な優先順位の設定が不可欠です。効果の大きさ、導入の容易さ、投資額、緊急性などの要素を総合的に評価し、最適な導入順序を決定します。

優先順位決定の際には、次の観点での評価が有効です。処理量の多い商品カテゴリー、ミス発生率の高い作業工程、身体的負担の大きい作業、人材確保の困難な時間帯などです。多くの場合では、小型軽量商品の高頻度ピッキング作業から自動化を開始することで、早期に効果を実感できるとされています。

パイロット導入から本格運用まで

本格的な自動化導入の前に、小規模なパイロット導入を実施することで、システムの動作確認、作業者の慣れ、問題点の洗い出しを行います。パイロット期間は通常3〜6ヶ月程度で、この期間中に十分な検証を行います。

パイロット導入では、限定された商品カテゴリーや作業エリアでの運用を行い、システムの性能、作業者の習熟度、予想される問題点などを詳細に検証します。

本格運用への移行では、パイロット期間で得られた知見を活用し、システムの最適化、作業手順の改善、トレーニングプログラムの改良などを実施します。段階的な拡張により、最終的にはすべての対象エリアでの自動化を実現していきます。

ピッキング自動化の成功事例と失敗パターン

ピッキング自動化の導入効果を最大化するためには、成功事例から学ぶべきポイントと、よくある失敗パターンを理解することが重要です。実際の導入事例を分析することで、自社での導入時に注意すべき点や、効果的なアプローチ方法を把握できます。

この章では、業界別の成功事例と、避けるべき失敗パターンについて詳しく解説します。

- 製造業での成功事例

- 物流・EC業界での活用例

- よくある失敗パターンと回避方法

事例や失敗パターンについて、順番に見ていきましょう。

製造業での成功事例

製造業におけるピッキング自動化では、部品供給の精度向上と効率化が主な目的となります。一般的には、自動車部品メーカーや電子部品メーカーでの導入事例が多く報告されており、生産ラインへの部品供給を自動化することで大きな効果を得ています。

成功要因として挙げられるのは、標準化された部品サイズと包装形態、明確な品質基準、既存の生産管理システムとの連携などです。多くの場合では、AGVとピッキングロボットを組み合わせたシステムにより、24時間無人での部品供給を実現しています。

導入効果としては、ピッキング作業時間の50〜70%削減、ミス率の90%以上削減、夜勤作業者の50%削減などが報告されています。トレンドとしては、IoTセンサーを活用した予防保全機能を組み込んだシステムの導入が進んでいます。

物流・EC業界での活用例

EC業界では、注文の多様化と処理量の増大に対応するため、高度なピッキング自動化システムの導入が進んでいます。一般的には、商品の形状や重量が多様であることから、柔軟性の高い自動化システムの採用が特徴となっています。

成功事例では、AI画像認識技術とロボットアームを組み合わせたシステムにより、多品種商品の自動ピッキングを実現しています。また、需要予測システムとの連携により、ピーク時の処理能力を確保しながら、平常時の効率的な運用を両立している企業が多いとされています。

導入効果として、処理能力の200〜300%向上、ピーク時の人員確保問題の解決、配送リードタイムの短縮などが報告されています。多くの場合では、導入から2〜3年で投資回収を実現しているとされています。

よくある失敗パターンと回避方法

ピッキング自動化の失敗パターンには、いくつかの共通要因があります。最も多いのは、現状分析不足による不適切なシステム選択です。取り扱い商品の特性や作業環境を十分に分析せずにシステムを導入すると、期待した性能が得られません。

また、従業員の理解不足や抵抗感による運用不備も、よくある失敗要因です。作業員がシステムの操作方法や新しい作業フローを理解していないと、従来の手法に戻ってしまいます。

回避方法としては、導入前の十分な現状分析と要件定義、段階的な導入アプローチ、継続的な従業員教育が重要です。一般的には、成功企業では導入前に6ヶ月以上の準備期間を設けており、現場の声を反映したシステム設計を行っています。また、導入後1年間は定期的な効果測定と改善を継続することで、システムの安定稼働を実現しているとされています。

自動化パートナー選定のポイントと今後の展望

ピッキング自動化プロジェクトの成功は、適切なパートナー企業の選定に大きく依存します。技術力、実績、サポート体制など、多角的な視点からパートナーを評価し、長期的な関係を築けるパートナーを選択しましょう。

また、業界の今後を知っておくためにも、ピッキング自動化技術の将来展望について理解しておくことも重要です。ここでは、次の2つのポイントで解説します。

- ポイント1. 信頼できるシステムインテグレーターの選び方

- ポイント2. ピッキング自動化技術の将来動向

2つのポイントについて、順番に見ていきましょう。

信頼できるシステムインテグレーター(SIer)の選び方

システムインテグレーターの選定では、技術力と実績が最も重要な評価要素となります。同業界での導入実績、類似規模のプロジェクト経験、最新技術への対応力などを総合的に評価する必要があります。特に重要なのは、自社の業界特性や取り扱い商品に対する理解度です。

また、プロジェクト管理能力と継続的なサポート体制も重要な選定基準となります。導入スケジュールの遵守、予算管理、品質管理などのプロジェクト管理能力に加え、導入後の保守・メンテナンス体制、システム拡張への対応力なども評価する必要があります。

用語解説

- システムインテグレーター(SIer): 複数のシステムや技術を組み合わせて、顧客の要求に応じた統合システムを構築する企業

ピッキング自動化技術の将来動向

ピッキング自動化技術は、AI・IoT・5G通信などの先端技術の進歩により、急速に進化しています。今後の技術動向として注目されるのは、より高度な画像認識技術、機械学習による継続的な性能改善、クラウドベースの統合管理システムなどです。

特に、AI技術の発達により、従来は困難とされていた不定形商品や透明素材商品のピッキング自動化が実現されつつあります。また、5G通信の普及により、複数の自動化システムをリアルタイムで連携させる高度な協調制御が可能になると予想されています。

トレンドとしては、サブスクリプション型サービスの普及により、初期投資を抑えた自動化導入が可能になりつつあります。

倉庫・工場のピッキングの自動化ソリューションに関するご相談ならTMCシステムへ!

ピッキング自動化は、人手不足の解決と業務効率向上を同時に実現する重要な技術です。デジタルピッキングシステム、ロボット技術、AI・画像認識など、多様な技術を組み合わせることで、作業効率の大幅向上とミスの削減を実現できます。

成功のポイントは、現状分析に基づく適切な技術選択、段階的な導入アプローチ、継続的な改善活動です。初期投資は必要ですが、人件費削減、品質向上、働き方改革などの多面的な効果により、中長期的に大きな投資対効果が期待できます。

ピッキング自動化技術は今後も急速に発展が見込まれており、早期の導入により競争優位性を確保することが重要です。自社に最適な自動化ソリューションの検討を始めることをお勧めします。

TMCシステムは、お客様の現場を詳しく分析し、最適な自動化レベルとシステム構成をご提案しています。導入先の現場環境と取り扱い商品に最適化されたピッキング自動化システムをご提案可能です。

ピッキング作業の自動化で次のようなお困りごとはございませんか?

- ピッキング作業の効率化を検討したいが、どの技術が適しているか分からない

- 既存システムとの連携を考慮した自動化システムの導入を検討している

- 投資対効果を明確にした上で自動化を進めたい

- 段階的な導入により、リスクを抑えながら自動化を実現したい

まずは無料相談で、現在の課題やご要望をお聞かせください。