【30秒で理解】スカラロボットとは?構造・用途・メリットまで気になるポイントを徹底解説

目次

スカラロボットとは?30秒でわかる基本知識

工場の自動化・省人化を検討されている製造業の担当者様にとって、スカラロボットは最も導入しやすく効果の高いロボットのひとつです。人手不足や品質安定化といった現代の製造現場が抱える課題に対し、シンプルな構造と高いコストパフォーマンスで解決策を提供します。

この章では、スカラロボットの基本的な知識について以下の順序で解説します。

- 30秒で理解するスカラロボット:基本的な定義と特徴

- スカラロボットの動作原理:どのような仕組みで動作するのか

- スカラロボットの主な特徴:他のロボットにはない利点

- なぜ今スカラロボットが注目されるのか:製造業での重要性

30秒で理解するスカラロボット

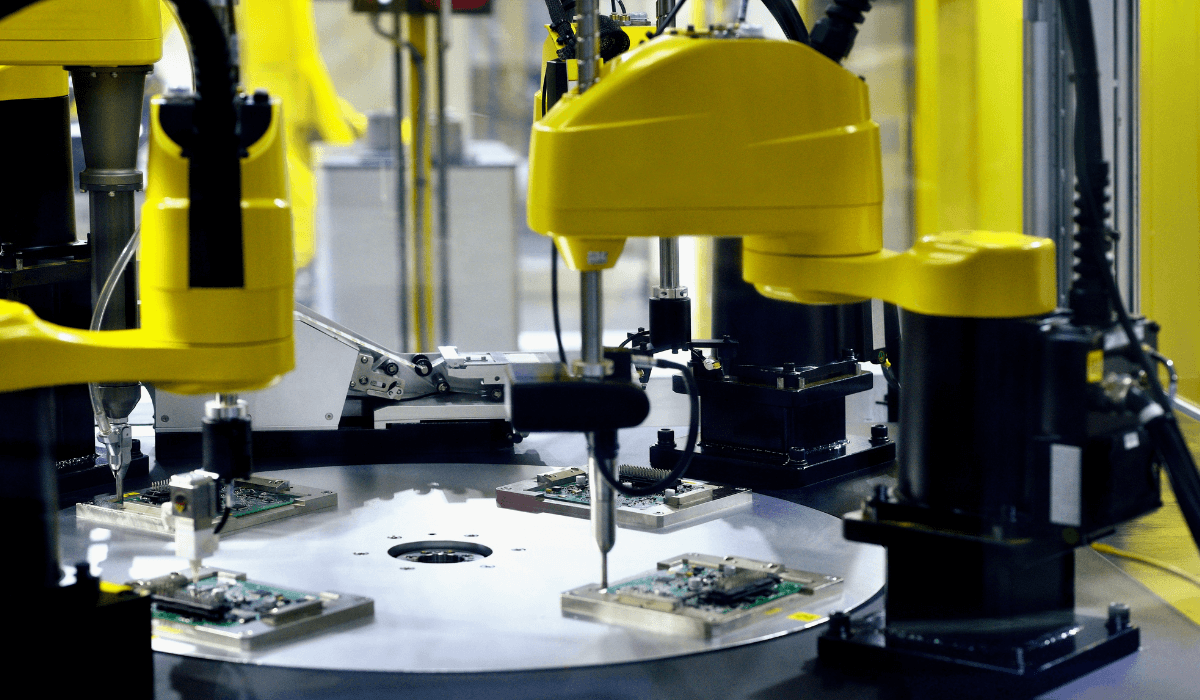

スカラロボット(SCARA:Selective Compliance Assembly Robot Arm)は、水平方向に特化した関節構造を持つ産業用ロボットです。直線的かつ高速で繰り返し精度の高い動作を実現できるため、組立・搬送・部品挿入・検査工程などに広く利用されています。

導入が増えている背景には、省人化・自動化ニーズの高まりと、協働ロボットやAIによる制御技術の進化があります。特に電子部品、自動車、食品、医薬品といった多品種大量生産の分野で活躍し、スピードと安定性を両立できる点が特徴です。

つまりスカラロボットは、「速く・正確に・繰り返し作業を行える」現場の即戦力ロボットとして、製造業の効率化を支える存在といえます。

スカラロボットの動作原理

スカラロボットは4つの軸で動作するシンプルなロボットです。2つの回転軸で水平方向に移動し、1つの上下軸で高さを調整し、先端軸で向きを変えます。

人間の腕で例えると、肩と肘の関節で水平に手を動かし、手首で上下させる動きに似ています。この構造により、先端部分を常に同じ向きに保ったまま、水平面内のどの位置にも正確に移動できます。

重要なポイントは、水平方向には多少の「遊び」を持たせ、垂直方向には固くしっかりと動作することです。これにより、部品を挿入する際に位置が少しずれても自然に修正され、確実に押し込むことができます。

スカラロボットの主な特徴

スカラロボットの主な特徴をまとめると、次のような点が挙げられます。

- 構造がシンプル:部品数が少なく故障しにくい

- 動作が高速:短いサイクルタイムを実現

- 設置しやすい:省スペースで既存ラインに組み込みやすい

- コストが安い:他のロボットより約30-40%安価

この4つの特徴により、中小企業でも導入しやすく、短期間で投資回収できるロボットとして人気があります。特に「簡単・早い・安い」の3拍子が揃っているため、自動化の第一歩としては最適な選択肢のひとつです。

いま、スカラロボットが注目される理由

製造業でスカラロボットが注目される理由は、現場が抱える深刻な課題を効率的に解決できるからです。

人手不足の問題は年々深刻化しており、厚生労働省によると製造業の有効求人倍率は1.50倍に達しています。特に組立や検査工程では人材確保が困難で、生産計画に支障をきたす企業が増加しています。スカラロボットなら24時間無人稼働が可能なため、人手に依存しない安定した生産体制を構築できるのです。

品質の安定化も重要な課題です。人による作業では個人差や疲労による品質のばらつきが避けられませんが、スカラロボットは設定したプログラム通りの動作を繰り返すため、不良率を大幅に削減できます。

これらの課題は多くの製造現場で共通して発生しています。スカラロボットの導入により競合他社に対する優位性を確保できるため、早期の検討が重要です。

出典:厚生労働省 - 一般職業紹介状況(令和6年11月分)について

スカラロボットと他ロボットとの違い

製造現場でロボット導入を検討する際、「どのロボットを選べばよいのか」という疑問は多くの担当者が抱く課題です。産業用ロボットには複数の種類があり、それぞれ得意分野が異なります。スカラロボットの特性を理解するためには、他のロボットとの違いを明確に把握することが重要です。

この章では、製造現場でよく比較検討される主要なロボットとの違いについて解説します。

- 垂直多関節ロボットとの違い:最も汎用性の高いロボットとの比較

- 直交ロボットとの違い:シンプルな構造を持つロボットとの比較

- パラレルリンクロボットとの違い:高速動作が得意なロボットとの比較

垂直多関節ロボットとの違い

垂直多関節ロボットは、人間の腕のような6軸の関節を持つ最も汎用性の高いロボットです。3次元空間での複雑な動作が可能で、溶接・塗装・組立など幅広い用途に対応できます。

両者の主な違いを以下の表にまとめました。

| 比較項目 | スカラロボット | 垂直多関節ロボット |

|---|---|---|

| 可動領域 | 4軸 | 6軸 |

| 動作範囲 | 水平面中心 | 3次元全方向 |

| サイクルタイム | 0.3秒台が可能 | 0.5-0.8秒台 |

| 導入コスト | 低〜中 | 中〜高 |

| 設置面積 | 小規模 | 一定の面積が必要 |

| プログラミング難易度 | 比較的シンプル | 複雑・難しい |

スカラロボットが有利な場面は、水平面での高速搬送や組立作業です。構造がシンプルなため故障リスクが低く、メンテナンス性でも優位があります。一方、垂直多関節ロボットが必要な場面は、複雑な3次元軌跡での作業や、製品の向きを変えながらの作業です。

導入検討時は、作業内容の複雑さと必要な動作範囲を基準に選択することが重要です。

直交ロボットとの違い

直交ロボットは、X・Y・Z軸の直線動作のみで構成されるシンプルなロボットです。ガントリーロボットとも呼ばれ、大型ワークの搬送や大面積での作業に適しています。両者の特徴を比較すると以下のような違いがあります。

直交ロボットについては、直交ロボット入門:仕組みから活用までをわかりやすく解説!製造業担当者必読ガイドで詳しく解説します。併せてご覧ください。

動作方式の違い

- スカラロボット:回転軸による円弧動作で高速移動

- 直交ロボット:直線軸による格子状動作で大面積カバー

精度と速度の比較

2つのロボットを比較すると、制度と速度では、表のような違いがあります。

| 項目 | スカラロボット | 直交ロボット |

|---|---|---|

| 繰り返し精度 | ±0.02mm | ±0.05mm |

| 最高速度 | 15m/分 | 8m/分 |

| 作業範囲 | 円形(半径1.2m程度) | 矩形(数m×数m可能) |

| 構造剛性 | 高 | 中(スパンに依存) |

スカラロボットの優位性は、高精度かつ高速な点作業にあります。電子部品の実装や精密組立では、その能力を発揮します。直交ロボットの優位性は、大型ワークの搬送や広範囲作業です。

コスト面では、作業範囲が小さい場合はスカラロボットが有利ですが、大型化するとスケールメリットで直交ロボットが優位になります。

パラレルリンクロボットとの違い

スカラロボットとパラレルリンクロボットは、ともに高速かつ高精度な動作を得意としますが、設計思想や得意領域に明確な違いがあります。

パラレルリンクロボット(デルタロボット)は、3本以上のアームを並列に配置することで、驚異的な加速度とスピードを発揮します。そのため、軽量物のピッキングや仕分けといった「同じ動作をひたすら高速に繰り返す工程」で真価を発揮し、食品や医薬品業界を中心に広く導入されています。

一方、スカラロボットは水平方向の安定性を活かし、組立や検査など多様な作業に対応できる点が特徴です。可搬重量も大きく、電子部品から自動車部品まで幅広い産業で利用されています。

動作速度の比較

- スカラロボット:サイクルタイム0.3秒台が可能、最大加速度15G

- パラレルリンクロボット:サイクルタイム0.1秒台が可能、最大加速度50G以上

適用分野の違い

両者の適用分野の違いを表にまとめました。

| ロボット種類 | 得意な作業 | 主な適用分野 |

|---|---|---|

| スカラロボット | 精密組立・挿入作業 | 電子部品・自動車部品 |

| パラレルリンクロボット | 高速ピッキング | 食品・医薬品・軽量部品 |

パラレルリンクロボットの優位性は、軽量物の超高速ピッキングです。1分間に200個以上の処理が可能で、食品包装ラインなどで威力を発揮します。

スカラロボットの優位性は、多様な作業への対応力です。搬送だけでなく、組立・検査・塗布など幅広い工程に適用できる汎用性があります。また、可搬重量も大きく、パラレルリンクロボットが数kg程度なのに対し、スカラロボットは20kg以上の製品も存在します。

選択の目安として、軽量物の高速ピッキングが主目的ならパラレルリンクロボット、多様な作業や重量物を扱うならスカラロボットが適しています。

パラレルリンクロボットとは:複数のアームを並列に配置し、軽量物を超高速かつ高精度にピッキングできるロボットです。食品や医薬品の包装工程で多用されます。

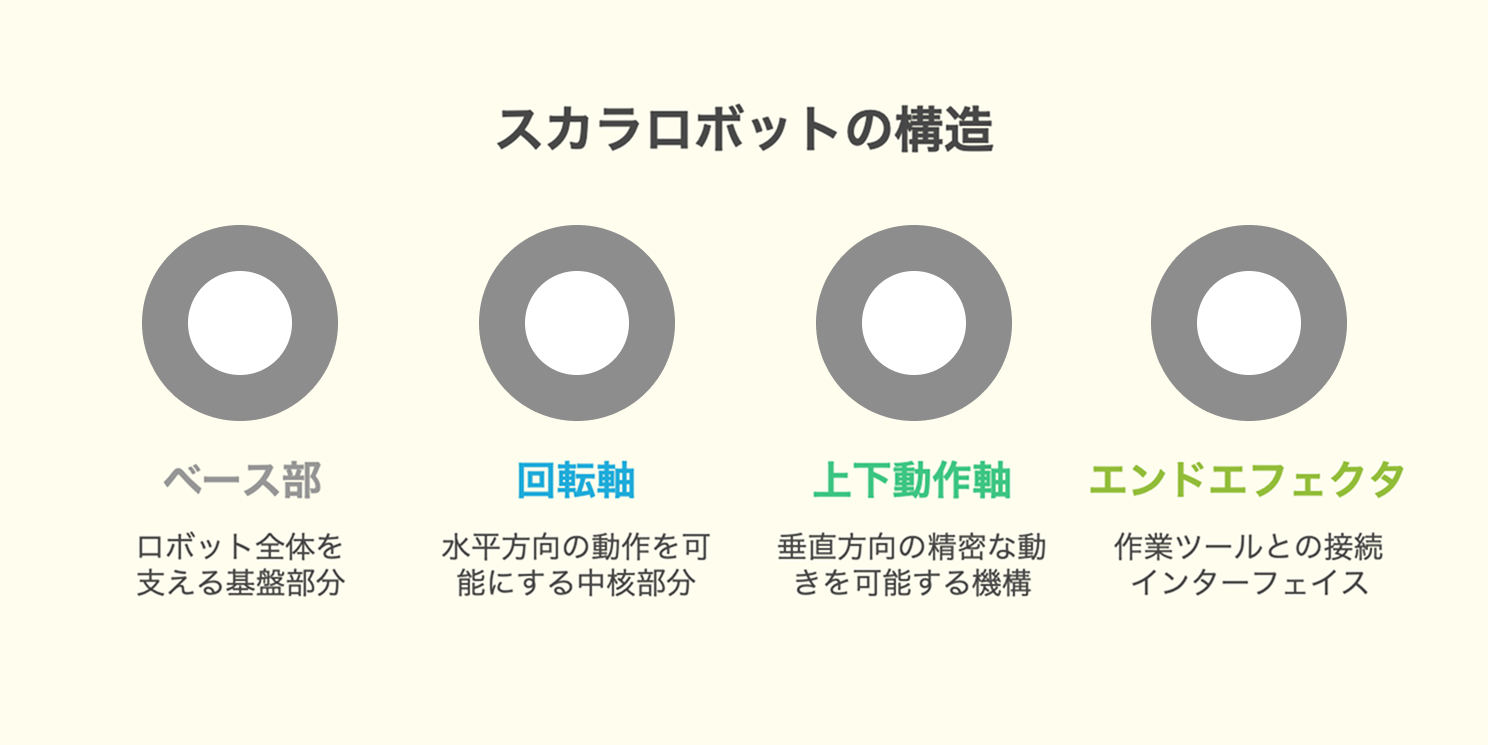

スカラロボットの主要部品・構造を解説

スカラロボットを正しく導入するには、その構造と各部品の役割を理解することが不可欠です。構造を押さえることで、最適な機種選定や設置計画、メンテナンスの精度も高まります。ここではスカラロボットを構成する主要部品の役割や特徴を整理します。

- ベース部:ロボット全体を支える基盤部分

- 回転軸(第1軸・第2軸):水平動作を担う中核部分

- 上下動作軸(Z軸):垂直方向の精密動作機構

- エンドエフェクタ接続部:作業ツールとの接続インターフェース

ベース部

ベース部は、スカラロボット全体を支える最も重要な基盤部分です。ベース部は、ロボットの剛性と精度を左右します。内部には第1軸モーターや減速機が組み込まれ、動作の安定性を確保します。

構成の例

- 鋳鉄または溶接フレーム(剛性・振動吸収)

- 高精度ベアリングと減速機(精度・耐久性)

- 高トルクサーボモーター(重量アームの駆動)

設置は床置き・天吊り・壁面取付けの3方式があります。ベース部の剛性不足は、位置決め精度の低下や振動の原因となるため、設置時には基礎工事が重要です。

回転軸(第1軸・第2軸)

第1軸と第2軸は、スカラロボットの水平動作を担う中核部分です。第1軸と第2軸は「スカラロボットの腕」とも言える部分であり、作業効率と精度を支える重要な役割を果たしています。

これらの軸が連動することで、先端部を水平面内の任意の位置に移動させることができます。

- 第1軸:ベース部に内蔵し、ロボット全体の向きを決定

- 第2軸:第1軸アーム先端に搭載し、角度調整を担当

多くの機種ではアームの先端の向きを自動で一定に保つ構造を採用しています。この機構の利点は、プログラミングの簡素化です。この仕組みのおかげで、作業者は「先端をどこに動かしたいか」だけを指定すればよく、角度の計算や複雑な操作は制御装置が自動で行ってくれます。

上下動作軸(Z軸)

Z軸は、垂直方向の精密な位置決めと力制御を担う重要な機構です。スカラロボットの特徴である「垂直方向の高剛性」を実現する部分でもあります。

主要な機構方式を表にまとめました。

| 方式 | 特徴 | 適用範囲 |

|---|---|---|

| ボールねじ式 | 高精度・高剛性 | 精密組立・圧入作業 |

| ベルト駆動式 | 高速・軽量 | 高速搬送作業 |

| エアシリンダ式 | 低コスト・簡単制御 | 簡易搬送作業 |

高級機種では、Z軸にトルク制御機能を搭載しています。この機能により、部品の圧入作業において一定の力で押し込むことが可能になり、作業品質の向上と部品の損傷防止を両立できます。

圧入作業では、力が弱すぎると不完全な組立になり、強すぎると部品を破損させるリスクがあります。トルク制御機能が搭載されていれば、最適な力加減での確実な作業が実現できるのです。

エンドエフェクタ接続部

エンドエフェクタ接続部は、アーム先端のツールを取り付けるための部分を指します。言い換えると、各種作業ツールを取り付けるためのインターフェースです。

代表的なツールには、吸着パッド、チャックハンド、ディスペンサなどがあります。この部分の設計により、ロボットの応用範囲が大きく左右されます。

標準的な接続仕様

- 取り付けフランジ:ISO規格準拠が一般的

- 電気接続:24V電源、制御信号、エア配管

- 通信インターフェース:Ethernet、DeviceNet等

- 最大許容重量:機種により1-10kg程度

代表的なエンドエフェクタの例

| ツール名 | 用途 | 特徴 |

|---|---|---|

| 吸着パッド | 平面物の搬送 | 真空吸着による確実な把持 |

| チャックハンド | 円筒物の把持 | 機械的把持で重量物対応 |

| 電動ドライバ | ねじ締め作業 | トルク管理機能付き |

| ディスペンサ | 塗布作業 | 定量吐出制御 |

| カメラ | 検査作業 | 画像処理との連携 |

多品種対応や複数工程の自動化では、自動ツール交換システムが有効です。このシステムにより、1台のロボットで複数の作業を順次実行することが可能になり、設備投資効率を向上させることができます。

ツール交換システムの導入により、従来は複数台のロボットが必要だった工程を1台で処理できるため、設置スペースとコストの両面でメリットがあります。

スカラロボットの主要用途

スカラロボットの真価は、実際の製造工程でどのような効果を発揮するかにあります。構造的特徴を理解したところで、具体的な用途と適用工程について詳しく見ていきましょう。

ここでは、製造現場での用途について、代表的な3つを解説します。

- 搬送・ピック&プレース作業

- 組立・ねじ締め作業

- 塗布・圧入作業

これらの用途に共通するのは、水平面での位置決めと垂直方向の動作を組み合わせた繰り返し作業という点です。スカラロボットは構造上、複雑な3次元動作よりも、平面内での正確な位置決めを伴う作業で真価を発揮します。

それぞれの用途について詳しく説明する前に、まずは代表的な用途とその理由を以下の表にまとめました。

| 用途 | 向いている理由 |

|---|---|

| 搬送・ピック&プレース | 高速な水平移動と正確な位置決めが可能 |

| 組立・ねじ締め | 垂直方向の押し込み力とトルク制御に優れる |

| 塗布・圧入 | 一定軌跡での連続動作と力制御が得意 |

主要な用途1. 搬送・ピック&プレース作業

搬送・ピック&プレース作業は、スカラロボットの最も得意とする用途であり、多くの製造現場で導入される基本的な応用例です。部品を指定位置から取り出し、別の位置に正確に配置する一連の動作を自動化します。

代表的な適用例

- 電子部品実装:基板への部品配置、トレイからの部品取り出し

- 自動車部品組立:エンジン部品の位置決め、内装部品の配置

- 食品パッケージング:製品の箱詰め、容器への充填

- 医薬品製造:バイアル瓶の搬送、包装作業

使用するエンドエフェクタと特徴

| エンドエフェクタ | 対象物 | メリット |

|---|---|---|

| 真空吸着パッド | 平面のある部品 | 確実な把持、位置がずれなし |

| チャックハンド | 円筒形・角型部品 | 重量物対応、形状を選ばない |

| 磁気ハンド | 鉄系金属部品 | 高速着脱、電力が不要 |

主要な用途2. 組立・ねじ締め作業

組立・ねじ締め作業では、複数の部品を正確に組み合わせる精密性と、適切な締付トルクでの品質管理が要求されます。スカラロボットは、この両方の要求を高いレベルで満たすことができます。

部品の挿入作業では、スカラロボットのコンプライアンス機能が威力を発揮します。水平方向に適度な柔軟性を持つため、部品の位置が多少ずれていても自然に修正されながら確実に挿入できます。

また、ねじ締め作業においては、電動ドライバとの組み合わせにより、複数箇所のねじ締めを連続自動化できます。作業員によるねじ締め作業では、ねじの浮きや締め忘れといったミスを100%防ぐことは容易ではありません。スカラロボットはプログラミングにより、締付順序・締付トルク・締付速度を細かく制御でき、品質の均一化を実現します。

品質管理機能

- トルク監視:設定値から外れた場合の異常検知

- 角度監視:ねじの締込み量の管理

- 時間監視:異常な締付時間の検知

- データロギング:全数検査データの記録保存

これらの機能により、不良品の後工程流出を防止し、トレーサビリティの確保も可能になります。

主要な用途3. 塗布・圧入作業

塗布・圧入作業は、力制御と軌跡制御の両方が重要な高度な応用例です。圧入作業では、部品を一定の力で押し込む必要があります。力が不足すると不完全な組立になり、過剰になると部品を損傷させるリスクが生じます。

スカラロボットの特性を活かした精密制御により、手作業では困難な品質レベルを実現できます。

力制御の実現方法

- 力センサーによるフィードバック制御:リアルタイムでの力調整

- 変位制御との併用:位置と力の両方を管理

- 多段階制御:段階的に力を増加させる制御

接着剤やシーリング材の塗布では、塗布量の均一性と軌跡の正確性が製品品質を左右します。スカラロボットとディスペンサの組み合わせにより、これらの要求を満たすことが可能です。

塗布品質に影響する要素

- 移動速度:塗布厚みに直接影響

- 塗布圧力:材料の吐出量を制御

- 軌跡精度:塗布位置の正確性

- 温度管理:材料粘度への影響

スカラロボットの導入メリット

スカラロボットを導入することで、企業は多くのメリットを期待できます。この記事では、その中でも代表的な3つのメリットを解説します。

- 生産性向上と高速化の実現:作業スピードと稼働率の改善効果

- 品質安定化と不良率改善:製品品質向上による競争力強化

- 低コストでの導入・運用が可能:他の産業用ロボットよりも安価

生産性向上と高速化の実現

スカラロボット導入による生産性向上は、作業速度の向上と稼働時間の延長の両方から実現されます。

人手作業では実労働時間が1日8時間程度ですが、スカラロボットはメンテナンス時間以外は連続での稼働が可能です。これにより、人件費を増やすことなく生産量を大幅に拡大できるため、受注増加への対応や納期短縮が実現できます。

品質安定化と不良率改善

品質の安定化は、顧客満足度向上と競争力強化に直結する重要な効果です。スカラロボットの導入で得られる大きなメリットの1つが、不良率の改善です。

人手作業では避けられない個人差、疲労、環境変化による作業精度への影響。スカラロボットはそれらを排除し、プログラムされた通りの一定した作業を継続します。

また、スカラロボットは全ての作業データを記録できるため、統計的品質管理の導入が容易になります。異常の早期発見と予防保全により、品質問題の未然防止が可能です。

低コストでの導入・運用が可能

スカラロボットの導入コストは、他の産業用ロボットよりも安価です。その理由は、構造が比較的シンプルかつプログラムの設計が容易だからです。構造がシンプルという特徴は、メンテナンスコストが低く抑えられる、というメリットにもつながります。

スカラロボットは、今までロボットを導入していなかった現場にとっても扱いやすく、効果を実感しやすいソリューションです。低コストで運用できる点は、他の産業用ロボットと比較して大きなメリットと言えます。

スカラロボットのデメリットと注意点

スカラロボットには多くのメリットがある一方で、導入前に理解しておくべきデメリットや制約も存在します。これらを事前に把握し、適切な対策を講じることで、導入後のトラブルを回避できます。

この章では、客観的な視点からデメリットと注意点を解説します。

- 可動範囲と作業制約:構造上の制限事項

- 初期投資と維持管理コスト:経済面での考慮事項

- 位置決め精度への依存:運用上の重要な注意点

可動範囲と作業制約

スカラロボットは水平動作に特化した構造のため、3次元的な複雑な動作には限界があります。導入検討時は、この制約を十分に理解することが重要です。

垂直多関節ロボットのような自由度の高い3次元軌跡は実現できません。例えば、製品を裏返しながら搬送したり、複雑な曲面に沿った作業は困難です。これらの制約により、全ての工程がスカラロボットで自動化できるわけではないことを理解し、適用工程を慎重に選定する必要があります。

初期投資と維持管理コスト

スカラロボット導入には、本体価格以外にも多くの関連費用が発生します。たとえば、周辺機器の導入、設置工事、プログラム開発などが挙げられます。総投資額を正確に把握し、資金計画を立てることが重要です。

また、導入後も維持費用が必要です。定期メンテナンス、消耗品交換、電気代などが含まれるため、長期的なコストを把握しておきましょう。

位置決め精度への依存

スカラロボットの高精度動作は、ワークの位置決め精度に大きく依存します。この依存関係を理解せずに導入すると、期待した効果が得られない可能性があります。位置ばらつきが大きい場合は、画像認識システムやセンサーによる補正が必要になることを理解しておきましょう。

スカラロボット導入で製造現場の課題を解決しませんか?

ここまでスカラロボットの基本知識から具体的な導入効果まで詳しく解説してきました。製造業を取り巻く環境が厳しさを増す中、スカラロボットは人手不足・品質安定化・生産性向上という3つの課題を同時に解決できる有効なソリューションです。

TMCシステムは、製造業の自動化・省人化分野で豊富な実績を持つ企業です。スカラロボット導入においても、お客様のニーズに応じた最適なソリューションを提供しています。他にもさまざまな産業用ロボットの導入を支援しています。

現場の省人化・品質向上でお悩みでしたら、まずはお気軽にTMCシステムまでご相談ください。経験豊富な担当者が、現場の課題解決に向けて最適なソリューションを提案いたします。