ランダム振動試験とは?基礎知識から実施手順まで完全ガイド

目次

ランダム振動試験とは?基本概念と目的

ランダム振動試験は、不規則で複雑な振動環境を人工的に再現し、製品の耐久性や信頼性を評価する手法です。この試験により、設計上の欠陥を早期発見できるほか、製品の設計改善や市場投入前の最終確認に活用できます。

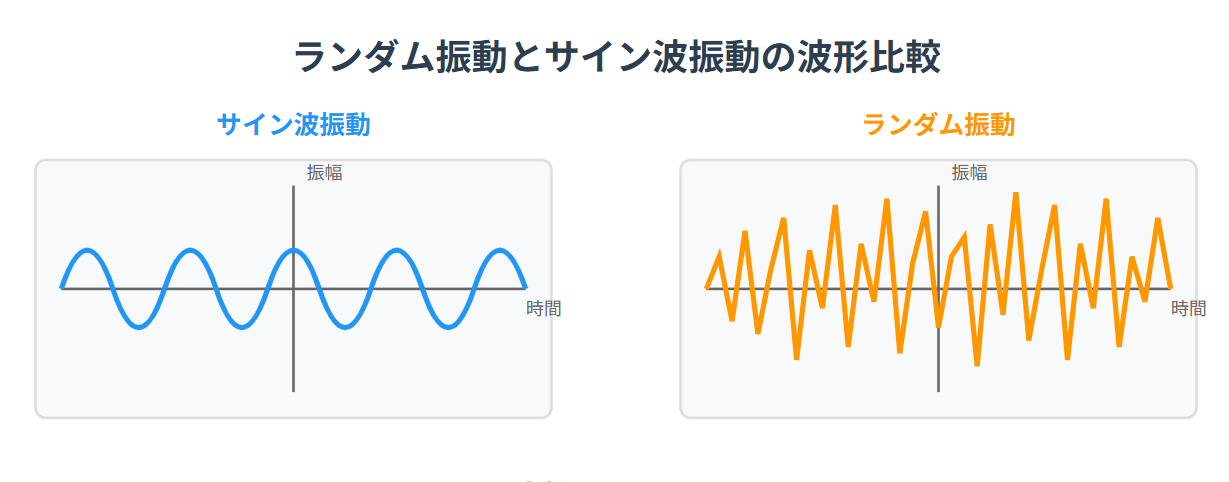

ランダム振動とサイン波振動の違い

振動試験には、主にランダム振動とサイン波振動という2つの方法があります。それぞれが異なる目的と特徴を持つため、正しい使い分けが重要です。

振動試験全般の基礎知識については「振動試験の基礎知識 〜製品の信頼性を確保するために必要な試験とは〜」で詳しく解説しています。

ランダム振動の特徴

ランダム振動は複数の周波数成分が同時に存在し、その振幅が時間とともに不規則に変化する波形です。現実の輸送環境や機械の稼働中に発生する予測不可能な振動を忠実に再現することが目的となります。この方法により製品が様々な振動に長期間、どのように耐えるかを総合的に評価できます。

サイン波振動(正弦波動)の特徴

一方、サイン波振動は振幅と周波数が一定の滑らかな波形が特徴です。特定の周波数に製品を長時間さらし続けることで共振点や特定の弱点をピンポイントで集中的に評価するのに適しています。設計段階で潜在的な振動問題を特定し、その部位の信頼性を高める上で有効な手法です。

サイン波振動試験の詳細については、「正弦波振動試験とは?共振点探査の方法と実践活用法を解説」をご覧ください。

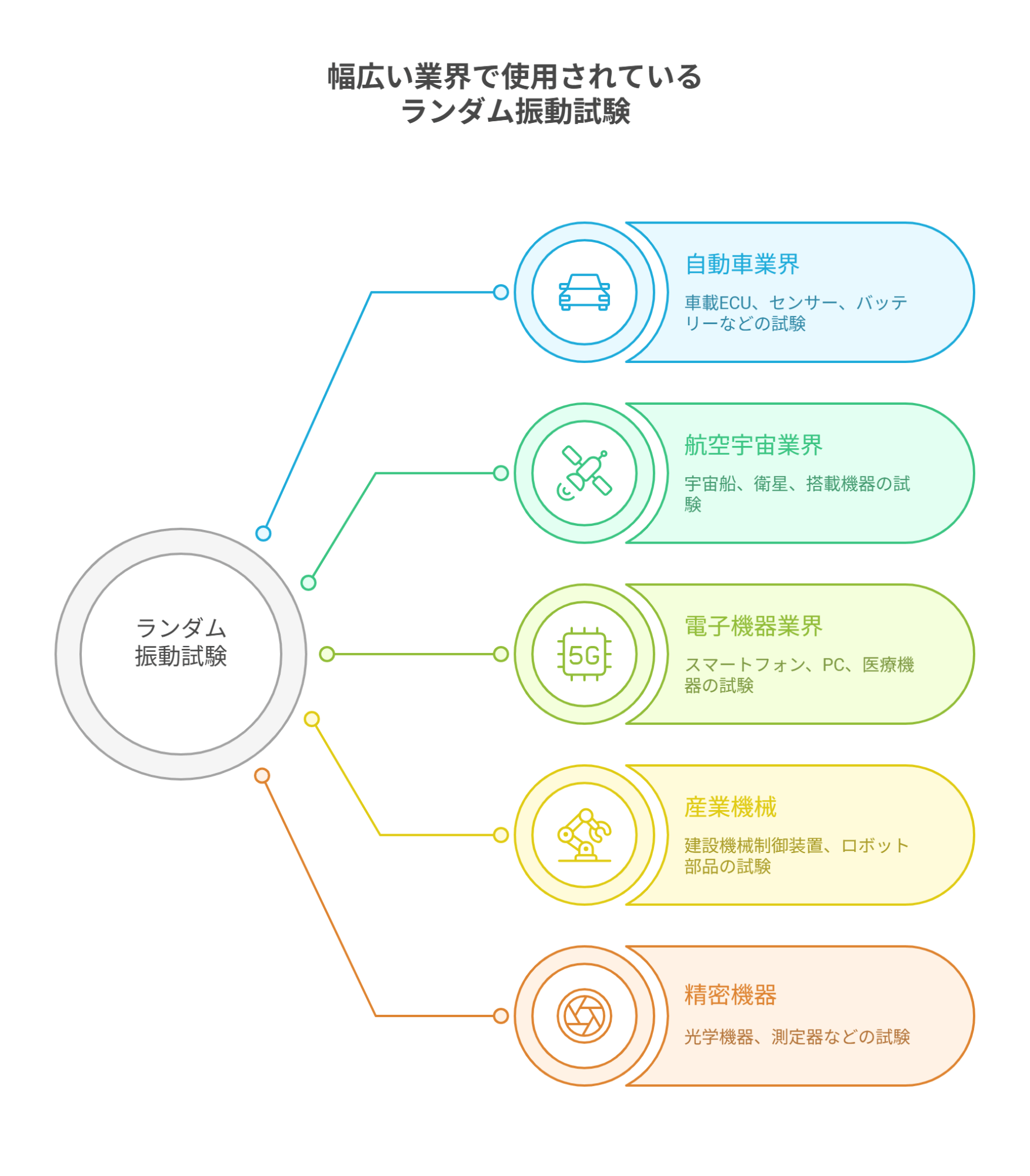

ランダム振動試験の適用事例

ランダム振動試験は、自動車、航空宇宙、電子機器などの幅広い業界で使用されています。

| 業界 | 主な適用製品 | 試験目的と効果 |

|---|---|---|

| 自動車業界 | 車載ECU、センサー、バッテリー、他部品 | 車両の走行中に発生する道路の振動に対する耐久性を確認し、安全性と信頼性を保証。 |

| 航空宇宙業界 | 宇宙船、衛星、搭載機器 | 打ち上げ時や軌道上での激しい振動に耐えられることを保証し、ミッションの成功に不可欠な信頼性を確保。 |

| 電子機器業界 | スマートフォン、PC、医療機器、サーバー | 日常的な使用による振動や衝撃を再現し、製品の耐久性を評価することで、顧客に安心を提供。 |

| 産業機械 | 建設機械の制御装置、ロボット部品 | 稼働中の機械振動に耐え、故障なく動作し続けることを保証し、製品の信頼性を向上。 |

| 精密機器 | 光学機器、測定器など | 微細な振動による性能への影響を評価し、製品の精度を保証。 |

ランダム振動試験を理解する上で知っておきたい「PSD」と「Grms値」を解説

ランダム振動試験において、PSD(パワースペクトル密度)とGrms(加速度実効値)は、振動の強度とエネルギー分布を示す重要な指標となります。それぞれの意味について、詳しくみていきましょう。

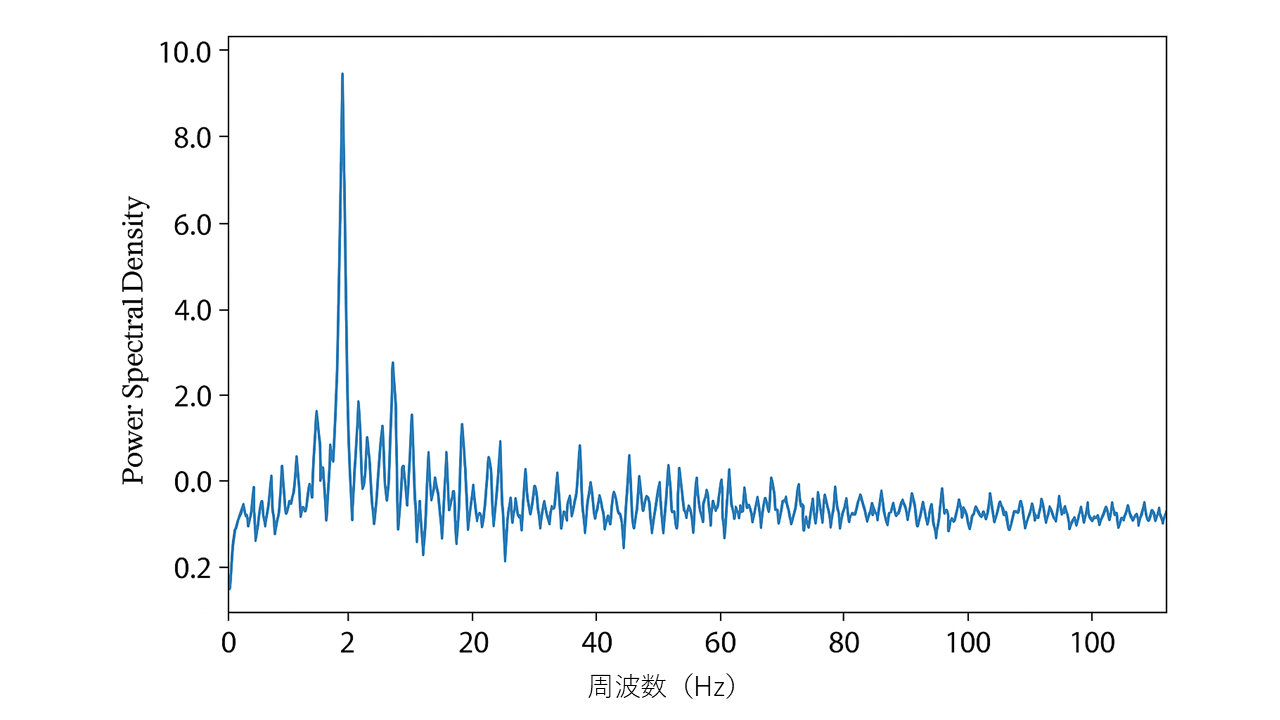

PSD(パワースペクトル密度)

下図のグラフは、ランダム振動試験の結果として得られるPSD(パワースペクトル密度)曲線を表しています。PSD曲線は、振動がどの周波数帯にどれだけのエネルギーを持っているかを視覚的に示しており、製品の振動に対する挙動を理解する上で非常に重要です。

PSDグラフの読み方

- 横軸 (周波数 Hz): 振動の速さを表します。数値が小さいほどゆっくりとした揺れ、大きいほど速く細かな揺れを示します。

- 縦軸 (Power Spectral Density): 各周波数における振動のエネルギーの密度を表します。数値が大きいほど、その周波数帯に多くの振動エネルギーが集中していることを意味します。

- 低周波域(例:10Hz以下): 製品全体をゆっくりと大きく揺らす振動。大型構造物や筐体全体に影響を与え、自動車や船舶の振動環境に相当します。

- 中周波域(例:10Hz〜200Hz): 部品の共振周波数と重なりやすい振動。この帯域のエネルギーが高いと、機械部品や電子部品の破損、疲労破壊、取り付け部の緩みなどを引き起こすリスクが高まります。

- 高周波域(例:200Hz以上): 微細な部品に影響を与える、速く細かい振動。基板上のチップ、はんだ付け部、精密部品などの信頼性を評価する際に重要となります。

このように、PSDグラフを分析することで、製品の弱点を特定し、振動に対する効果的な対策を講じることができます。

Grms(加速度実効値):振動の総合強度を数値化

振動全体の総合的な厳しさを示す数値です。PSDグラフの面積の平方根として計算され、試験の総合的なエネルギーレベルを表します。

- Grms値が小さい → 穏やかな振動

- Grms値が大きい → 激しい振動

製品の耐久性を数値で比較する基準となり、長期信頼性の評価と製品の市場競争力向上に重要な役割を果たします。

実際の製品開発での活用法

設計段階ではPSDで弱点周波数を特定し、構造対策を立てます。試験計画では実使用環境のGrms値に基づいて適切な試験条件を設定し、品質保証では競合製品との差別化ポイントを定量的に証明します。PSD(振動の周波数特性)とGrms(振動の総合強度)を組み合わせることで、製品の信頼性向上と市場競争力の強化を実現できます。

ランダム振動試験の規格と基準

ランダム振動試験には、製品の信頼性を客観的に証明するための主要な規格が2つあります。日本のJIS Z 0232と、国際規格であるIEC 60068-2-64です。市場で求められる評価基準を正しく理解することで、最適な試験を実施できます。

主要規格の比較:JIS Z 0232とIEC 60068-2-64

| 規格名 | 主な適用分野 | 特徴と目的 |

|---|---|---|

| JIS Z 0232 | 包装貨物の輸送振動試験 | 日本国内での試験基準として広く利用され、地域特有の振動環境を考慮。 |

| IEC 60068-2-64 | 電子部品や機器の耐久性評価 | グローバルな市場での製品評価に適用され、国際的な基準として信頼性を保証。 |

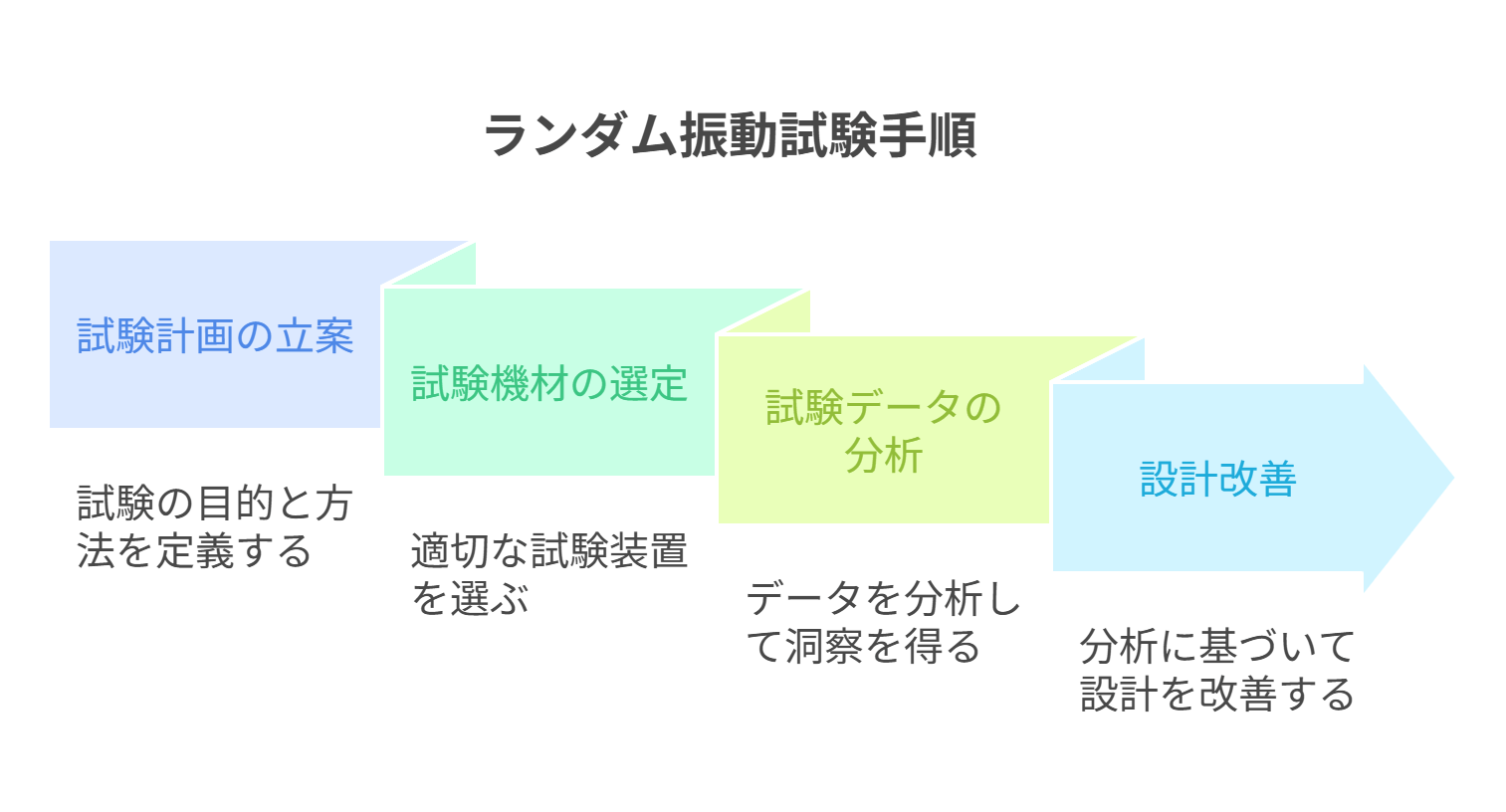

ランダム振動試験の実施手順

ランダム振動試験を実施する手順は、次の4ステップです。

1. 試験計画の立案

2. 試験機材の選定

3. 試験データの分析

4. 設計改善

精度の高い結果を得るためには、事前の計画、適切な治具の設計、そして綿密なデータ分析といった一連のプロセスが不可欠です。

試験計画の立案

試験の成功は、適切な計画から始まります。試験の目的(耐久性評価、共振点探索など)を明確化し、以下の項目を詳細に定める必要があります。

- 試験体:評価対象となる製品や部品

- 使用規格:JISやIECなど、準拠すべき規格

- 試験条件:PSDカーブ、Grms値、試験時間、軸数など

- 合否判定基準:評価のゴールとなる基準

試験機材の選定

正確な試験結果を得るためには機材の適切な選定が不可欠です。試験体の質量やサイズ、必要とされる振動加速度に応じて最適な振動試験機、コントローラー、加速度計を選ぶ必要があります。

具体的には試験体重量の3〜5倍の推力を備えた振動試験機、±5%以内の制御精度を持つコントローラー、そして校正済みの加速度センサーを用いることが試験精度を左右する重要なポイントとなります。

試験データの分析から設計改善

試験で得られたデータは、製品の弱点を具体的に示し、設計改善のための貴重な情報を提供します。試験後は、加速度波形やPSDデータを詳細に分析し、製品の共振周波数を特定します。

また、疲労損傷評価をすることで、製品の寿命や耐久性の予測も行えます。これらの分析結果を設計にフィードバックすることで、製品の長期的な信頼性と市場競争力の強化につながります。

ランダム振動試験の活用事例

ここからは、ランダム振動試験の具体的な活用事例を紹介します。

製品開発における役割

製品開発の初期段階におけるランダム振動試験の実施は、潜在的な問題を早期に発見し、量産後の手戻りやリコールといった大きなリスクを回避するために非常に重要です。

CAE解析の精度向上:コンピュータによるシミュレーション(CAE)の結果を実際の試験で検証することで、解析モデルの信頼性が向上し、設計の効率化につながります。

設計改善:試験で判明した弱点部位を特定し、その情報を設計にフィードバックすることで、より堅牢な製品開発を実現します。

品質管理における役割

品質管理にランダム振動試験を導入することで、製品の品質を継続的に監視し、顧客満足度の向上につなげられます。特に、物流や包装技術の分野では、輸送シミュレーションとして活用され、輸送中の破損リスクを低減します。

この試験結果に基づく改善は、製品の長期的な信頼性を保証し、市場での競争力を強化する重要な手段です。

ランダム振動試験の課題と解決策

ランダム振動試験を内製する場合、試験結果のバラツキやコストの問題に直面することがあります。

試験条件の標準化による精度向上

ランダム振動試験を内製化する際に最も深刻な問題は、試験結果にバラツキがあり再現性が確保できない点です。主な原因は以下の3つです。

取り付け方法が統一されていない:締め付けの強さや角度が毎回違う。

治具が製品に合っていない:サイズや剛性が不適切。

試験条件がバラバラ:振動の強さや時間設定が担当者任せ。

安定した結果を得るためには、手順書を作成して誰でも同じように試験できる仕組みを作り、製品に最適な治具を設計し、業界標準の試験条件を採用する、といった 「標準化」 がポイントになります。

過剰な試験を避けてコスト削減

内製化によるコスト削減効果を最大化するには、過剰な試験を避け、製品仕様に応じた適切なPSDプロファイルを選定することが重要です。

また、段階的試験による早期不具合検出や、複合環境試験(振動+温湿度)の活用により、実環境に近い条件で効率的な評価が可能になります。これにより、必要最小限の試験回数で最大の効果を得られ、時間とコストの両面で大幅な改善を図ることができます。

外部委託の注意点

ランダム振動試験は高額な装置や専門的なノウハウが必要なため、多くの企業が外部の試験機関に委託しています。その際に注意すべき主なポイントは以下の通りです。

- 試験条件の不一致

製品の設計意図や実際の使用環境が正確に伝わらないと、実環境と異なる条件で試験されてしまうリスクがあります。 - 治具や固定方法の不適合

不適切な治具設計や固定方法だと、正しい試験結果が得られず、製品の真の性能を評価できません。 - データと報告書の不足

委託先から提供されるデータが不十分だと、詳細な解析や試験の再現が難しくなります。 - コストとスケジュールのリスク

条件の変更や再試験が発生すると、コストの増加やプロジェクトの遅延につながります。

これらの課題を解決するには、内製試験で注意しているポイントを、仕様書やチェックリストの形で明確に伝えることが不可欠です。さらに、必要なデータ形式や報告書の内容を事前に合意し、可能であれば試験前の打ち合わせや立会いを行うことで、トラブルや追加コストを未然に防ぐことができます。

ランダム振動試験の成功をTMCシステムがサポート

ランダム振動試験は、製品の信頼性向上に不可欠な一方で、多くの技術的課題を伴います。TMCシステムは、こうした課題に対し、長年培ってきた深い技術力と豊富な実績を活かし、お客様の製品開発・品質管理をトータルでサポートできるプロフェッショナルな企業です。

TMCシステムは、お客様の課題解決に向けて、最適な試験条件の設定から、治具設計、解析レポート作成まで一貫したコンサルティングサービスを提供できます。複雑な技術的課題を解決し、顧客のビジネスを強力にバックアップすることが可能です。

お困りのことがございましたら、お気軽にご相談ください。