AI外観検査システムとは?基礎知識から種類、従来の画像検査との違いや導入判断まで徹底解説

AI外観検査システムの基礎知識

外観検査の自動化における新たな潮流

製造業における品質保証の要である外観検査は、長年にわたり熟練作業者の目視検査に依存してきました。しかし、人材不足の深刻化や品質基準の厳格化に伴い、検査工程の自動化は製造業全体の重要課題となっています。

これまで製造現場での自動外観検査は、特定の条件や閾値を明示的にプログラムすることで良品・不良品を判別する「ルールベース」での外観検査システムが担ってきました。寸法測定や位置ずれ、色ムラなど、明確なパラメータで定義できる不良を効率的に検出します。【初心者向け】画像検査とは?仕組みや種類、導入メリットをわかりやすく解説でも詳しく解説しているように、これらのシステムは製造業の品質管理において重要な役割を果たしています。

そんな中、近年急速に台頭してきたのが、AI技術を活用した新世代の外観検査システムです。従来の自動検査装置は、明確に定義された特徴量(エッジ検出、パターンマッチングなど)に基づく判定ロジックを用いていましたが、複雑な不良パターンや予測困難な変動への対応に限界がありました。一方、AIを活用した外観検査システムは、大量の画像データから自ら特徴を学習し、人間の目に近い柔軟な判断能力を獲得します。

近年、ディープラーニング技術の進化と導入コストの低減により、中小規模の製造現場でもAI外観検査の実用化が進んでいます。製造業全体でも外観検査の自動化ニーズは高まっており、品質管理の高度化と効率化の両立を目指す動きが加速しています。

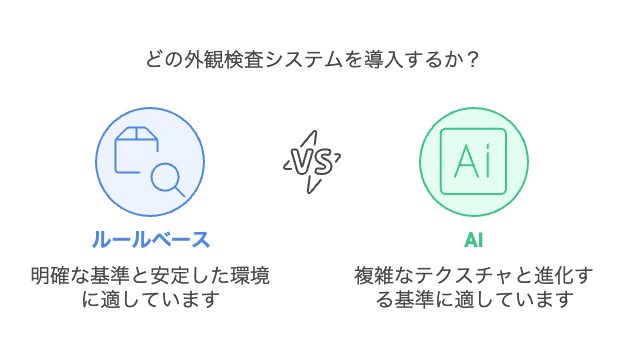

ルールベースとAIベースの根本的な違い

ルールベースとAIベースの外観検査システムは、不良品を検出するアプローチが根本的に異なります。それぞれの特徴を理解することが、最適なシステム選定の第一歩となります。

以下の表に両システムの主な違いをまとめました:

| 比較項目 | ルールベース外観検査 | AIベース外観検査 |

|---|---|---|

| 基本原理 | 明確なルールと閾値による判定 | データから学習した特徴による判定 |

| 設定方法 | エンジニアによる明示的なプログラミング | 教師データ(問題と正解がセットになったデータ)からの自動学習 |

| 得意分野 | 寸法測定、位置ズレ、色差など定量的項目 | テクスチャ、複雑なパターン、微細な変化 |

| 判定基準 | 透明性が高く説明が容易 | ブラックボックス化しやすい |

| 適応性 | 新しい不良に再プログラミングが必要 | 再学習で新たな不良にも対応可能 |

| 導入容易性 | 初期設定が比較的複雑 | データ収集が重要 |

| 処理速度 | 一般的に高速 | モデルサイズによるが近年は高速化 |

両者の大きな違いは、不良を「どう定義するか」というアプローチにあります。ルールベースでは「正常と不良の境界を明示的に定義する」のに対し、AIベースでは「大量の事例から正常・不良の特徴を自動的に抽出する」方式を採用しています。この違いが、検査可能な対象物の種類や検査精度、システム構築・運用の方法に大きく影響するのです。

製造業における外観検査の課題とAIの可能性

製造業の外観検査では、人的ばらつき、多品種少量生産への対応、言語化困難な品質基準、未知の不良検出、検査速度の確保といった課題が存在します。AI外観検査は、これらの課題に対して適切な解決策を提供することが可能です。

AIは「人間に近い認識能力」と「学習による進化」という強みを持ち、特に言語化困難な「良品感」の判定や複雑なパターン認識、製品バリエーションへの適応に優れています。これにより、熟練検査員の技能を標準化して人的ばらつきを解消し、多様な製品に対応できる柔軟な検査体制を実現できます。

さらに、AIによって収集・分析された検査データは、製造条件と連携することで不良発生の予兆検知を可能にします。これにより、従来の「不良品の発見」から「不良品を作らない」予防型の品質管理へと進化し、製造業のDXを加速させるスマートファクトリーの実現に繋がります。

関連リンク:成功事例から学ぶ!製造業向けスマートファクトリー構築ガイド

AI外観検査システムの種類と特徴

教師あり学習による外観検査システム

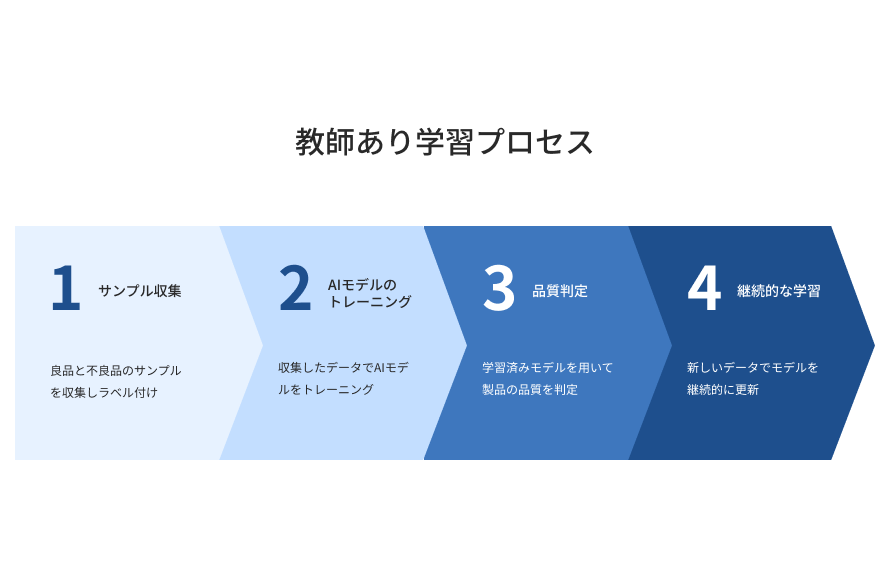

教師あり学習は、AI外観検査システムの中で最も広く採用されている手法です。「良品」と「不良品」のラベル付きデータセットを用いて、AIモデルに両者の区別を学習させる方式です。この手法の基本的な流れは以下のようになります。

教師あり学習の最大の特徴は、「何が良品で何が不良品か」を明示的に教えることで、特定の不良パターンに対する高い検出精度を実現できる点です。特にディープラーニングを用いた画像認識モデルは、画像の特徴を自動的に抽出し、ルールベースシステムを大きく上回る性能を示すことが可能です。 製造業界では、塗装面の微細なキズ検査などにこの手法が活用されており、適切な学習データを用意することで、熟練検査員と同等の判断精度を実現できる可能性があります。このようなシステムは特に以下のような用途に適しています:

- 不良パターンが比較的安定している検査対象

- 十分な量の不良品サンプルが入手可能な場合

- 検査基準が明確で、チームで合意されている場合

教師あり学習の課題としては、不良パターンごとに十分な数のサンプルが必要なこと、新たな不良パターンに対応するためには再学習が必要なことが挙げられます。また、製品種類が多岐にわたる場合、製品ごとに個別のモデル構築が必要になるケースもあります。

教師なし学習(異常検知)による外観検査システム

教師なし学習は、「良品」のサンプルのみを用いて学習を行い、そこから逸脱した異常(アノマリー)を検出する手法です。このアプローチは以下のような特徴を持ちます。![]()

この手法は、AIが正常品の特徴を学習し、そこから外れる異常を自動的に検出する仕組みです。教師なし学習の最大のメリットは、不良サンプルが少ない場合や、不良パターンが予測困難な場合でも導入できる点です。

半導体やディスプレイなどの精密部品製造では、発生頻度の低い不良や事前に想定しづらい不良の検出に、この技術が活用されているケースがあります。教師なし学習は以下のようなケースで特に効果を発揮する可能性があります:

- 不良の発生頻度が極めて低く、サンプル収集が困難な場合

- 不良パターンが多様で予測困難な場合

- 新製品の立ち上げ時など、不良サンプルが十分に収集できていない段階

一方で課題も存在します。教師なし学習による異常検知は、「何が異常か」までは特定できても、「どのような不良か」を分類することは難しい点があります。また、製品の正常なバリエーションが広い場合(例:木材のような自然素材)、誤検出が増加することがあるため、許容範囲の適切な設定が重要になります。

ハイブリッド型システムの登場と進化

最新のAI外観検査システムでは、ルールベースとAIベース、あるいは教師ありと教師なし学習を組み合わせた「ハイブリッド型」が注目を集めています。これは各アプローチの長所を活かし、短所を補完する戦略です。

ハイブリッド型システムの代表的な構成例:

1. ルールベース+AI補完型

寸法測定などの定量的検査はルールベースで行い、質感や美観など定性的検査をAIが担当

2.教師あり+教師なし併用型

既知の不良は教師あり学習で高精度検出し、未知の異常は教師なし学習で捕捉

3.段階的判定型

AIが不良候補を広く抽出し、その後ルールベースで絞り込みと分類を実施

新たな傾向として、説明可能AI(XAI: eXplainable AI)技術の導入も進んでいます。従来のAIのブラックボックス性を解消し、「なぜそのように判定したか」を可視化する機能を備えたシステムは、特に品質保証の厳格な自動車や医療機器分野で注目されています。

実際の製造現場では、例えば電子部品の検査工程において、従来のルールベース検査とAI検査を組み合わせることで、従来の方式では検出が難しかった複雑な不良パターンも捉えながら、安定した検査品質を実現できる可能性があります。

AI技術が急速に進化する一方で、ハイブリッド型アプローチは「確実に検査できること」と「柔軟に学習できること」のバランスを取りながら、実用的な品質保証を可能にしています。

AI外観検査導入判断のための比較分析

1. ルールベースが適している検査シナリオ

ルールベース外観検査システムは、技術的に成熟しており信頼性が高いため、特定の検査シナリオでは引き続き最適な選択肢となります。以下のような場合に、ルールベースシステムの導入を優先的に検討すべきでしょう:

製品特性による適合性

- 明確な基準で定量化できる検査項目:寸法測定、位置ずれ、色差など、数値で明確に定義できる検査

- 安定した照明条件・撮影条件が確保できる製品:表面反射が少なく、検査環境を一定に保ちやすい対象

- 不良パターンが限定的かつ明確:事前に想定される不良の種類が少なく、特徴が明確な場合

運用面での適合性

- 検査ノウハウの体系化が進んでいる場合:熟練検査員の判断基準が明文化されている

- トレーサビリティと根拠の明示が必須:医薬品や自動車部品など、判定根拠の明示が求められる業界

- 限られた予算・期間での導入が必要:比較的低コストで短期間に導入したい場合

ルールベースシステムの具体的な適用例としては、コネクタやスイッチなどの電子部品の有無・位置検査、ラベルや印字の欠け・ずれ検査、単純な形状の部品の寸法測定などが挙げられます。

また、ルールベースシステムは検査速度が安定しており、処理能力の予測が容易なため、高速生産ラインへの組み込みにも適しています。さらに、判定ロジックが明確なため、製造部門やクライアントへの説明が容易で、品質管理基準の共有・合意形成がスムーズという利点もあります。

AIベースが適している検査シナリオ

一方、AIベース外観検査システムは、従来の方法では対応が難しかった複雑な検査課題に新たな可能性をもたらします。以下のようなシナリオでは、AIベースのアプローチを検討する価値があります:

製品特性による適合性

- 複雑なテクスチャや自然素材の検査:木目、織物、塗装面など、パターンが複雑で変動する対象

- 定義が困難な「美観」や「風合い」の評価:言語化しづらい感覚的な品質基準がある場合

- 複数の不良要素が複合した判定:単一の特徴だけでなく、複数の要素を総合的に判断する場合

運用面での適合性

- 不良サンプルの収集が難しい場合:教師なし学習を活用した異常検知アプローチ

- 多品種少量生産の現場:製品切り替え時の条件設定を学習で効率化したい場合

- 検査基準の継続的な進化が必要:市場の品質要求に合わせて基準を更新していく場合

AIシステムが特に力を発揮する具体例としては、自動車の塗装面や金属加工部品の微細なキズ・打痕の検出、半導体ウェハーやディスプレイパネルの微小な異物・欠陥検出、テキスタイルや皮革製品の複雑な表面検査などが挙げられます。

また、多くの製造現場で直面している検査員不足や技能伝承の課題に対しても、AI外観検査は有効な解決策となり得ます。熟練検査員の判断をAIに学習させることで、技能の標準化・平準化と人材育成期間の短縮が期待できます。

最終的には、製造業における複雑な外観検査の自動化においては、AI技術への移行が将来的なトレンドではありますが、その成否は適切な技術選択と段階的な導入プロセスにかかっています。「ルールベースか、AIか」という二択ではなく、検査対象や品質要件に応じて最適な技術を戦略的に選択・実装することが、真の品質革新につながるのです。

AI外観検査装置に関するご相談は、TMCシステムへ

製造現場での品質管理のAI化をご検討中ですか?

- ルールベースとAIベースどちらの検査方式が自社製品に適しているか判断できない

- AIモデルの教師あり・教師なし学習の選択と必要なデータ量がわからない

- AI外観検査導入の投資対効果が見えない

- 既存の検査ラインにAIシステムを段階的に導入する方法を知りたい

- 将来の製品展開・増産に柔軟に対応できるAIシステム構築のノウハウが欲しい

TMCシステムでは、お客様の製品特性や検査要件に合わせた最適なAI外観検査ソリューションをご提案します。技術選定から学習データ構築、システム導入、継続的な精度向上まで、AI導入の全プロセスをトータルサポート。まずはお気軽にご相談ください。