塗装の外観検査とは?欠陥の種類から検査方法、JIS/ISO規格まで解説

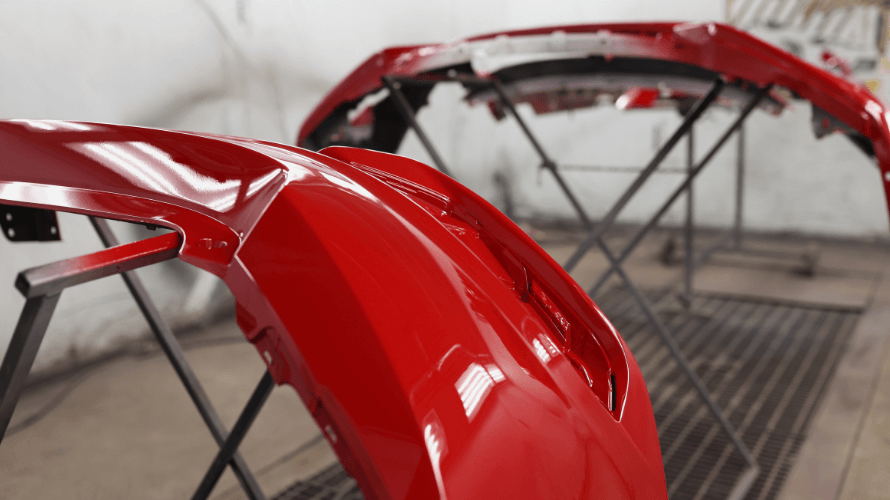

塗装の仕上がりは、製品の第一印象と信頼性を左右します。わずかなムラや気泡でも、クレームや返品、ブランド価値の低下につながるおそれがあります。

本記事では、塗装外観検査の基本的な考え方から、現場で押さえておきたい代表的な欠陥の種類、目視検査と自動検査の違い、さらにJIS・ISO規格との関係までを体系的に整理しました。塗装品質の安定化と検査工数の削減を両立させたい担当者は、ぜひ最後まで読んでみてください。

目次

塗装外観検査とは

塗装外観検査は、製品表面の仕上がり状態を確認し、品質に影響する欠陥を早期に把握するための工程です。塗膜の均一性や光沢、平滑性は製品価値に直結するため、品質管理においてこの工程は欠かせません。

塗装外観検査の目的

塗装外観検査の目的は、外観品質を一定に保ち、不良流出を防止することにあります。塗膜の乱れは製品寿命の低下にもつながり、早期発見が求められます。

塗装不良は、塗布条件や設備の乱れを示す場合も多く、外観検査は工程改善に必要なフィードバックの役割を果たします。均一な塗膜形成を維持するための基礎工程と位置づけられます。

塗装外観検査の重要性

塗装はユーザーが最初に目にする品質であり、外観不良はクレームにつながるリスクが高い要素です。「ムラ」「気泡」「異物付着」などは視認性が高く、確実な検出が求められます。

外観検査の結果は、塗布量や乾燥条件などの最適化に活用され、工程改善の手がかりとなります。また、BtoB製品や輸出品では顧客仕様書やJIS・ISO規格に基づく品質確認が求められ、外観検査は規格適合を担保する工程として重要です。

塗装外観検査で検出すべき8つの欠陥

塗装外観検査では、塗膜の仕上がり品質に目立つ影響を与える欠陥を早期に検出し、製品全体の外観ばらつきを抑えることが求められます。塗装は工程条件や環境要因の影響を受けやすく、不良の種類も多岐にわたるのが特徴です。

ここでは、塗装の外観検査で検出すべき代表的な8つの欠陥をピックアップしました。

| 欠陥名 | 主な症状 | 主な原因 |

|---|---|---|

| 打痕 | 表面のへこみ・傷 | 搬送時の接触、取り扱い不良 |

| 皺(しわ) | 波状の模様が生じる | 塗布量の偏り、粘度管理不足 |

| 気泡 | 塗膜内の膨らみ | 撹拌不足、乾燥条件の乱れ |

| ピンホール | 微小な穴 | 溶剤残留、下地処理不足 |

| 斑・塗布ムラ | 色や濃淡のばらつき | 噴霧条件の乱れ、塗布距離の不適切 |

| ランニング(垂れ) | 塗料の流れ跡が残る | 過剰塗布、粘度過多 |

| 付着汚れ | ゴミ・繊維の付着 | 空調不備、環境管理の不十分 |

| 膜厚不良 | 厚みが規定外 | 塗布量の過不足、設備条件の不安定 |

8つの欠陥について、順番に見ていきましょう。

打痕

打痕は、塗装前後の取り扱い時に発生する局所的なへこみや傷を指します。部品搬送中の接触や作業者の不注意などが主な原因で、塗膜の密着不良につながるケースも少なくありません。外観だけでなく後工程の仕上がりにも影響するため、早期検出が求められます。

皺(しわ)

皺は、塗膜が均一に伸びず表面に波状の模様が現れる不良です。粘度管理や塗布量、噴霧条件が一定でない場合に発生しやすく、塗装条件そのものを見直す必要があります。外観品質を大きく損なうため、工程管理の観点でも重要な指標になります。

気泡

気泡は、塗膜内に残った空気や揮発分が原因で生じる小さな膨らみを指します。塗装材料の撹拌不足や、乾燥条件の乱れが主な要因となり、外観だけでなく塗膜内部の密実性にも影響します。長期使用時の耐久性を損なう可能性があるため、確実な検出が求められます。

ピンホール

ピンホールは、塗膜に形成される微小な穴のことです。気泡とは異なり、乾燥時の溶剤抜けや下地処理不足が原因となるケースが多い傾向があります。外観上は点状の欠陥として現れ、表面保護機能の低下につながるため、均一な塗膜形成を目指す上で重要な検査項目です。

斑・塗布ムラ

斑や塗布ムラは、塗膜の色調や濃淡にばらつきが生じる外観不良です。噴霧量や塗布距離が一定でない場合に発生しやすく、仕上がりの均一性を損ないます。塗装条件が視覚的に反映される欠陥であるため、工程管理や設備設定の安定化が重要になります。

ランニング(垂れ)

ランニングは、過剰な塗布量や粘度過多により塗料が流れ落ちた跡が残る現象です。平滑な外観が求められる製品では受容しにくく、仕上がり全体の印象を大きく損ないます。塗布量や噴霧パターンの適正管理が、ランニングの発生抑制には欠かせません。

付着汚れ

付着汚れは、塗装工程中に混入したゴミや繊維片が表面に残る不良です。空調設備の管理不足や作業環境の乱れが原因となり、工程全体の見直しにつながることが多い傾向があります。仕上がり品質に直接影響するため、環境管理のレベルを示す重要な指標といえます。

膜厚不良

膜厚不良は、塗膜の厚さが規定値から外れた状態を指します。薄すぎる場合は防食性や耐候性の低下につながり、厚すぎる場合は乾燥不良やひび割れの原因となります。塗布量の過不足や設備条件の不安定さが影響しやすく、外観検査とあわせて定量的な膜厚測定が求められる項目です。

塗装外観検査の方法

塗装外観検査には、大きく分けて2つあります。「目視検査による塗装外観検査」と「外観検査装置を用いた自動検査」です。製品特性や生産量に応じて適切な手法を選ぶことで、検査品質と生産効率の両立が可能になります。ここでは、代表的な検査方法と、それぞれの特徴を整理して解説します。

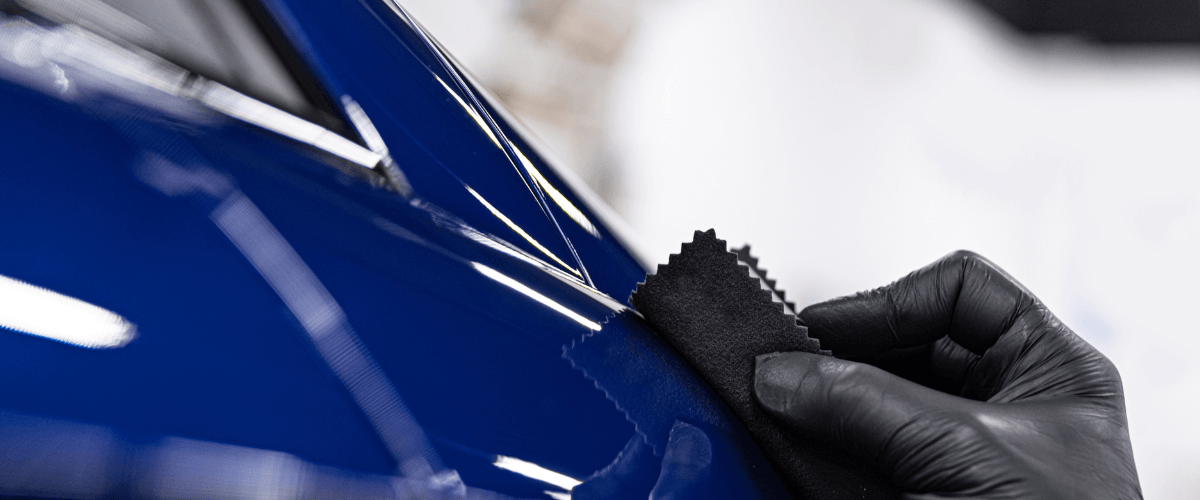

方法1. 目視検査による塗装外観検査

目視検査は、検査員が製品表面を直接確認する基本的な検査方法です。照明の角度や姿勢を変えながら確認するため、多品種少量生産の現場で採用されるケースが多くあります。

検査員が目視で確認する主な欠陥

- 表面のへこみや傷

- 色むらや光沢のばらつき

- 斑・塗布ムラ

- 異物付着

- 膜厚の偏り

設備を必要としない柔軟な検査が行える点が特徴で、立ち上げ工程や複雑な形状の部品にも対応しやすい手法といえます。

方法2. 外観検査装置による検査の自動化

外観検査装置は、カメラや光学センサーを用いて塗膜状態を自動判定する方式です。検査品質を安定させることができ、大量生産ラインとの適合性が高い点が特徴です。

外観検査装置による検査の主な特徴

- 安定した検査結果:判断基準のばらつきを抑制

- 高速処理:ラインの速度に合わせた連続検査が可能

- データ活用:検査結果を工程改善に反映しやすい

自動検査は、検査負荷の軽減と品質向上の両立が求められる現場で効果的な選択肢といえます。

塗装の外観検査に関するJIS・ISO規格

塗装の外観検査では、製品の品質を客観的に評価するためにJIS(日本産業規格)やISO(国際標準化機構規格)が基準として用いられます。これらの規格は、塗膜の性能や外観に関する試験方法を定めており、製造現場での品質管理や製品評価に活用されています。

規格に基づいた検査を行うことで、検査員による判断のばらつきを抑え、社内外で共通の品質基準を維持できる点が特徴です。ここでは、塗装外観検査に関連する代表的な規格を4つ解説します。

塗装の外観検査に関するJIS・ISO規格4選

- JIS K 5600(塗料一般試験方法)

- ISO 2813(塗膜の光沢測定方法)

- ISO 2808(塗膜の膜厚測定方法)

- ISO 4628シリーズ(塗膜の外観欠陥評価)

JIS K 5600(塗料一般試験方法)

JIS K 5600は、塗膜の外観・硬度・密着性・光沢など、塗料の基礎的な性能を評価するための試験方法をまとめた日本産業規格です。外観検査の基準を設定する際の参考として利用され、製品の品質ばらつきを抑えるための基盤となります。

ISO規格との整合を図って制定されており、塗膜の機械的性質、視覚特性、化学的性質、耐久性評価など、幅広い試験項目をカバーしています。

出典:日本規格協会 JIS K 5600-1-1:1999

ISO 2813(塗膜の光沢測定方法)

ISO 2813は、塗膜表面の鏡面光沢度を測定する方法を定めた国際規格です。20°、60°、85°の3つの幾何角度における反射率計を用いて、塗膜の光沢を客観的に数値化します。

測定角度の使い分け

- 20°:高光沢面の測定に適用

- 60°:一般的な光沢面の測定に適用(最も汎用的)

- 85°:低光沢面・つや消し塗装の測定に適用

光沢度はGU(Gloss Unit)という単位で表現され、基準となる研磨ガラス面を100GUとした相対値で評価されます。ISO 2813は、外観品質の均一性確認や製造ロット間の比較に有効な指標です。

出典:ISO公式サイト ISO 2813:2014

ISO 2808(塗膜の膜厚測定方法)

ISO 2808は、基板に塗布された塗膜の厚さを測定するための方法を規定した国際規格です。ぬれ膜厚、乾燥膜厚、未硬化の粉体塗料層など、塗装プロセスの各段階における膜厚測定に対応しています。

代表的な測定方法

- 電磁式膜厚計(鉄系素地上の非磁性塗膜、非破壊測定)

- 渦電流式膜厚計(非鉄金属上の非導電性塗膜、非破壊測定)

- くし形ウェット膜厚計(未乾燥塗膜の簡易測定)

- 破壊式測定法(顕微鏡による断面観察)

- 超音波膜厚測定法

膜厚は塗装の防食性能や外観品質に直結するため、工程管理における重要な指標として測定されます。2014年のJIS K 5600-1-7改定では、測定器の校正・確認・調整の定義も明確化され、測定精度の管理がより厳格になりました。

出典:ISO公式サイト ISO 2808:2019

ISO 4628シリーズ(塗膜の外観欠陥評価)

ISO 4628シリーズは、塗膜表面に生じる欠陥を等級化して評価するための国際規格です。老化や風化によって発生する欠陥を、種類ごとに数値的な評価基準で判定する方法を定めています。

主な評価対象となる欠陥

- ブリスター(膨れ):ISO 4628-2

- さび・腐食:ISO 4628-3

- ひび割れ:ISO 4628-4

- はく離・剥がれ:ISO 4628-5

- チョーキング(白亜化):ISO 4628-6

- 糸状腐食:ISO 4628-10

各欠陥は0~5の等級で評価され、数字が大きいほど欠陥の程度が大きいことを示します。標準写真(図版)との対比によって判定を行うため、検査員間での判断基準の統一が図れる点が特徴です。品質保証や不良品の流出防止において、客観的な判定基準として活用されています。

出典:ISO公式サイト ISO 4628-1:2016

目視による塗装外観検査の課題

目視検査は柔軟性が高い一方で、検査員の経験や判断条件に依存しやすく、品質の安定化に向けていくつかの構造的な課題があります。この章では、目視検査が抱える代表的な問題点と、その背景を整理します。

| 課題 | 概要 |

|---|---|

| 検査員の判断ミス | 視覚条件や疲労の影響を受け、欠陥が見落とされやすい |

| 検査員の教育費・人件費 | 技能習得に時間がかかり、人材維持の負荷が大きい |

| 検査能力の向上が難しい | 経験依存が強く、再現性のある改善が難しい |

| 定量的な欠陥検出が難しい | 数値化が困難で、評価基準が曖昧になりやすい |

課題1. 検査員の判断ミス

目視検査は、検査員の経験や視覚条件に大きく依存する方法です。照明環境や作業姿勢が変わると、欠陥の見え方が変化します。そのため、小さな不良ほど判断が揺らぎやすく、検査品質のばらつきにつながります。

課題2. 検査員の教育費・人件費

目視検査の精度を安定させるには、基準の理解や実物サンプルを使った訓練が欠かせません。教育には時間がかかり、人材の維持には人件費が発生します。特に熟練者が少ない現場では、教育体制そのものが品質リスクにつながる場合があります。

課題3. 検査能力の向上が難しい

検査能力は、経験や慣れに左右される面が大きく、改善を短期間で再現することが難しい特徴があります。工程条件が変化した場合も、全員が同じ精度で判断するための統一化が進みにくく、品質の安定化を阻害します。

課題4. 定量的な欠陥検出が難しい

目視検査では、欠陥の大きさや深刻度を数値で表すことが困難です。判断基準が曖昧になりやすく、工程改善に活用しづらい場面があります。顧客仕様書への適合を示す際にも、説明の根拠が弱くなるケースがあります。

塗装の外観検査装置の特徴

外観検査装置は、カメラや光学センサーを用いて塗膜の状態を自動で判定する仕組みです。検査員の判断に依存する目視検査と異なり、安定した品質で連続的に検査できる点が特徴です。

大量生産ラインや高品質要求の製品では、工程全体のばらつきを抑えるために外観検査装置の導入が進んでいます。

外観検査装置の主な特徴は次の3つです:

処理能力と検査精度を両立できる

AI技術を活用した画像解析が可能

モアレ縞やレーザーを活用した微細欠陥検出

3つの特徴について、順番に解説します。特徴を知れば、自動化がなぜ注目されているか見えてくるでしょう。

処理能力と検査精度を両立できる

外観検査装置は、ライン速度に合わせて高い処理能力で検査を行える点が特徴です。画像処理技術により、微細な欠陥も安定した精度で検出できます。人が判定しにくい領域でも判定基準がぶれにくく、量産工程の品質維持に効果があります。

検査対象が多い工程でも一定の品質で検査できるため、作業負荷の削減にもつながるのです。結果として、検査工程全体の安定化と、生産性向上の両立に寄与します。

AI技術を活用した画像解析が可能

近年では、AIを活用した外観検査が増えています。AIは過去の画像データをもとに特徴量を学習し、塗膜のばらつきや微細な欠陥を自動で判断できます。目視で見落とされやすい不良に対しても精度が高く、検査の再現性を確保しやすい点が強みです。

学習データを適切に蓄積することで、製品ごとの欠陥傾向を把握し、工程改善にも活用できます。多品種生産が求められる現場でも、高い適応性を発揮します。

縞模様検査(モアレ検査)やレーザー検査の活用

縞模様検査(モアレ検査)やレーザー検査は、表面形状のわずかな凹凸を高精度で取得できる点が特徴です。通常の画像検査では捉えにくいひずみや微小な変形も検出でき、検査項目の幅を広げることができます。

樹脂部品や大型ワークなど、形状が複雑な部品にも適用しやすく、品質基準が厳しい製品での採用が進んでいます。製品要求に応じて最適な光学方式を選定すれば、外観評価の精度をさらに向上させることが可能です。

縞模様検査(モアレ検査)とは:縞模様検査(モアレ検査)は、縞パターンの光を検査対象物に投影し、その反射光の変形を解析することで表面の凹凸や歪みを非接触で検出する方法です。

レーザー検査とは:レーザー検査は、レーザー光を照射して対象物の表面形状や変位を高精度に測定する非接触検査方法です。

まとめ:塗装外観検査は自動化による効率化がポイント。外観検査装置導入に関するご相談はTMCシステムへ!

塗装外観検査は、塗膜のわずかな欠陥を確実に見極め、製品品質を安定させるために欠かせない工程です。目視検査は柔軟に対応できる一方で、判断基準のばらつきや検査員の育成負荷といった課題が残ります。

外観検査装置を導入すれば、検査精度と処理速度を両立でき、微細な欠陥の検出やデータに基づく工程改善も進めやすくなります。TMCシステムでは、外観検査装置の設計から導入までワンストップでご相談が可能です。塗装の外観検査に関するお悩みは、TMCシステムまでお気軽にお問い合わせください。