中小製造業にデジタルツインは本当に必要か?判断基準と段階的な始め方を解説

デジタルツインは、製造業のDX推進において注目を集める技術です。しかし、導入には数百万円〜数千万円の投資が必要であり、中小製造業にとっては簡単に決断できるものではありません。

結論から言えば、デジタルツインは全ての中小製造業に必須ではありません。本記事では、導入すべきかを判断する基準、そして予算が限られている場合の段階的な始め方まで解説します。

目次

デジタルツインとは?製造業での基本概念

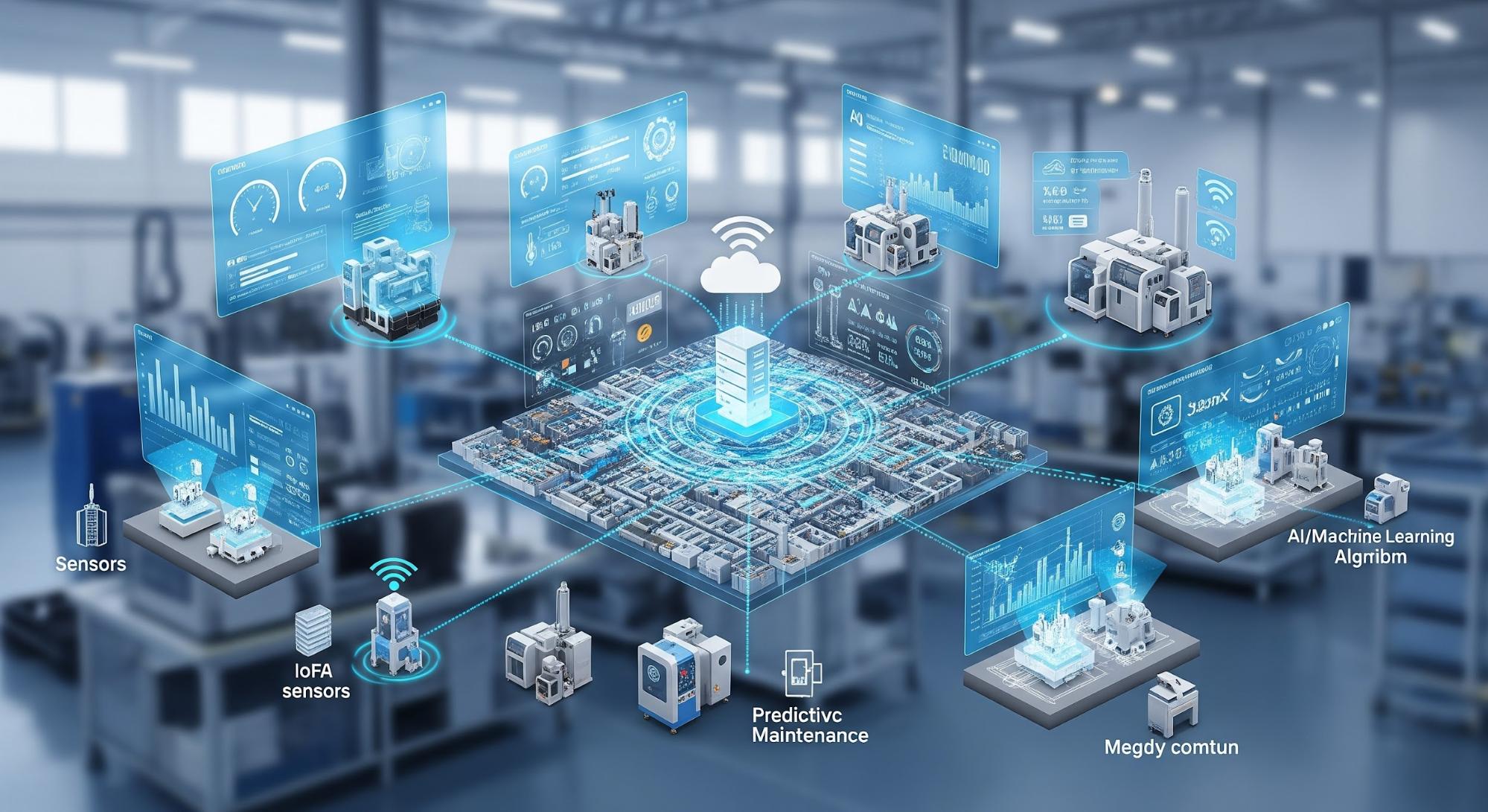

デジタルツインとは、工場設備や製造プロセスを仮想空間上に再現し、実物とリアルタイムで連携させる技術です。これにより、現場で起きている状態を可視化し、予知保全や生産性向上に活用できます。

従来のシミュレーションとの違い

従来のシミュレーションは「事前に条件を設定して結果を見る」一方通行でしたが、デジタルツインはリアルタイムで現実と仮想が相互にやり取りする点が大きく異なります。

例えば、工場の設備温度が上昇すると、その情報が即座に仮想モデルに反映され、「このまま稼働すると故障する」という予測が表示されます。逆に、仮想空間で「冷却設定を変更すれば効率が10%上がる」とシミュレーションした結果を、実際の設備にすぐ適用することも可能です。

具体的な仕組み

工場内の設備にIoTセンサーを取り付け、温度・振動・稼働状況などのデータをリアルタイムで収集します。 このデータを基に、仮想空間上で設備の動作をシミュレーションし、故障の予兆を検知したり、生産計画を最適化したりします。

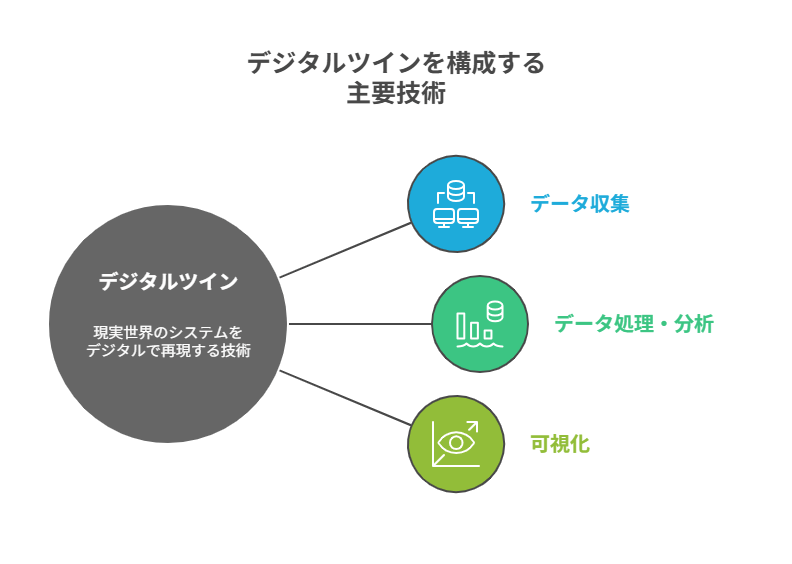

デジタルツインを構成する主要技術

デジタルツインの実現には、データ収集・処理・可視化という3つの技術領域が必要です。

データ収集(IoTセンサー・SCADA)

工場内の設備から情報を取得するため、温度センサー、振動センサー、画像センサーなどのIoT機器を配置します。SCADA(監視制御・データ収集システム)は、これらのセンサーデータを一元管理し、製造現場全体の状況を可視化します。

データ処理・分析(AI・クラウド・5G)

収集された大量のデータは、クラウド上のAIエンジンで分析され、異常検知や需要予測に活用されます。 機械学習により予測精度が飛躍的に向上し、故障の予兆を事前に把握することが可能になりました。5Gなどの通信インフラの整備により、工場内の大容量データをリアルタイムで送信できる環境が整いつつあります。

可視化(3D・AR/VR)

仮想空間上のデジタルツインを3Dモデリングやダッシュボードで表示します。 AR(拡張現実)やVR(仮想現実)を活用すれば、保守担当者が現場にいながら設備の内部状態を確認したり、遠隔地の熟練技術者が作業指示を出したりすることも可能です。

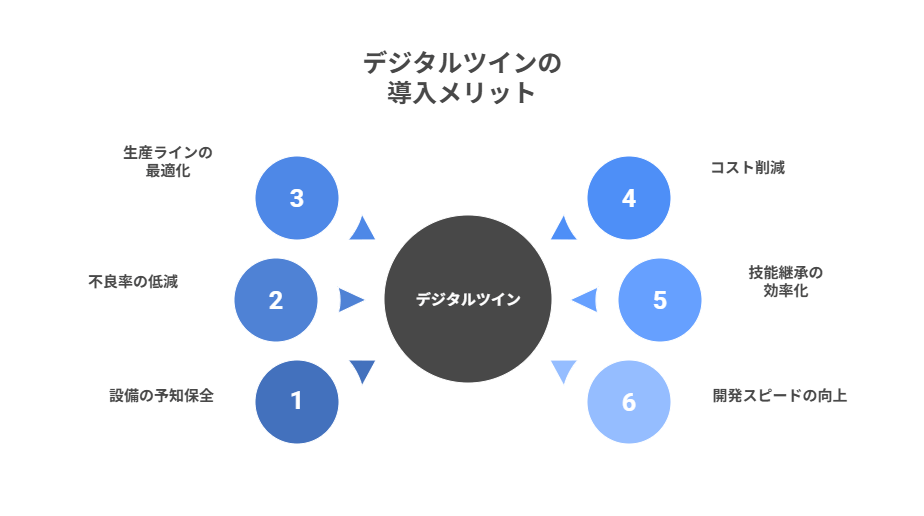

デジタルツインで製造業が得られるメリット

デジタルツインの導入により、設備の予知保全、不良率の低減、生産ラインの最適化、コスト削減、技能継承の効率化、開発スピードの向上という6つの主要なメリットが期待できます。

設備の予知保全

設備に設置したIoTセンサーから得られるデータ(振動、温度、圧力、稼働状況など)を継続的に取得することで、異常の兆候を早期に検知し、故障が発生する前にメンテナンスを実施できます。これにより、突発停止のリスクを低減し、生産計画への影響を最小限に抑えることが可能です。

不良率の低減

製造工程の各段階で品質データを収集・分析することで、不良品発生の原因を特定しやすくなります。 AI外観検査とデジタルツインを組み合わせることで、検査精度が向上し、品質管理の効率化が実現します。

生産ラインの最適化

仮想空間上で生産計画をシミュレーションすることで、工程間のボトルネックを事前に把握し、最適なライン構成を検討できます。変更内容を実機に反映する前に確認できるため、段取り替えの効率化や生産性向上につながります。

コスト削減

エネルギー使用量や原材料のロスを可視化し、無駄を削減できます。 試作品の製作回数を減らせるため、開発コストの圧縮にもつながります。

技能継承の効率化

ベテラン技術者の作業手順や判断基準をデジタル化することで、暗黙知の見える化が進みます。 VRを使った研修プログラムにより、若手の育成期間を短縮できた企業もあります。

開発スピードの向上

実機を製作する前に仮想空間で性能試験や組立性の確認を繰り返せるため、試作回数を減らし、開発サイクルを短縮できます。仮想モデル上で改良点を検証できるため、不具合の早期発見や仕様変更への迅速な対応にもつながります。

デジタルツイン導入のコストと課題

デジタルツイン導入には、対象範囲によって数百万円から数千万円の費用がかかります。また、中小企業特有の課題も存在します。

導入費用の相場

デジタルツインの導入費用は、対象範囲によって大きく異なります。 以下の表は、導入範囲ごとの費用相場と期間の目安です。

| 導入範囲 | 費用相場 | 期間 |

|---|---|---|

| 工場全体のデジタル化 | 500万〜3,000万円 | 6〜18ヶ月 |

| 特定設備・ライン | 1,000万〜4,000万円 | 3〜12ヶ月 |

| データ収集基盤の構築 | 100万〜500万円 | 1〜6ヶ月 |

工場全体の仮想空間での再現(3Dスキャン+基本センサー)は比較的安価ですが、特定設備に特化した高精度システムは、センサー精度やAI予測モデル開発のため高額になります。この費用差は、施設の規模、必要なセンサーの数・種類、データ処理の複雑さによって変動します。

また、初期投資に加え、システムの保守・運用費用も発生します。。クラウドサービスを活用すれば初期費用を抑えられますが、データ通信量に応じた従量課金が発生する点に注意しましょう。

中小企業が直面する4つの課題

中小製造業では、デジタルツイン導入にあたり、以下の4つが主な課題となります。

1. 初期投資の負担:数百万円規模の投資は中小企業にとって大きな負担です。

「中小企業白書2025年版」によると、中小企業の労働分配率(企業が稼いだ粗利益のうち人件費に充てる割合)は約8割に達しており、設備投資に回せる資金的余力が限られている状況です。

2. IT人材の不足:デジタルツイン運用に必要な専門知識を持つ人材の確保が困難です。

3. 既存システムとの統合: 古い設備やシステムとの連携に技術的な障壁があります。

4. 継続的な運用コスト: メンテナンス費用やデータ管理コストも考慮が必要です。

デジタルツインは本当に必要なのか?

デジタルツインの導入可否は、企業の規模や課題によって異なります。複雑な生産ライン、高額設備、多品種少量生産、グローバル展開している企業には有効ですが、他の施策を優先したほうがよいケースもあります。

導入が有効と言える企業の5条件

以下の条件に複数当てはまる企業は、デジタルツインの導入効果が高いと言えます。

1. 工程が複雑で最適化の余地が大きい

工程数が多く、各工程が相互に影響し合う製造現場では、全体最適化のシミュレーションが大きな価値を生みます。

2. 数千万〜億単位の設備を運用している

数千万円から億単位の設備を保有している場合、予知保全による故障回避のメリットが初期投資を上回りやすくなります。

3. 多品種少量で段取り替え頻度が高い

生産計画の変更が頻繁に発生する環境では、仮想空間での事前シミュレーションにより、段取り替えの効率化が図れます。

4. 複数工場を一元管理したい

各拠点の設備状態を本社で一元管理したい場合、デジタルツインによる遠隔監視が有効です。

5. 開発サイクル短縮が求められる

試作コストを削減し、開発期間を短縮したい企業にとって、仮想空間でのテストは大きな武器になります。

デジタルツインが“不要または時期尚早”な企業の特徴

以下に該当する企業は、デジタルツイン以外の施策を優先すべきです。

1.故障が少なく安定稼働している

故障が少なく、計画的なメンテナンスで十分対応できている場合、予知保全の恩恵は限定的です。

2.予算が500万円未満

デジタルツインを導入するには、最低限の機能でも数百万円規模の投資が必要です。予算が限られている場合、IoTセンサーによるデータ可視化など、より小規模な施策から始めるべきでしょう。

3.IT人材がいない・確保できない

システムを運用・改善できる人材がいなければ、導入しても宝の持ち腐れになるリスクがあります。

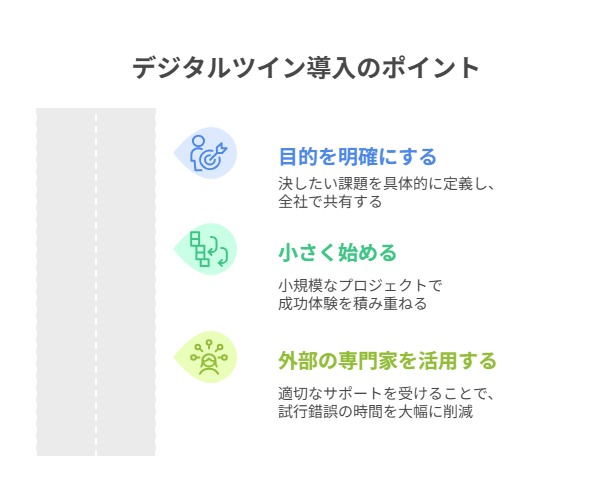

デジタルツイン導入を成功させる3つのポイント

導入を決断した企業が成功するには、明確な目的設定、小規模な試行、外部専門家の活用が重要です。

ポイント1:明確な目的設定

「デジタルツインを導入すること」が目的になってしまうと、現場に定着しません。

解決したい課題を具体的に定義し、全社で共有することが重要です。例えば、「設備の突発故障を50%削減する」「段取り替え時間を30%短縮する」といった数値目標を設定することで、導入効果の測定が可能になります。目的が曖昧なまま進めると、投資対効果の検証ができず、プロジェクトが頓挫するリスクが高まります。

ポイント2:小規模な試行

最初から完璧を目指さず、限定的な範囲で試行し、学びを得ながら拡大していくアプローチが成功の鍵です。

特定の設備やラインでPoC(概念実証)を実施し、効果を検証しましょう。小規模な成功体験を積み重ねることで、現場の理解と協力が得られやすくなります。また、初期投資を抑えられるため、万が一期待した効果が得られなかった場合でも、損失を最小限に留められます。

ポイント3:外部専門家の活用

自社だけで全てを賄おうとせず、ベンダーやコンサルタントの知見を借りることで、導入期間の短縮とリスク軽減が図れます。

経験豊富な専門家は、業界特有の課題や失敗パターンを熟知しています。導入計画の策定から、システム選定、現場への定着支援まで、各フェーズで適切なサポートを受けることで、試行錯誤の時間を大幅に削減できます。特に初めてのデジタルツイン導入では、外部の知見を活用することが成功への近道です。

デジタルツイン導入の前にやるべき段階的施策

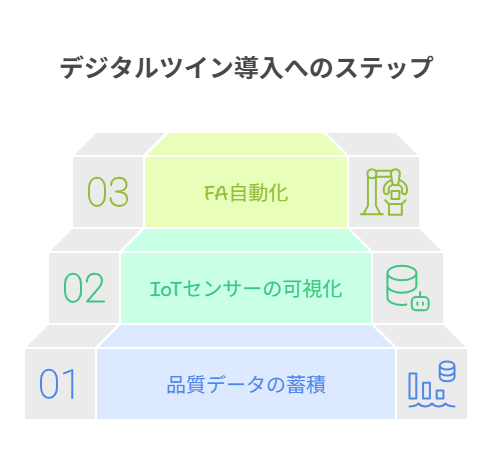

いきなりデジタルツインに取り組むのは現実的ではありません。年間IT予算500万円未満の中小製造業でも、予算に応じて以下の3段階から着手し、段階的に拡大することができます。

【予算別の導入ステップ】

- 予算100万円未満:ステップ1(品質データ蓄積)から開始

- 予算100万〜300万円:ステップ2(IoTセンサー)まで実施可能

- 予算300万円以上:ステップ3(FA自動化)も視野に段階的計画が可能

ステップ1:品質データの蓄積(50万〜100万円)

品質改善の土台となるデータベースを構築

製造条件と品質実績をExcelベースでデータベース化し、不良パターンを分析します。初期費用50万〜100万円程度、期間1〜2ヶ月で着手可能です。

効果:

・工程ごとの不良発生傾向を定量的に把握

・データドリブンな意思決定の基盤構築

・将来的なデジタルツイン導入の土台

ステップ2:IoTセンサーで設備状況を可視化(100万〜300万円)

設備の異常予兆や稼働率をリアルタイムで把握

設備の温度・振動・稼働状況をIoTセンサーで収集し、ダッシュボードで可視化することで、異常の早期発見や稼働率の把握が可能です。重要設備1〜2台から始めれば100万円程度で導入でき、効果を確認してから段階的に拡大できます。期間は1〜3ヶ月が目安になります。

関連記事:「予兆検知と予知保全をわかりやすく解説」

ステップ3:FA自動化(300万〜1,500万円)

作業員の負担を軽減し、品質の安定化を実現

組立・搬送・検査など、様々な工程をロボットや画像処理システムで自動化することで、品質の安定化と人員配置の最適化が可能です。

【導入規模の目安】

- 1工程のみ(組立・搬送・検査など):300万〜500万円

- 複数工程の組合せ:1,000万〜1,500万円

段階1・2のデータ基盤があれば、FA自動化で得られるデータもすぐに活用でき、投資対効果が高まります。

関連ページ:「TMCの自動化設備ソリューション」

関連記事:「検査自動化とは?必要とされる理由やメリット、導入手順を解説」

TMCシステムがご支援する“デジタルツインの土台づくり”

TMCシステムでは、デジタルツインの導入をいきなり目指すのではなく、その前段となる AI外観検査・FA自動化・IoTセンサー活用 といった“土台づくり”を中小製造業向けにご提供しています。

包括的で高額なシステムではなく、現場の課題に合わせて段階的に導入できる仕組みを整えており、無理のない初期投資で着実に効果を実感いただけるのが特長です。

AI外観検査システム

少量データからでも高精度なモデル構築が可能なAI外観検査により、検査員の負担を軽減し、品質のばらつきを抑制します。装置はコンパクトで、省スペース環境にも柔軟に対応。導入後も24時間保守体制でサポートし、安定した運用を継続できます。

関連ページ:「AI外観検査ソリューション」

FA自動化ソリューション

既存設備との親和性を重視し、段階的に導入できるFA自動化をご提案します。検査工程の自動化では、作業時間の大幅削減と高精度な不良検出を実現。現場の改善テーマに合わせて、無理のないスケールで拡張していくことが可能です。

関連ページ:「自動化設備ソリューション」

IoTセンサー活用支援

設備の温度・振動・稼働状況をIoTセンサーで可視化し、遠隔監視やアラート通知によって異常の早期発見を支援します。予兆検知や予知保全にも活用できるため、安定稼働の実現と計画外停止の削減に貢献します。

関連記事:「遠隔監視システムのメリット」

| TMCの強み | 内容 |

|---|---|

| 現場主義の提案力 | 製造業の課題を深く理解し、過剰投資を避けた最適解を提案 |

| 柔軟な導入スタイル | 小規模PoC→段階的拡大が可能、予算に応じた調整も対応 |

| ワンストップ対応 | ハードウェア・ソフトウェア・保守まで一貫サポート |

| 中小企業向け価格 | 大手向け高額システムだけではなく、導入しやすい価格帯を実現 |

まとめ:製造業のデジタル化は段階的に進めよう

デジタルツインは、複雑な生産ラインや高額な設備を持つ企業にとって大きな価値を生む技術です。しかし、すべての中小製造業にとって必須というわけではありません。本記事で紹介した判断基準を参考にしながら、自社の環境や課題に照らして導入の必要性を見極めることが重要です。

予算が500万円未満、またはIT人材の確保が難しい場合は、まず ステップ1(品質データの蓄積・分析) や ステップ2(IoTセンサーによる可視化) から始めるのが現実的です。これらの取り組みで効果を確認しながら、必要に応じて ステップ3(FA自動化) へと段階的に拡大していくことで、デジタル化の成果を着実に積み上げることができます。

重要なのは、自社の課題に合った施策を選び、無理のない範囲で小さく始めること です。こうした取り組みを継続することで、将来的にデジタルツインを導入するための土台が自然と整っていきます。TMCシステムは、製造業の現場に寄り添いながら、段階的なデジタル化を支援するパートナーとして、お客様の状況に最適なソリューションをご提案します。