品質管理に役立つMSA(測定システム解析)とは? 5つの評価方法と判定基準を解説

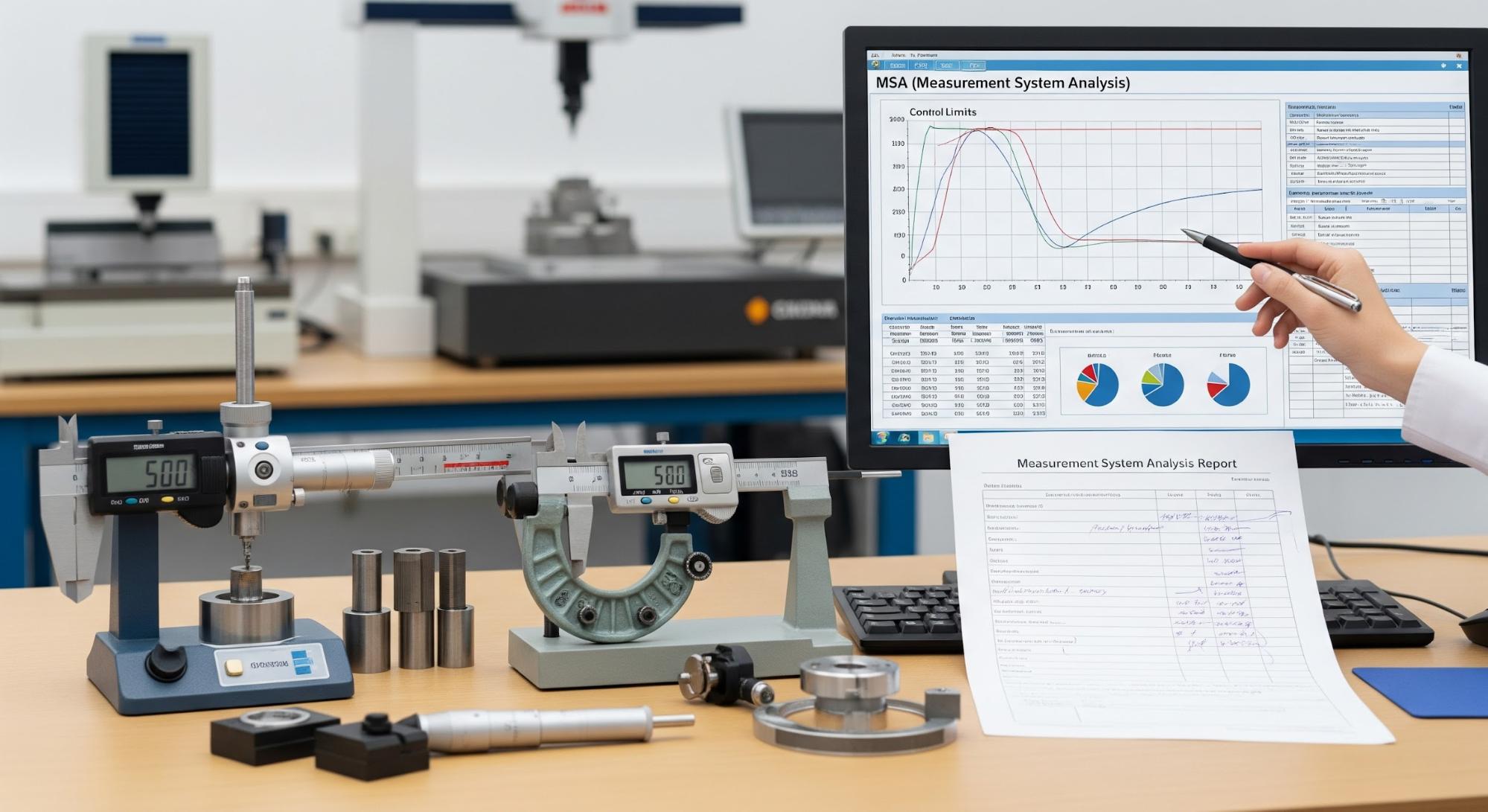

製造現場における工程判断や品質検査、性能評価などは、測定システムの測定データに基づいて行われます。適切な工程管理を行っていても、この測定システムの測定データに誤差・ばらつきがあると、製品の品質を保証することが難しくなります。

正確な測定データに基づいた判定を行うには、測定システムそのものの信頼性を評価することが欠かせません。そこで導入されている手法が「MSA(測定システム解析)」です。

この記事では、製造現場で行われるMSA(測定システム解析)の概要やメリット、具体的な評価方法、実施のステップについて解説します。

MSA(測定システム解析)とは

MSA(Measurement Systems Analysis:測定システム解析)とは、製品現場の測定システムのデータを統計的に解析して、信頼性を評価する手法です。

測定システムの測定データは、工程判断や品質検査、性能評価などの判定を行う際の根拠となります。正確な検査や評価を行うためには、測定システム自体の信頼性を確保することが重要といえます。

MSAによって測定システムの測定誤差(ばらつきや偏り)を定量的に評価して、測定データの信頼性を検証することで、工程での問題の発見と測定精度を高めるための改善策につなげられます。

評価対象となる測定システムには、以下が含まれています。

▼MSAの評価対象となる測定システム

- 測定器・ゲージ

- オペレーター

- 測定手順

- 環境(温度・湿度・振動)

- 測定対象物(材料・仕掛け品・製品) など

製造現場の測定システムに変動が生じる要因

測定システムの測定データに変動が生じる要因は、測定器の不具合だけではありません。各工程にある測定プロセス全体で、さまざまな要素が関係しています。

主な変動要因には、以下の4つが挙げられます。

▼測定システムの変動要因

| 変動要因 | 具体例 |

|---|---|

| 測定器・ゲージの原因 | 部品の摩耗・破損、校正の不備など |

| オペレーターによる要因 | 測定技術・習熟度のばらつき、測定手順の違い、ヒューマンエラーなど |

| 物理的な環境による要因 | 温度・湿度の変化、外部からの振動、ほこりや汚れの付着など |

| 測定対象物の要因 | 固定位置のずれ、部品の寸法誤差・ゆがみなど |

MSAでは、これらの変動要因を5つの分析対象に分けて評価を行い、測定システムの信頼性を定量化します。

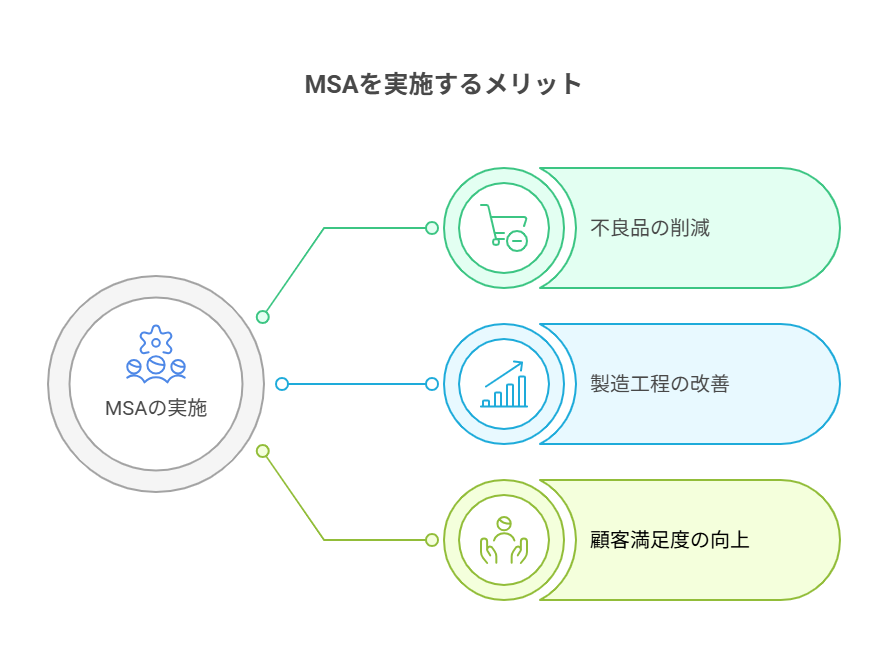

MSAを実施するメリット

MSAを実施することで、測定プロセスにおける測定データの信頼性が定量化され、精度の向上に向けた的確な改善策を講じられます。具体的なメリットには、以下が挙げられます。

不良品の削減につながる

検査工程でMSAを実施すると、不良品の削減を図れます。

測定システムの誤差やばらつきを定量的に評価して、検査の方法・環境・工程・測定器などを見直すことにより、正確性の高い合否判定が可能になります。これにより、不良品を良品として見逃したり、良品を不良品と誤認したりするエラーの発生を抑えることができます。

製造工程の改善を図れる

製品の品質にばらつきがあった場合、その原因が「製造設備や製造工程にあるのか」または「測定システムにあるのか」を切り分ける必要があります。

MSAによって測定システムの変動を定量化することにより、トラブルの原因を論理的に分析してボトルネックを特定できるようになります。これにより、製造現場の各工程や検査のプロセスを見直すことが可能です。

顧客満足度の向上

製造工程で使用する測定システムの信頼性を評価することで、工程内の品質管理を適切に行っていることを客観的に保証できるようになります。

顧客の要求基準や国際的な品質基準をクリアした製品を安定的に提供し続けることは、製造事業者と製品に対する信頼につながり、顧客満足度の向上に結びつきます。

MSAにおける5つの評価方法

MSAでは、測定システムの変動要因を「位置変動」と「幅変動」の2種類に分けて考え、分析・評価を行います。

| 種類 | 概要 | 分析・評価対象 |

|---|---|---|

| 位置変動 | 測定値分布の平均値と基準値のずれに関する誤差 | 偏り、直線性、安定性 |

| 幅変動 | 測定値の分布が散らばる幅の大きさに関する誤差 | 繰り返し性、再現性 |

ここからは、それぞれの評価方法について解説します。

偏り(Bias)

偏りは、基準値(真の値)と実際の測定値で生じている値の差を指します。偏りの大きさが許容範囲を超える場合には、測定システムが「正しい値から恒常的に偏りが生じている」と判断できます。

【目的】

測定器や測定手順の正確度を評価する

【主な原因】

校正不足、測定手順の誤りやばらつき、環境による測定不安定など

【測定・評価方法】

1. 基準値を算出する

- 既知の正確な値が分かる場合(基準分銅など)はその基準値

- 基準値が分からない場合、サンプルを複数回にわたって測定して、そこから算出した測定の平均値を「基準値」とする

2. 基準値と実際の測定データとの標準偏差を求め、偏りの範囲が信頼区間に収まっているかどうかを評価する

【具体例】

1人の測定者が基準分銅(真の値が10.00gと既知)で合計5回の測定を行い、その平均値が10.18gだった場合の偏りは、+0.18gとなります。

| 測定回数 | 測定値(g) | 基準値との差(g) |

|---|---|---|

| 1回目 | 10.1 | +0.1 |

| 2回目 | 10.2 | +0.2 |

| 3回目 | 10.1 | +0.1 |

| 4回目 | 10.3 | +0.3 |

| 5回目 | 10.2 | +0.2 |

直線性(Linearity)

直線性は、測定範囲全体での偏りの変動を指します。真の値は直線的なグラフになるため、実際の測定値がこのグラフから逸脱している場合には、測定器の測定精度に問題があると判断できます。

【目的】

測定範囲全体での測定の正確度や偏りの一貫性を評価する

【主な原因】

測定器の経年劣化、部品の摩耗、校正の不備など

【測定・評価方法】

1. 複数のサンプルを測定範囲の各地点で測定して、基準値(理想的な値)と測定値の比例関係を線グラフ化する

2. 真の値(または理想的な直線)に対して測定値が比例しているかを評価する

【具体例】

測定範囲が0mmから50mmまでのゲージにおいて、3つの地点で測定を行った場合の基準値との差は、以下のように算出されます。

| 基準値(㎜) | 測定値(㎜) | 基準値との差(㎜) |

|---|---|---|

| 0 | 0.1 | +0.1 |

| 25 | 24.8 | -0.2 |

| 50 | 50.2 | +0.2 |

基準値との差が0に近いほど、測定精度が高いと評価されます。

安定性(Stability)

安定性は、時間の経過による測定結果の変動を指します。測定誤差が大きい場合には、測定環境や測定器の管理体制について見直しが必要と考えられます。

【目的】

測定システムや工程の安定性を評価する

【主な原因】

測定環境の変化、測定器の経年劣化など

【測定・評価方法】

1. 1人の測定者が同じ製品・部品を一定期間ごとに複数回測定する

2. 測定日同士の「平均値の差」や「ばらつきの大きさ」を計算して安定性を評価する

【具体例】

秤を使って同じサンプルの重さを5日間にわたって測定した場合は、以下のように測定結果を記録します。

| 1回目 | 2回目 | 3回目 | 4回目 | 5回目 | |

|---|---|---|---|---|---|

| 1日目 | 10.0g | 10.1g | 10.1g | 10.0g | 10.2g |

| 2日目 | 10.2g | 9.9g | 10.0g | 10.0g | 10.1g |

| 3日目 | 9.9g | 10.0g | 10.2g | 10.0g | 9.8g |

| 4日目 | 10.1g | 10.2g | 10.1g | 10.0g | 10.0g |

| 5日目 | 10.0g | 9.9g | 10.2g | 9.8g | 10.1g |

測定結果の平均値が特定の範囲に収まっている場合は、測定システムや工程が安定していると判断できます。

繰り返し性(Repeatability)

繰り返し性は、同じ条件で複数回の測定を行った際に生じるばらつきの程度を指します。数値が小さいほど、測定システムのばらつきが少なく繰り返し性が高いと判断できます。

【目的】

測定器の性能や測定手順の正確性を評価する

【主な原因】

測定器の故障や経年劣化、測定手順の不備など

【測定・評価方法】

1. 同じ測定者・同じ対象物で時間を空けずに繰り返し測定を行う

2. 測定回ごとの測定結果の標準偏差や範囲の広さを算出する

【具体例】

部品Aの寸法を同じオペレーターが5回測定した場合では、平均値が「9.96㎜」となり、ばらつきの範囲は「0.3㎜(9.8㎜から10.1㎜まで)」となります。

| 測定回数 | 測定値(㎜) |

|---|---|

| 1回目 | 10.0 |

| 2回目 | 10.1 |

| 3回目 | 9.9 |

| 4回目 | 9.8 |

| 5回目 | 10.0 |

再現性(Reproducibility)

再現性は、異なる測定者が同じ測定器と対象物を測定した場合の平均値のばらつきを指します。測定者ごとの測定値のばらつきが小さいほど再現性が高く、工程が安定していると判断されます。

【目的】

工程の安定性を評価する

【主な原因】

作業員の技術不足、測定手順の違い

【測定・評価方法】

1. 異なる測定者が同じ測定器で対象物を数回測定する

2. 各測定者の平均値を算出してばらつきの程度を評価する

【具体例】

Aさん・Bさん・Cさんが同じサンプルの重さを測定した場合のそれぞれの平均値は、以下のようになり、ばらつきの範囲は「0.04g」となります。

| 1回目 | 2回目 | 3回目 | 4回目 | 5回目 | 平均値 | |

|---|---|---|---|---|---|---|

| Aさん | 10.1g | 10.0g | 10.0g | 9.9g | 10.1g | 10.02g |

| Bさん | 10.2g | 10.0g | 9.8g | 9.9g | 10.3g | 10.04g |

| Cさん | 10.0g | 9.9g | 9.9g | 10.1g | 10.1g | 10.0g |

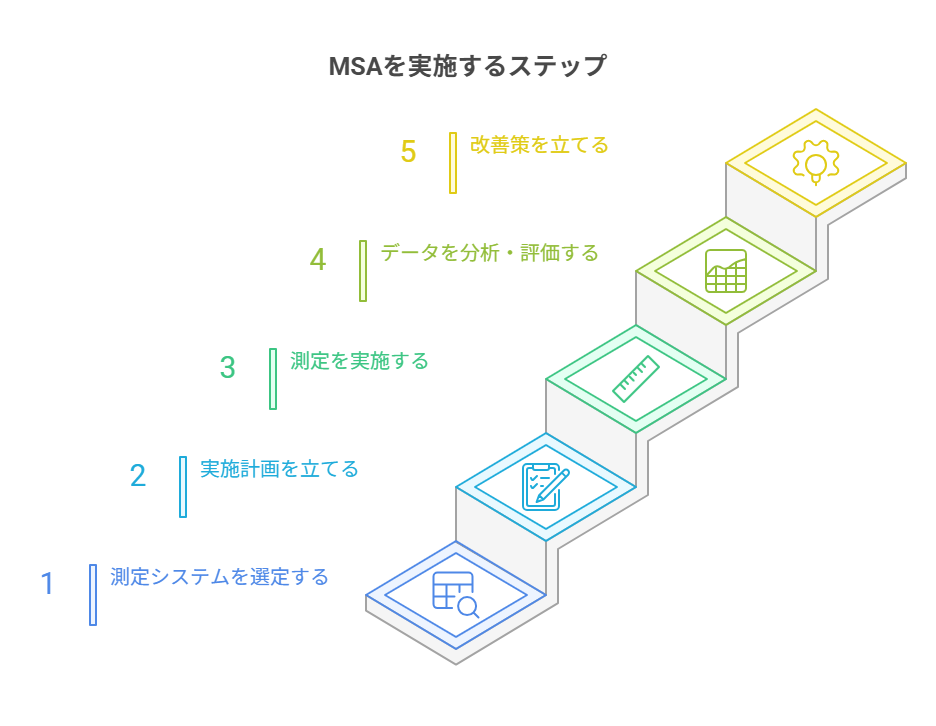

MSAを実施するステップ

MSAを実施する手順は、大きく5つのステップに分けられます。

➀評価対象の測定システムを選定する

まずはMSAで評価する測定システムを選定します。複数の測定システムを評価する場合は、製造する製品の特性や工程への影響度などに応じて、優先順位を決定します。

手戻りが大きい工程やコストが多くかかっている工程などを洗い出して、優先的に測定システムを評価することで、より大きな改善効果が期待できます。

②実施計画を立てる

測定システムを評価する目的に応じて、具体的な実施計画を立てます。どのような分析対象(偏り・直線性・安定性・繰り返し性・再現性)を評価するのか明確にして、具体的な要素を決定していきます。

▼実施計画の段階で行うこと

- 測定対象物(サンプルや製品)の準備

- 測定者の選定

- 測定回数の決定

- 測定環境の整備 など

③測定を実施する

ステップ2で定めた計画書に沿って測定を実施します。このステップで重要なのは、「実際の運用と同じように測定を行う」ことです。測定のときだけ手順を厳格化したり、特殊な環境を整備したりすると、誤差を正確に評価できません。

実際の測定プロセスと同じデータを取得できるように、普段どおりの作業方法や作業環境で測定を行う必要があります。

④データの分析・評価を実施する

測定によって取得したデータは、MSA専用のソフトウェアや解析ツールを活用して統計的に分析・評価を行います。

繰り返し性と再現性の評価については、「ゲージR&R(GRR)」と呼ばれる手法が用いられることが一般的です。ゲージR&Rでは、測定システムの変動に占める誤差の割合を求めて、一定の基準の範囲に収まるかどうかによって評価を行います。

▼ゲージR&Rの判定基準(※)

| 変動率 | 判定基準 |

|---|---|

| 10%未満 | 合格 |

| 10~30% | 一定の条件において許容範囲内 |

| 30%以上 | 不合格(改善が必要) |

ゲージR&Rについて詳しい解説は、こちらの記事をご確認ください。

関連記事

ゲージR&Rとは?基礎知識や導入メリット、実施の手順まで解説

※ゲージR&R:国際規格IATF16949に基づく判定基準

⑤分析結果を基に改善策を立てる

MSAの分析結果から測定システムや工程の問題点を特定して、測定の正確性や安定性を高めるための改善策を立てます。

▼改善策の具体例

- 測定器の校正周期の見直し

- 劣化が見られる測定器の入れ替え

- オペレーターの作業手順の標準化

- ロボットやシステムの導入による製造工程の自動化 など

また、定期的なMSAの実施によって「改善による効果が表れているか」を検証して、継続的に改善のサイクルを回していくことが重要です。

製造業でMSAを実施した事例

ここでは、製造業でのMSAの事例を紹介します。

■自動車部品メーカー

自動車部品を製造する工場では、新たな測定器の導入に伴ってMSAを実施しました。再現性の測定・評価を行ったところ、オペレーターによる作業のばらつきが発生していることが発覚しました。この結果を踏まえて、オペレーターを対象とした訓練を継続的に実施したことで、測定の再現性を向上させることができました。

■電子部品メーカー

精密な寸法測定が求められる電子部品の製造工場では、測定システムの変動による影響を評価するためにMSAを実施しました。測定器の性能や環境、オペレーターによる測定の誤差を定量化したところ、現場の温度変化が測定値に影響を与えていることが発覚しました。この結果を踏まえて、温度管理システムの改善に取り組んだことで、測定システムの精度向上を実現しました。

まとめ

MSAを実施すると、測定システムの誤差を定量的に評価して、変動を招いている要因を特定することが可能です。測定データの信頼性を保証するために欠かせないプロセスとなり、実施によって不良品の削減や製造工程の改善、顧客満足度の向上を図ることができます。

TMCシステムでは、試験機・測定機・実験観察機などのさまざまな機器や自動化措置をワンストップで開発しています。一部の工程で活用する装置から生産ライン全体の自動化まで、ご要望と課題に応じたソリューションをご提案いたします。

生産効率や品質の向上、人手不足への対応などに課題を持つ方は、ぜひご相談ください。