【完全解説】構造物の強度推定に使えるハンマリング試験 - 測定から解析まで

目次

ハンマリング試験の基礎と強度評価の理論

ハンマリング試験とは、構造物にハンマーで打撃を加え、その振動応答を測定することで、構造物の強度や健全性を評価する試験方法です。非破壊検査の一種であり、橋梁、建築物、機械部品など、様々な構造物の検査に広く用いられています

強度評価におけるハンマリング試験の重要性

構造物の強度評価は、安全性確保や寿命予測において極めて重要です。ハンマリング試験は、構造物を破壊することなく、その強度に関する情報を取得できるため、非破壊で効率的な強度評価を実現する上で重要な役割を担っています。

固有振動数と強度推定の関係性

構造物を叩いて調べるハンマリング試験の核心は、構造物固有の振動特性を利用した強度推定にあります。構造物には、叩いたときに最も振動しやすい周波数(固有振動数)があり、この固有振動数は構造物の強さ(強度)と密接な関係があります。 この原理を具体的に説明すると、構造物の固有振動数は物の「硬さ(剛性)」と「重さ(質量)」で決まります。例えば、同じ形の鉄板でも、厚みが薄くなれば固有振動数は低くなります。ハンマリング試験では、この性質を利用して測定した固有振動数から構造物の強度を推定します。 さらに、構造物を叩いたときの振動の分布(振動モード)にも注目します。場所によって振動の大きさが異なり、この分布を詳しく調べることで、構造物の弱い部分や傷んでいる箇所を見つけることができます。これにより、構造物全体の強度をより正確に評価することが可能になります。

ハンマリング試験のメリット・デメリット

ハンマリング試験における最大の利点は、比較的低コストで簡便に実施できる点です。専用の高価な装置を必要とせず、現場での即時測定が可能なため、定期点検や日常的な品質管理に適しています。また、測定データを定量的に記録できるため、構造物の経時変化の追跡や品質管理の標準化にも効果的です。 一方で、測定精度が環境条件や測定者の技量に依存するという課題もあります。しかし、これらの課題は、自動打撃装置の導入やAI支援システムの活用、測定手順の標準化などで大幅に改善できます。また、深部の損傷検出が難しいという限界は、超音波探傷試験などの他の検査方法と組み合わせることで補完できます。

| 分類 | メリット | デメリット |

|---|---|---|

| 検査特性 | ・非破壊で検査可能 ・その場で即時測定可能 ・広範囲の測定が容易 |

・環境ノイズの影響を受けやすい ・測定者の技量に依存する ・深部の損傷は検出しにくい |

| コスト面 | ・初期投資が比較的少額 ・ランニングコストが安価 ・検査時間が短い |

・高精度な解析には専門的な機器が必要 ・データ解析ソフトの導入コストが発生 |

| 精度・信頼性 | ・定量的なデータ取得が可能 ・経時変化の追跡が容易 ・複数回の測定で精度向上 |

・微細な欠陥の検出は困難 ・複雑な形状では解析が難しい ・温度変化の影響を受ける |

| 運用面 | ・特別な資格が不要 ・可搬性が高い ・作業が簡便 |

・熟練度により結果が異なる ・測定条件の標準化が必要 ・解析に専門知識が必要 |

| 適用範囲 | ・様々な材質に適用可能 ・大型構造物にも対応 ・定期点検に最適 |

・軽量構造物は測定困難 ・接近困難な箇所は測定不可 ・形状や材質に制約がある |

ハンマリング試験実施前の測定準備

ハンマリング試験を実施する際には、精度の高い測定結果を得るために適切な準備が不可欠です。

試験対象物の事前評価

測定対象となる構造物の材質、形状、寸法、境界条件などを事前に把握しておくことが重要です。これらの情報は、測定結果の解析や強度評価に大きく影響します。設計図面や仕様書などを確認し、構造物の特性を十分に理解しておく必要があります。 ハンマリング試験は、外部からの振動や騒音の影響を受けやすい測定方法です。そのため、測定環境を適切に整備することが重要となります。具体的には、測定場所の振動レベルを測定し、必要であれば防振対策を施します。また、周囲の騒音を低減するために、測定時間帯を調整したり、遮音対策を講じたりする必要があります。

計測システムの構築

振動を計測するためのセンサーは、測定対象物に対して適切な位置に配置する必要があります。センサーの設置位置や数は、測定目的や構造物の形状、振動モードなどを考慮して決定します。最適なセンサー配置を決定することで、より正確で詳細な振動データを取得することができます。 ハンマリング試験では、センサーで計測した振動データを適切に収集・記録する必要があります。データ収集システムは、測定対象物の振動特性に合わせてサンプリング周波数や測定時間などの設定を行います。また、ノイズ混入を防ぐためのフィルタ設定なども重要となります。

ハンマリング試験の精度を高めるには?

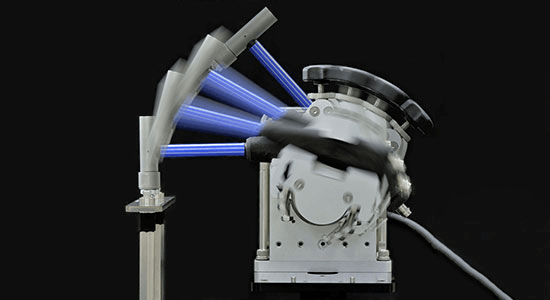

加振方法の選択と実施

ハンマリング試験では、構造物に打撃を加えるためにインパクトハンマーを使用します。インパクトハンマーは、構造物の大きさや材質、測定目的などに応じて適切なものを選択する必要があります。ハンマーの材質や先端の形状、打撃力などが測定結果に影響を与えるため、注意が必要です。 ハンマリング試験では、適切な打撃力で構造物を加振することが重要です。打撃力が弱すぎると振動が小さくなり、測定データがノイズに埋もれてしまう可能性があります。一方、打撃力が強すぎると構造物を損傷する恐れがあります。適切な打撃力は、構造物の大きさや材質、測定目的などを考慮して決定する必要があります。

データ収集の実践テクニック

ハンマリング試験では、構造物の複数の箇所をハンマリングし、各点における振動応答を測定することで、より詳細な情報を得ることができます。多点測定を行う場合には、測定点の数を増やすことで、構造物の振動特性をより詳細に把握することができます。 ハンマリング試験では、外部からの振動や騒音の影響を受けやすく、ノイズが混入しやすいという側面があります。複数回の測定データを平均化し、よりノイズの少ないデータを取得する必要があります。

ハンマリング試験による強度推定のための応答解析

ハンマリング試験で得られた時間軸上の振動データは、高速フーリエ変換(FFT)を用いることで周波数領域に変換されます。この変換過程において、時間領域での入力信号x(t)と出力信号y(t)は、それぞれ周波数領域でのX(f)とY(f)に変換されます。 周波数応答関数H(f)は、この入力信号と出力信号の比として定義され、以下の関係式で表されます:H(f) = Y(f) / X(f) この変換により、時間領域での複雑な振動応答を、周波数ごとの振幅比と位相差という形で理解しやすい形に変換することができます。特に構造物の共振周波数付近では、周波数応答関数の振幅が大きくなり、固有振動数を特定する重要な指標となります。

周波数応答関数の推定手法

周波数応答関数の解析においては、測定データの品質と信頼性を確保するために、複数の推定手法を適切に使い分けることが重要です。代表的な手法として、H1推定法、H2推定法、Hv推定法があります。

| H1推定法 | 入力信号と出力信号のクロススペクトルを入力信号のパワースペクトルで除して算出する手法です。出力側のノイズの影響を受けにくい特徴があり、一般的な構造物の測定で広く用いられています。 |

|---|---|

| H2推定法 | 出力信号のパワースペクトルを入力と出力のクロススペクトルで除して算出する手法です。入力側のノイズの影響を受けにくい特徴があり、入力信号のS/N比が悪い場合に有効です。 |

| Hv推定法 | 総合最小二乗法を用いて入力側と出力側の両方のノイズの影響を最小化する手法です。より精密な測定が要求される場合に適しています。 |

これらの推定手法によって得られた周波数応答関数は、構造物の動的特性を正確に表現するものとなります。特に、周波数応答関数のピーク位置や形状は、構造物の固有振動特性を直接的に反映しています。

構造物の動特性パラメータの抽出

これらの高精度な周波数応答関数をもとに、モード解析を実施します。モード解析では、周波数応答関数から以下の重要なパラメータを抽出します:

- 1. 固有振動数:周波数応答関数のピーク位置から特定

- 2. 減衰比:周波数応答関数のピーク形状から算出

- 3. 振動モード形:各測定点での応答の振幅比と位相差から導出

これらのパラメータは、構造物の強度や健全性を評価する上で重要な指標となります。例えば、固有振動数の変化は構造物の剛性変化を示唆し、振動モード形の変化は局所的な損傷の可能性を示唆します

実務での活用方法と注意点

構造物種別ごとの評価事例

建築構造物での適用例

ハンマリング試験は、建築構造物の強度評価や健全性診断に広く活用されています。例えば、コンクリート構造物のひび割れ検査や、鉄骨構造物の溶接部の健全性評価などに用いられます。

産業機械での適用例

ハンマリング試験は、産業機械の異常検出や寿命予測にも有効です。例えば、回転機械の軸受の異常診断や、ポンプの羽根車の損傷検出などに用いられます。

エラー要因と対策

ハンマリング試験では、測定環境や測定方法によって誤差が生じる可能性があります。主な誤差要因としては、外部振動の影響、センサーの取り付け不良、打撃力のばらつきなどが挙げられます。これらの誤差要因を最小限に抑えるためには、測定環境の整備、センサーの適切な取り付け、打撃力の調整などが重要となります。

データ品質の管理方法

ハンマリング試験では、測定データの品質を確保するために、適切なデータ管理を行う必要があります。具体的には、測定日時、測定場所、測定条件などを記録し、データのトレーサビリティを確保する必要があります。また、測定データの解析方法を標準化し、解析結果の信頼性を高めることも重要です。

最新技術との連携と将来展望

製造業におけるハンマリング試験の自動化は、AI(人工知能)/ML(機械学習)技術の進展と品質管理システムの高度化により、大きな変革期を迎えています。特に注目すべきは、人工知能と機械学習技術の活用による検査精度の向上です。従来は熟練技術者の経験に依存していた打撃波形の判定が、機械学習モデルによって自動化されつつあります。これにより、判定基準の標準化と、より微細な異常の検出が可能になってきています。 さらに、異常予兆の早期検出も実現されつつあります。蓄積された過去の試験データと現在の測定値をリアルタイムで比較分析することで、製品品質の僅かな変化も捉えることが可能になっています。この技術により、不良品の発生を未然に防ぐ予防的品質管理が実現できます。

構造物の健全性評価を支えるハンマリング試験に関するご相談は、TMCシステムへ

製造現場での構造物の強度評価や品質管理でお悩みはありませんか?

- 構造物の強度評価を定量的に行いたい

- 検査工程の効率化・自動化を実現したい

- 測定結果の再現性を向上させたい

- 構造物の不具合を早期に発見したい

- 測定データを一元管理して予防保全に活用したい

TMCシステムでは、25年以上のFAシステム構築の経験と数多くのハンマリング試験実績を活かし、お客様の現場に最適なハンマリング試験ソリューションをご提案いたします。