形状測定機とは?測定原理と誤差対策を徹底解説

形状測定機の基本概要

形状測定機の目的と機能

形状測定機とは、その名の通り、対象物の 形状(形や大きさ) を精密に測定するための機器です。製品の品質管理や研究開発の現場において、寸法精度、形状精度、表面粗さ などの評価に不可欠なツールとなっています。 従来、形状測定は熟練技術者によるノギスやマイクロメータを用いた手作業が主流でしたが、近年では測定の自動化・高速化を実現する形状測定機が普及しています。これにより、測定の効率化、人為的な誤差の抑制、データのデジタル化による解析の高度化などが可能となりました。

形状測定機の種類と特徴

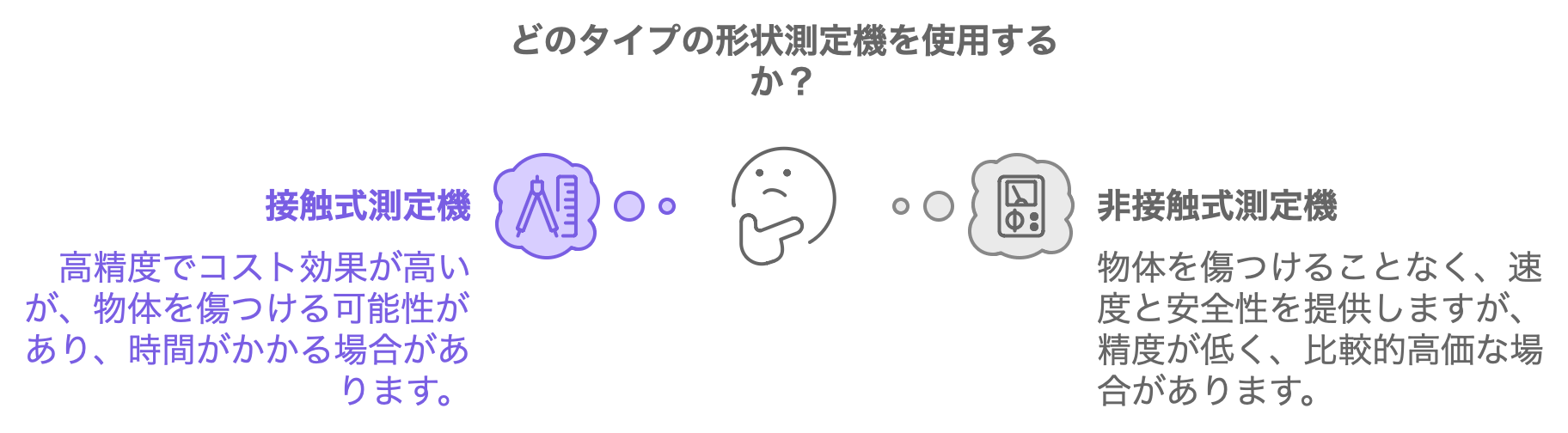

形状測定機は、大きく分けて 接触式 と 非接触式 の2種類に分類されます。

接触式形状測定機

接触式形状測定機は、測定物の表面に プローブ(触針) を接触させて形状を測定する方式です。プローブの先端が測定物に沿って移動することで、その形状データを取得します。

接触式形状測定機のメリット

- 高精度な測定が可能

- 複雑な形状の測定にも対応可能

- 比較的低コスト

接触式形状測定機のデメリット

- 測定に時間がかかる場合がある

- 測定物に傷がつく可能性がある

- 測定物の材質によっては測定が難しい場合がある

非接触式形状測定機

非接触式形状測定機は、測定物にプローブを接触させることなく、光 や 超音波 などを用いて形状を測定する方式です。

非接触式形状測定機のメリット

- 測定物を傷つけることがない

- 高速な測定が可能

- 測定物の材質に影響を受けにくい

非接触式形状測定機のデメリット

- 接触式に比べると測定精度が低い場合がある

- 複雑な形状の測定には不向きな場合がある

- 比較的高価である

形状測定機の使用例

形状測定機は、製造業をはじめとした様々な分野で幅広く活用されています。

- 機械部品の寸法検査: 自動車部品、航空機部品、電子部品など、高い精度が求められる部品の寸法検査に利用されます。

- 金型の形状測定: 金型の形状を精密に測定することで、製品の品質を安定させることができます。

- 医療機器の開発: 人工関節やインプラントなど、人体に埋め込む医療機器の形状を精密に測定する必要があります。

- 文化財のデジタルアーカイブ化: 貴重な文化財の形状をデジタルデータとして保存することで、後世に伝えることができます。

測定原理の解説

接触式測定のメカニズム

接触式形状測定機は、プローブ(触針) を測定物に接触させ、その変位量を電気信号に変換することで形状を測定します。プローブは、測定物の表面をなぞるように移動し、その際に生じる変位を検出します。検出した変位量は、コンピュータに送信され、測定物の形状データとして処理されます。

触針の材質と形状

触針の材質は、測定物の硬度や表面状態に応じて最適なものが選択されます。一般的には、ルビー や ダイヤモンド などの硬度が高く、耐摩耗性に優れた材質が使用されます。 触針の先端形状は、測定する形状や精度に応じて様々な種類があります。例えば、平面を測定する場合は 球形 の触針が、穴径を測定する場合は 円柱形 の触針が用いられます。

接触圧と精度

接触圧とは、触針が測定物に接触する際の圧力のことで、測定精度に大きく影響します。接触圧が強すぎると測定物に傷をつけたり、変形させてしまう可能性があります。一方、接触圧が弱すぎると、触針が測定物の表面を正確にトレースできず、測定誤差が生じる可能性があります。

代表的な接触圧の目安:

- 金属部品:4mN程度(鉄鋼材で3〜5mN)

- プラスチック部品:0.75mN程度

- 軟質ゴム:0.15mN以下

測定速度が8mm/s以上の高速測定時は、接触圧を通常の1.2〜1.5倍に設定する必要があります。最新の形状測定機では、測定物に応じて接触圧を自動調整する機能を備えているものもあり、特に自動測定システムでは重要な機能の一つとなっています。

非接触式測定のメカニズム

非接触式形状測定機は、光や超音波などを利用して測定物の形状を測定します。主な測定方式として、光学式 と 超音波式 があります。

光学式測定の原理

光学式測定は、測定物に光を照射し、その反射光や透過光をセンサーで検出することで形状を測定します。代表的な光学式測定機として、レーザー変位計 や 画像処理式測定機 などがあります。

- レーザー変位計: レーザー光を測定物に照射し、その反射光が返ってくるまでの時間を計測することで距離を測定します。

- 画像処理式測定機: 光を照射した測定物をカメラで撮影し、画像処理ソフトにより形状を測定します。

超音波式測定の原理

超音波式測定は、測定物に超音波を照射し、その反射波を受信することで距離を測定します。超音波は、空気中よりも水中や固体中の方が伝播速度が速いため、水中や固体中の距離測定に適しています。

誤差対策と測定精度の向上

形状測定において、誤差の管理は製品品質を左右する重要な要素です。測定誤差は意外なことから発生するため、現場での具体的な対策が重要になります。ここでは、実際の現場で発生する誤差とその対策について解説します。

主要な誤差要因とその対策

測定環境の温度変化は、思いがけない誤差を引き起こします。例えば、一般的な工場の測定室(室温20度±1度)で鉄製品を測定する場合、わずかな温度変化でも100mmの長さに対して約1.2μm(人の髪の毛の太さの約50分の1)もの誤差が発生することがあります。この問題を解決するために、多くの現場では「恒温室」と呼ばれる特別な測定室を設置しています。ここでは温度を20度±0.5度という狭い範囲で管理し、測定精度を高めています。また、測定前には最低3時間かけて測定物の温度を室温に慣らすことで、より正確な測定が可能になります。 工場の床から伝わる振動も大きな問題です。例えば、近くを大型トラックが通過しただけでも、測定値に最大2μmの誤差が生じる可能性があります。このため、多くの企業では除振台(振動を吸収する特殊な台)を設置したり、測定室を建物の1階に配置したりする工夫をしています。

測定物自体が引き起こす誤差への対策

測定物の表面状態も精度に大きく影響します。表面が粗い製品を測定すると、最大で0.8μmの誤差が発生することがあります。このような場合、通常の3倍の箇所を測定することで、より正確な値を得ることができます。 特に薄い板状の製品を測定する際は注意が必要です。測定時の固定方法が強すぎると、製品が変形して最大5μmもの誤差が生じることがあります。これは、ノートの表紙程度の厚さの金属板を強く押さえつけると、わずかにたわんでしまうのと同じ原理です。このため、最近の製造現場では、エアーの力で製品を優しく支える特殊な治具を使用することが増えています。

最新技術を活用した精度向上

現代の測定室では、温度計や湿度計がデジタル化され、常に環境をチェックしています。温度は0.1度単位で監視され、湿度は45%前後に保たれるよう管理されています。また、予期せぬ振動が発生した場合は、自動的にアラートが鳴る仕組みも導入されています。

誤差対策による効果

これらの対策を導入することで、多くの企業で測定作業の効率が大きく改善しています。例えば、測定時間が4割程度短縮されたり、製品の不良率が年間0.5%改善されたりする例が報告されています。また、定期的な校正作業の手間が75%も減少するなど、作業者の負担軽減にもつながっています。 形状測定の精度を上げることは、製品の品質向上に直結します。一つ一つの対策は地道な取り組みですが、これらを着実に積み重ねることで、製造現場の品質向上と効率化を実現することができます。

まとめ

形状測定機は、製造業における品質管理の要となる重要な設備です。測定精度を確保するためには、接触式・非接触式それぞれの特徴を理解し、適切な測定機の選択が重要です。また、測定環境の整備や、測定物に応じた条件設定など、誤差を防ぐための対策も欠かせません。近年では、自動測定システムの導入により、測定の高精度化と効率化の両立が可能になってきています。これにより、品質向上と生産性向上を同時に実現できる環境が整ってきました。

形状測定機に関するご相談は、TMCシステムへ

形状測定の自動化や精度向上についてお悩みはございませんか?

- 測定機の選定基準がわからない

- 人手不足で測定工程を自動化したい

- 測定値のバラつきを改善したい

- IoT化して品質データを有効活用したい

など、形状測定に関するお困りごとがございましたら、まずはお気軽にご相談ください。TMCシステムでは、お客様の製造現場に合わせた最適な測定ソリューションをご提案いたします。製造現場の省人化から品質保証体制の構築まで、幅広くサポートいたします。